浮动可溃芯机构在塑料模具设计中的应用

2018-09-10叶熹

叶熹

摘 要:本文通过对过滤器上盖的工艺进行分析,介绍了新型浮动可溃芯脱模机构。其独特的三分型面设计,大大简化了模具结构,降低了模具成本,缩短了研制周期。此机构运用在注塑模具中成功解决了由于模具内抽芯不足导致普通脱模机构不能正常成型、机构加工困难、零件不易脱模等问题。

关键词:注塑模;内抽芯;分型面;型腔

中图分类号:TQ320.52 文献标识码:A 文章编号:1003-5168(2018)05-0038-05

The Utilization of New Floating Crumbling Core Mould

in Plastics Mould Design

YE Xi

(Guangdong National Defense Science and Technology Advanced Technical School,Guangzhou Guangdong 510515)

Abstract: This paper introduced the new floating crumbling core mould spray mechanism by analyzing the technology of upper cover of the filter. Its special design of three core parting surface greatly simplified the mould structure, reduced the cost of mould and shortens the research period sharply.The utilization of this kind of mechanism solved many problems successfully, such as: abnormal forming, difficult process and mould spray difficulty for work pieces of ordinary mould mechanism due to lack of mould inner-drawing-core.

Keywords: injection mould;inner-drawing-core;parting face;cavity

在塑料注塑模具中,倒勾脱模机构的形式是多种多样的,我们常见的有側面滑块脱模机构、斜顶脱模机构、浮动滑块脱模机构、螺纹齿条(齿链)抽芯机构、弹性变形机构等。选择何种形式的脱模机构与塑件的几何形状及尺寸精度、嵌件位置、浇口形式等有密切的关系。

在进行塑件的注塑模具设计时,对脱模机构的选择是相当重要的。脱模机构的选择是否恰当,脱模机构的数量是否合适,直接关系到模具的结构形式和复杂程度。在常见的模具结构中,一套模具中脱模机构的形式和数量通常决定一套模具的成本和制造周期。一般来说,模具结构形式越复杂,模具的制造成本就越高,模具的制造周期也就越长。如何既满足产品脱模的需要,又尽可能地简化模具结构,降低制造成本,缩短模具制造周期,是我们在进行模具设计时必须重点考虑的问题。本文以过滤器上盖注塑模设计为例,阐述一种为简化模具结构而采用的浮动可溃芯双分型面脱模机构设计[1,2]。

1 塑件工艺分析

图1为某汽车过滤器中的过滤器上盖。其材料为PBT+GF30。

PBT+GF30材料——新的流变改良型塑料聚对苯二甲酸丁二醇酯(PBT)Ultradur(右)为塑料流动速度建立了新标准。较低的熔融黏度(根据玻纤含量)使其流动速度比普通塑料至少高出2倍,同时对其机械性能几乎没有影响。该产品特性使塑料加工者和设计师在PBT应用上拥有更大的发挥空间。缩短注塑加工时间与节省机械和模具均成为该材料在竞争中的巨大优势。其具有出色的刚性、强度及耐热性能,吸水度低,较好的尺寸稳定性及耐化学性。一些特殊类型还具有卓越的耐候性及耐热老化性能。

从图1可以看出,该塑件外形结构具有以下几个特点:①产品倒勾位,是一整圈环形倒勾;②倒勾位内部可做脱模机构位置小;③产品外圈形状复杂,有倒勾,同样需要做脱模机构;④过滤器上盖内孔有装配要求,后续需要调整此处尺寸。

此外,模具在设计中主要存在以下几方面的问题:①外形需要设置滑块脱模结构;②产品内侧环形许要设置整圈抽芯;③产品内侧抽芯要方便后续修改尺寸;④产品内侧抽芯要防止抽芯过程中造成变形。

2 模具设计方案

由于该塑件的外形有倒勾,需要做滑块,且滑块影响模具长和宽的尺寸,所以先把产品外侧滑块画出来,定下模具尺寸,选定注塑成型机台的大小,如图2所示,模具为2穴,左右完全一样,模具大小为670mm×800mm,因此选定注塑成型机台为400T。

产品外形倒勾问题解决后,再解决内侧环形倒勾。由于内侧整圈都是倒勾,如果采用斜顶来解决倒勾问题,斜顶座之间空间不足,结构复杂,且后期修改尺寸不方便,因此,不建议使用斜顶脱模机构。而针对此问题,设计了新的脱模机构——浮动式可溃芯脱模机构,如图3和图4所示。该机构采用分体式加工,再合成整体式机构,后期便于修改尺寸,且更换部件不需整体报废。浮动式可溃芯脱模机构克服了斜顶脱模机构中结构空间问题和后期尺寸修改困难等问题,且降低了模具成本,缩短了研制周期。

4 浮动可溃芯结构分析与设计

浮动可溃芯结构并不复杂,该结构利用角度差的方法相互避空,从而解决了一整圈环形倒勾的问题。如图6所示,环形倒勾分成6个部分,开模时,红色的3个部分和青色的3个部分同步走,但红色的3个部分和青色的3个部分由于角度不同,红色的角度比青色的角度大3度,每顶出1mm红色部分就比青色部分多走0.05mm,如图7所示,因此,环形倒勾的6个脱模部件不会互相干涉。

浮动滑块的设计和其他脱模机构一样,主要考虑两大因素:方向和动力。如图8所示,圆圈所圈处限制了浮动可溃芯产品位部件上下方向的运动。图9中,产品位部件只能顺着燕尾槽的方向运动,所以可溃芯机构中,黄色部分在有动力上下运动时,通过燕尾槽带动产品部位件脱模,图10为浮动可溃芯运动示意图。

模具注塑完成后,模具开模时,模具边上装有插销式锁模器,第一分型面先开20mm(插销式锁模器控制,图5模具侧视结构简图中的20部件)。因为可溃芯在脱模时产品部位件是在水平面运动的,所以第一分型面要先打开,防止分型面因相互摩擦而导致拉伤。第一分型面开到20mm处,插销开闭器会弹开,模具持续开模;第二分型面侧有弹簧顶出公模板,此时可溃芯机构中黄色部分会带动产品部位件脱模,第二分型面顶出公模板到位后再接着开第一分型面(产品分型面),开模动作完成后,产品顶出,取下产品,顶针板通过弹簧复位,合模时,第一分型面先合模,合模到剩下5mm的距离时,第一分型面会有弹簧顶住分型面,且此处的弹簧力比第二分型面的彈簧力大,所以第一分型面会停止合模,第二分型面开始合模。第二分型面合模时会带动浮动可溃芯机构产品部件复位,第二分型面合模完成后再合第一分型面。

5 浮动可溃芯机构产品位部件的加工

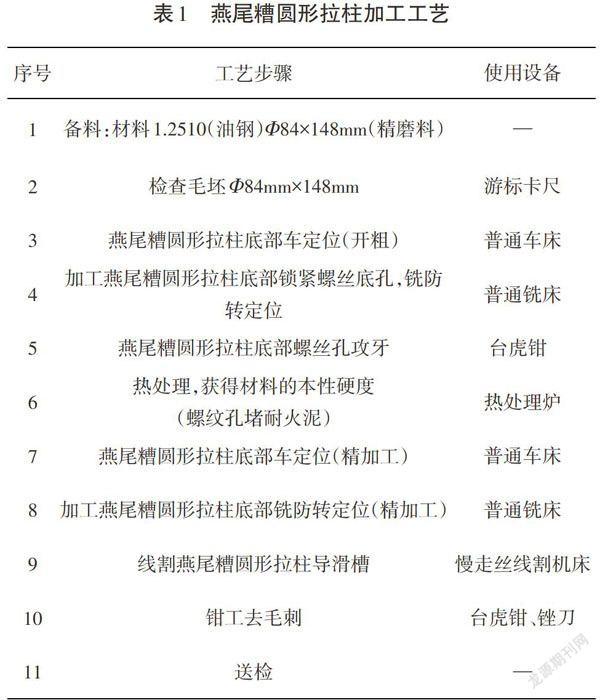

浮动可溃芯机构产品位在加工时,由于产品要求粗糙度为5μm,所以此处配件采用钢材1.2343ESR,钢材出厂硬度只有HRS18~20,需要开粗加工后进行热处理,淬火到HRC46~48。用车床加工圆柱,先开粗,留0.3mm的精加工余量,防止热处理变形,热处理后再精加工到位,加工好外圆后再上慢走丝线割燕尾槽,燕尾糟圆形拉柱加工工艺如表1所示。浮动可溃芯中间的燕尾糟圆形拉柱(图9中心黄色部分)一样用车床加工,工序和产品位部件一样,不同的是此处钢材不需要用1.2343ESR,可以采用1.2510钢材,价格便宜,耐磨性,淬透性良好,在热处理时,硬度淬火到HRS50~52即可。因为硬度和韧性呈反比,硬度越高就越脆,容易开裂和崩角。在浮动可溃芯机构加工完成后需要进行配模(省模);在相应的装配位置处打上编码,防止产品部位件装错位置(如图11所示),且产品位需要进行抛光。此机构加工完成后要将以上配件进行氮化处理,氮化层深度为0.15~0.3mm,以更好地提高部件的耐磨性,防止部件生产过程中出现拉伤滑动面的情况。由于氮化后部件表面硬度提高,且表面会有黑层,氮化后产品面要再进行抛光,提高产品位表面的光洁度和粗糙度。

由于环形倒勾位处有装配功能,所以此处圆的曲率要求较高,且此处在产品打样过程中会因为残余应力和脱模力等多种因素的影响产生变色问题。针对圆弧曲率变形的问题,先根据产品变形的位置在机构上做好记号,并注明变形量,防止改错位置。将浮动可溃芯机构拆卸下来装在治具上固定好(图12和13所示的基座部分),上车床加工变形位置,在装夹上车床时,采用偏心装夹法,根据变形量的多少,调节变形位置的偏心量,再加工变形位置处的尺寸。

6 结论

该模具采用独特的浮动可溃芯脱模机构设计,顺利解决了成型、脱模等难题,降低了模具设计、制造上的困难,缩小了模具设计机构占用的空间,且便于产品配合位的尺寸修改。经过生产实践验证,该模具结构设计合理,动作平稳、可靠,成型质量符合技术要求,达到了满意的效果。但此机构存在开裂的风险,由于机构的脱模是靠抽芯柱子上的燕尾槽带动产品部位工件脱模的,所以燕尾槽受力较大,对燕尾槽的加工要求较高,如燕尾槽加工有偏差,会导致产品部位件脱模时卡死或燕尾槽开裂,这是目前存在的弊端,我们会进行更深入一步的研究,以减少此弊端带来的风险。

参考文献:

[1]王家庆,曹阳根.塑料模设计手册[M].北京:机械工业出版社,2002.

[2]张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2011.