立式拱顶钢制食用油储罐吸瘪事故的处理与预防

2018-09-10张永富

张永富

【摘要】文章介绍采用同品种食用油注罐加压法处理食用油储罐吸瘪事故,并提出通过削减呼吸阀负压阀盘的质量等方法预防储罐吸瘪事故。

【关键词】食用油储罐;吸瘪事故;修复;预防措施

油罐在储存油品及运作过程中,由于内外环境的变化或人为操作的失误,造成罐体的承载能力超出其自身的正常承受范围,导致罐体形态变异失稳,如鼓胀、折弯凹陷瘪变以致爆裂,这种情况一旦发生,对油库的安全危害极大。国内曾报道过因操作失误造成食用油罐倒塌泄露和致人员伤亡的特大安全事故。按《食用油库建设标准》及有关规范,我国现有食用油储油罐大多采用立式拱顶钢制,罐体常压设计,正常操作压力维护在500Pa左右,设计压力为-490~1960Pa。常压储罐吸瘪的现象在石油化工系统屡有发生,多年来都有相关的研究和报道,粮油储备行业对食用油储罐吸瘪事故的研究和报道不多见。食用油储罐是粮油仓储的基础设施,其安全维护和规范以及正确的运作对库区的安全生产意义重大。文章结合在工作中遇到的食用油储罐吸瘪事故及修复操作进行分析,并就其处理方法和预防措施进行探讨,供参考。

1食用油储罐概况

发生吸瘪事故的食用油储罐罐体编号为1#和2#,两个罐规格相同。

食用油储罐设计容积:1260m3

装载量:1000t

储存油品:大豆油

罐体高度:18.9m

罐内半径:4.5m

罐体总重:38.90t

设计内压:常压

呼吸阀类型及数量:DN 100全天候呼吸阀,油罐顶部对称安装两套。

油罐壁厚度:最下四层为8mm,中间四层为6mm,最上三层为5mm。钢板宽度1500mm。油罐体内部15.5 m处设加强环(抗风圈梁),加强环型号为L100x63x8;油罐壁上端设包边角钢,型号为L65x8,与罐壁连接采用搭接结构。罐顶为弧状结构,采用6mm厚钢板,顶板间连接采用对接连接,罐顶中心顶板2000x6。

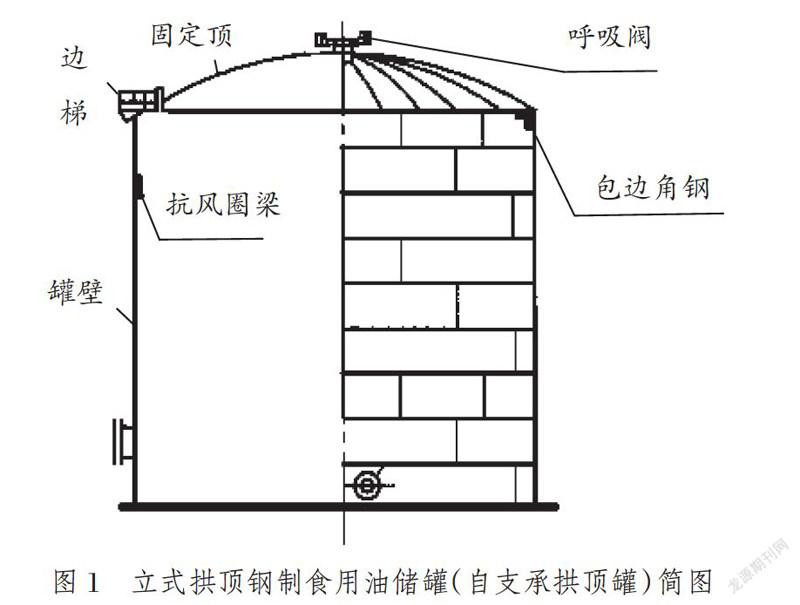

油罐于2014年建成投入使用,结构为自支承拱顶,钢材用料为Q235-A(见图1)。

2食用油储罐吸瘪事故及原因分析

2.1事故1

2016年7月,在1#罐出油作业过程中,工作人员为了加快大豆油装车的进度,同时启动两台单泵流量58m3/h的油泵进行出油作业。两台泵组运作约1h后储罐发生闷响,罐体震动,罐体东北侧上部两处向内凹陷,凹陷叶片形,涉陷处长约4.5 m,陷最深处约20cm,总面积约20㎡,凹陷边缘有轻度折痕,罐体变形较为严重。

原因分析:现场调查分析,造成事故的主要原因是同时启动两台油泵运作,流量过大,罐内液位下降速度快,在罐顶抽样孔、充氮气孔、人孔等都关闭的情况下,起平衡罐体内外压力的两个DN 100呼吸阀补气不足,罐内形成超强负压,将罐体吸瘪。

2.2事故2

2017年11月,2#油罐静态储存大豆油约400t,在无油品进出作业和其他人为操作的情况下发生闷响,检查发现罐体北侧上部一处向内凹陷,陷深处约10cm,陷面无折痕。

原因分析:经现场调查和观察,罐体发生凹陷时没有外力推动操作。造成事故的原因是前期食用油库区骤冷下雨,天气骤变致罐内空间混合气体快速收缩,短时间内形成罐内强负压,呼吸阀没有起到及时的压力调节平衡作用。

3食用油储罐吸瘪事故的处理

3.1

1#油罐发生吸瘪事故后,采取了如下紧急处理措施

(1)停止油泵运作和关闭相关电源,停止库区所有油品进出作业,启动事故应急预案。

(2)打开罐顶抽样孔、充氮气孔、人孔等,使罐内压力迅速恢复平衡,防止罐体变异加深。

(3)细致检查罐体受损程度,特别是要检查罐体所有焊接口是否受损脱落,折痕处有无破裂渗漏。

(4)在确定罐体无破裂渗漏后,选择罐体修复方案。此时不要启动油品出油罐作业,要严防罐体发生二次变异损坏事故。

儲油罐吸瘪事故的修复方法:罐体挖补更换法、机械拉拽或撑顶法、充气补压法、注水加压法和水静压法等。根据石化系统的经验,为确保操作安全,储油罐吸瘪事故修复多采用注水加压法。经分析,注水加压法要求先期进行彻底的清罐,然后再向油罐内注水,使罐内气体被压缩,气压逐渐增大,利用内压将罐体复原。采用机械修复法亦要彻底清罐,再是施工时需搭脚手架,投资大费时费工。在库区连续生产的情况下,清罐后再进行罐体复原施工的方案不大可行。

考虑到食用植物油的可燃性按照火灾危险性分类属丙类液体,其火灾的危险性和可能产生的次生灾害远较石化油品低。对食用油与石油化工油品两种不同的介质比较,可基本明确食用油储罐及其油品(如大豆油)的运作通常可控在较为安全的操作范围,在确保罐体不会发生二次变异损坏事故的情况下,罐体吸瘪的修复处理不必要按石化储罐的清罐注水等模式进行。为此决定采用同品种大豆油注罐加压的办法进行吸瘪罐体的修复。

(5)方案选定后,尽快进行的修复操作,可在一定程度上防止罐体凹陷的固化。首先封闭罐顶抽样孔、充氮气孔、人孔等排气出口,呼吸阀维持原有状态。

(6)启动一台油泵向罐体内进油作业,将近邻油罐的大豆油注入1#油罐。

(7)细致观察罐体吸瘪处复原情况。单油泵进油作业进行到1小时左右,听到罐体闷响,观察发现罐体吸瘪处部分被鼓起;继续注油,同时观察和计算罐内液位和总油量,防止过度注油。注油作业2小时后观察到吸瘪处基本复原。注油致额定容量约1000吨后,关泵停止注油,油罐内提压结束。

(8)保持罐体复原后的罐内压力致一定时间,防止减压后罐体因钢板的弹性产生回瘪现象。

至此,1#食用油储罐的修复处理工作全部结束。该罐自修复后使用至今运行良好,未发现异常现象。

3.2 2#油罐发生吸瘪事故后,采取了如下紧急处理措施

经现场检查发现罐体的变异程度较小。通过打开抽样孔、充氮气孔使罐体自然吸气自我调整后,罐体吸瘪处依靠自身钢材的弹性回弹复原,油罐面无折痕,修复成功。

4食用油储罐吸瘪事故的预防

加强对作业人员的业务培训,油品出入库作业必须按有关规程执行。

出油作业时要确保罐顶气孔的安全开启。如需大流量出油,罐顶人孔必须打开。对于没有人孔设置的罐体,要避免超设计流量出油。

根据油罐系统的综合情况选择合适的呼吸阀。并对呼吸阀定期进行技术鉴定和检修:查畅通、查失灵、查严密、防堵塞、防粘结、防卡死。有条件的情况下在罐体增设真空警示器,随时监控油罐内压力。

根据需要调整呼吸阀的阀盘质量。国内生产的呼吸阀操作压力范围通常分为三级:A级(-295~355Pa);B级(-295~980Pa);C级(-295~1765Pa)。食用油储罐采用的重力式呼吸阀,其控制压力是由阀盘的质量决定的(见图2)。阀盘质量与控制压之间的关系用简单的数学式可表示为:

式中:G为阀盘质量(含阀盘自身质量、加重块质量和其它附加物质量),单位g;D为阀盘内径,cm;

P为呼吸阀控制压力,gf/c㎡;(1gf/c㎡=98.07Pa)当P为控制正压时,G为正压阀盘的质量;当P为控制负压时,G为负压阀盘的质量。

由此可见,减少负压阀盘的质量有利于罐体吸气泄压。2#罐发生吸瘪事故后,为使呼吸阀能在较低的受压范围内起到平衡罐压的安全作用,工作人员对油罐罐顶配置的所有呼吸阀进行了负压阀盘的质量调整。通过机床加工,将负压阀盘底盘金属部分削去约1/3,即质量调减近3成。负压阀盘调整后的油罐,经历了数次环境因素的剧烈变化(暴雨、天气骤冷骤热等),没有再发生吸瘪的现象,至今运作正常。