沉井内大高差大直径S形弯管接拢方法探讨与实施

2018-09-07张亦弛

张亦弛

上海市政建设有限公司 上海 200438

1 工程概况

上海黄浦江上游水源地连通管工程C8标段范围为:自松江泵站—金山分水点段的JC26号井(不含),金山分水点—闵奉分水点的JD07号井(含)。包括1个分水点(金山分水点)、8座顶管井(JC27~JC28、JD01~JD07)、7个顶进区段,顶进长度4 569.53 m。

该标段中JD01基坑井内净尺寸为φ17 m,沉井下沉深度21.25 m,井壁厚度1.0 m。JD01井内有1根DN3 600 mm连通管需与另一端DN3 600 mm开槽埋管段相连接,也就是本文讨论的大S弯钢管井内连接施工技术(图1)。

图1 JD01顶管井平面布置

JD01井内大S弯中心线高差为11.8 m,管节最上沿至底端15.4 m,弯中水平角度偏转7°50'1'',对于这种一定深度井内大质量的管节连接,施工存在相当的难度及风险,需要施工人员合理细致地规划施工。

2 可行性方案

考虑到大口径钢弯管运输有别于直管,经分析卡车实际装载空间尺寸(标准车宽小于2.5 m)及超宽车辆运输备案情况,应尽量避免平躺运输增加装载宽度,同时由于竖向运输途中易造成弯管损坏变形,故应尽量减少弯管长度,经协商后将大S弯分成4段45°管节及一部分直短管加工运输较为稳妥,45°管节装车后采用三角木垫块及绑带固定,管段运输在夜间进行,减少交通影响(图2)。

图2 45°弯管装车示意

经划分后,井内接拢共分6段管节、7道焊缝,剩余焊缝由加工厂完成(图3)。管段内细实线为加工厂焊缝,粗实线为现场焊缝,同时6#管节作为横向直管主要用于横向调节偏差,3#管节则用于纵向调节偏差。

图3 大S弯进场管节划分

管节运抵现场后,经由现场焊工拼接。拼接可采用沉井外预焊接再井内整体吊装,也可采用管节分段下井拼装。经过对三维模型和现场工况的分析以及以往的施工经验,井下焊接的难度一定程度上大于地面,有条件地减少井下焊缝数量,同时采用合理的吊装方法是更为稳妥的施工方案,经研究,存在2种可行性方案。

1)整体吊装:将大S弯各段先由沉井外施工场地进行预拼接,完成后由2台汽车吊双机抬吊入井拼接,此方案为类似工程较多选用的施工方法。

2)分段吊装:合理的分段吊装并非由加工厂运输至现场后直接下井进行拼接,选择合适的管节进行预拼接,减少下井段数,同时也要保证吊装质量不宜过大,降低施工风险。根据计算,将吊装分为3段,包括1段90°弯头、1段90°弯头加纵向短管及1段排气三通。

3 施工方式分析与选择

虽整体吊装为传统常用施工方案,但在具备一定深度的地下施工时,在可行的条件下应避免采用危险性较大的施工方案,我们认为分段吊装比整体吊装具备如下优势:

1)整体吊装管节质量大、体型大,总质量接近60 t,理论对角最长达19.3 m,且管节中心线呈大S形,无论单机吊装或是双机抬吊,起吊后的管节姿态都较难控制,对起吊要求相当高。若采用分段吊装可控制每次起吊质量,降低施工风险等级,同时分段后的管节结构更为简单,吊点更易选取,整体施工难度相应降低[1-2]。

2)采用整体吊装时,无论井边加工场地如何放置大S弯管,起吊的难度都较大,如若采用侧躺放置,在起吊时必须经过翻身操作,易造成管节弯心或边口受损。最佳方案采用“∽”形放置,同时垫设大量的钢结构作支撑,起吊时配合采用溜尾吊,避免管段受损变形。而分段吊装由于结构相对更为简单,起吊难度远低于整体吊装,同时整体吊装还存在场地堆放的局限、大起重量汽车吊地基加固等问题。

3)在整体吊装中,S弯下口拼接完成后需在拐角重心下布置钢支撑结构,在未浇筑混凝土支墩前,钢支撑结构需能够承载整个大S弯的全部质量,对钢结构支撑载荷强度要求较高,同时大S弯管上端吊钩不可脱钩,直至上端完成接拢后方可脱钩进行混凝土支墩的浇筑,整体施工风险大。采用分段式吊装可以在第1个90°弯管完成后即可进行混凝土支墩浇筑,钢结构支撑的载荷远小于整体吊装,相应的可靠度更高,施工风险进一步减小。

4)在整体吊装完后进行上端口拼管焊接时,由于施工工序的原因,可以搭设多层钢平台(或是类贝雷梁结构)协助焊工焊接(图4),搭设高度为10 m,工人高空作业存在较大的安全隐患。而分段施工则采用边施工边回填的工序,不存在高空作业风险。

图4 整体接拢钢支撑形式

5)在施工措施费方面,这里估计三段式吊装采用2个台班160 t汽车吊及1个台班80 t汽车吊,共计2×1.8万+0.8万=4.4万元,整体吊装采用2台250 t汽车吊双机抬吊各1个台班,共计2×2.5万=5万元。

在人工费用方面的区别主要体现在拼管人工上,在下井前一般只需要2名工人进行拼管,下井后由于施工难度加大,则需要4人进行拼管。这里我们计算整体吊装下井前需完成5条焊缝,下井后只需2条,以人工费400元/日计算,共计(2×4+5×2)×400=7 200元;分段吊装下井前需完成3条焊缝,下井后只需4条,共计(4×4+3×2)×400=8 800元。

同时由于整体吊装需要更为牢固的管道钢支撑以及高15 m钢支撑平台的租赁费用,在施工过程中也存在费用上的区别。

根据计算,2种吊装接拢方式整体费用差距不大,预计分段吊装节省0.7万元。

但同时整体吊装也有它的优势。在工期方面,采用分段吊装施工时穿插混凝土支墩支模、浇筑等,势必影响阶段性施工节点要求[3-4]。

根据计算,预计多花费时间约为15 d。在接拢管精度控制方面,整体吊装相对分段吊装更为容易,分段拼接每一段的施工偏差都有延续性,对拼管的精度要求更高。

4 大S弯三段式接拢

根据如上分析,我们认为,将大S弯管节分成三段分别进行吊装,即90°弯头、90°弯头加纵向短管及1段排气三通这一方案更具可行性。

三段管段分别为:A段45°弯头双拼并在其上部焊接上500 mm短管,B段45°弯头双拼形成90°弯头,C段排气三通。根据计算,A段质量为27.93 t,B段质量为26.32 t,C段质量为6.45 t。

根据JD1井DN3 600 mm连通管的外形尺寸、安装位置、安装形态、起吊质量及沉井边场地情况,A、B段吊装选择1台160 t汽车吊,C段选择1台80 t汽车吊,依次分步骤完成吊装。

4.1 A段吊装

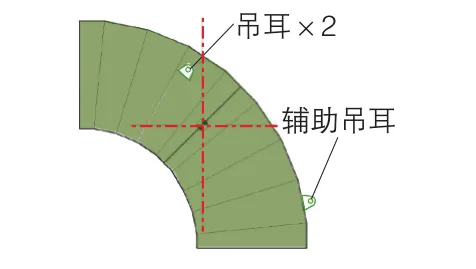

A段管段,由45°弯头双拼及500 mm短管组合而成,为不规则形管,由计算重心来确定临时吊耳位置。根据管段重心,且安装就位时一端管口截面水平,一端管口截面竖直,因此主吊点为2个20 t级的吊耳布置于重心上方偏离垂直管口侧,在截面垂直管口前端设置1个20 t级辅助吊耳(图5)。

图5 A段管段吊耳布置

两主吊耳通过钢丝绳挂于汽车吊吊钩上,主要负责管节起吊;截面垂直管口前端处设置的辅助吊耳通过手拉葫芦挂于汽车吊吊钩上,主要负责调解管口截面垂直度和管节吊装姿态,保证吊装拼接质量。

在起吊前,被吊管段两口处做好十字钢结构支撑,保证施工过程中管口的椭圆度不受外力原因超出标准以至对口困难。待准备工作就绪后,采用160 t汽车吊将A段吊入JD01井内,在吊装过程中,管节的角度控制稍大于安装角度,在对接口设置了导向型靠模,吊装管节在上部进入靠模后,缓缓松钩,使其下部管口对接重合;在焊缝未完成烧焊连接前,汽车吊保持不松钩;弯管内搭设钢平台逐步往上,方便焊工操作[5-6]。

在A段管吊装时,在管底布置钢支撑托架(图6),以保证在混凝土支墩浇筑及井内回填前,管节不会因为重力原因导致形变,同时也能保证管道电焊施工的安全性。托架采用20a#工字钢,底部铺设厚12 mm钢板,两支腿侧向各增加斜撑以保证稳定性。

图6 钢支撑托架示意

A段管节完成吊装后,在不拆除钢管支撑托架的情况下进行混凝土支墩浇筑及井内回填,回填至管口标高下1 m,实际标高为-6.50 m,便于后续B段的吊装、焊接工作。

4.2 B段吊装

B段管节为45°弯头双拼,其重心在中心线上,由于安装就位时一端管口截面水平向下,一端管口截面竖直,因此主吊点设置为2个20 t级的吊耳布置于重心上方偏截面垂直管口侧,采用钢丝绳连接汽车吊主吊钩;在截面水平管口上端设置1个20 t级辅助吊耳,采用手拉葫芦连接汽车吊吊钩,用于调节安装水平度(图7)。

图7 B段吊装重心及吊耳布置示意

B段吊装同样采用160 t汽车吊,吊装方式及施工要点都类同A段吊装。

在B段管吊装时,在管底布置同A段相同的管道支撑托架,上部铺设橡胶垫以保护管节防腐涂层,并在其下方架设临时支撑平台,保证管段整体稳定性。

B段管节完成吊装后在井内进行回填,回填至管口标高下1 m,实际标高约为-2.50 m,便于后续C段的吊装、焊接工作。

4.3 C段吊装

C段吊装相应较为简单,在排气口两端平均分配2个15 t吊耳(图8),并采用80 t汽车吊进行吊装。

图8 C段吊耳布置位置

在C段管吊装时,在管底同样布置带橡胶垫的管道支撑托架,以保证管节质量及焊工安全。

5 实施效果

在施工决策阶段,项目部技术人员经讨论选择了一个相对稳妥的施工方案,施工前期做好了完善周全的准备工作,各方面人员协同努力,按计划井然有序实施,最终未产生任何施工安全及质量问题,各阶段施工中都消除了可能出现的隐患问题[7-8]。

采用分段下井接拢的施工方法不仅在施工安全上面有显著地提高,在成本上也得到很好的控制。分段吊装采用更小吨位的单台吊机,同时减少了一定量的钢支撑,虽然需要更多地拼管人工费用,但整体费用略低于双机整体吊装。

由于前期准备工作充足,施工阶段井然有序,从第1根钢管下井至最后1根钢管焊接完成共用16 d,其中包括混凝土支墩的浇筑、养护,井内回填土等较为耗时的工作,基本符合施工计划。

本项目大S弯钢管由于分为3段井下拼接,故对前2段的拼接精度要求非常高,且施工偏差是具备延续性的,操作不当很有可能造成最后一个管段无法接拢,因此必须高度重视拼管质量。为此,在实际施工中,我们每拼完一段即做一次复测,严控精度,最终在合理的尺寸误差内完成了大S弯接拢施工。

6 结语

考虑到井内施工较为不便,往往在施工中总想着化零为整,尽量将工作转移到较为方便的井边施工场地,减少井内的工作。但从这次大S弯接拢施工中,总结出了更进一步的施工经验。

在保证施工安全的前提下,做好合理的规划与准备,可以有效地减少施工工期,分段施工确实比整体吊装所需工期更长,但只要计划合理,可以将工期差距减到很小,同时也能减少施工相关费用。

所以,我们认为最合理的施工方法不是依靠经验按图索骥,施工总有它的相似性和差异性,根据实际情况做好统筹准备,合理布置,即可达到高效施工。