套管法竖向管道施工技术探讨

2018-09-07王涛

王 涛

1. 上海市基础工程集团有限公司 上海 200002;2. 上海城市非开挖建造工程技术研究中心 上海 200002

1 试点工程概况

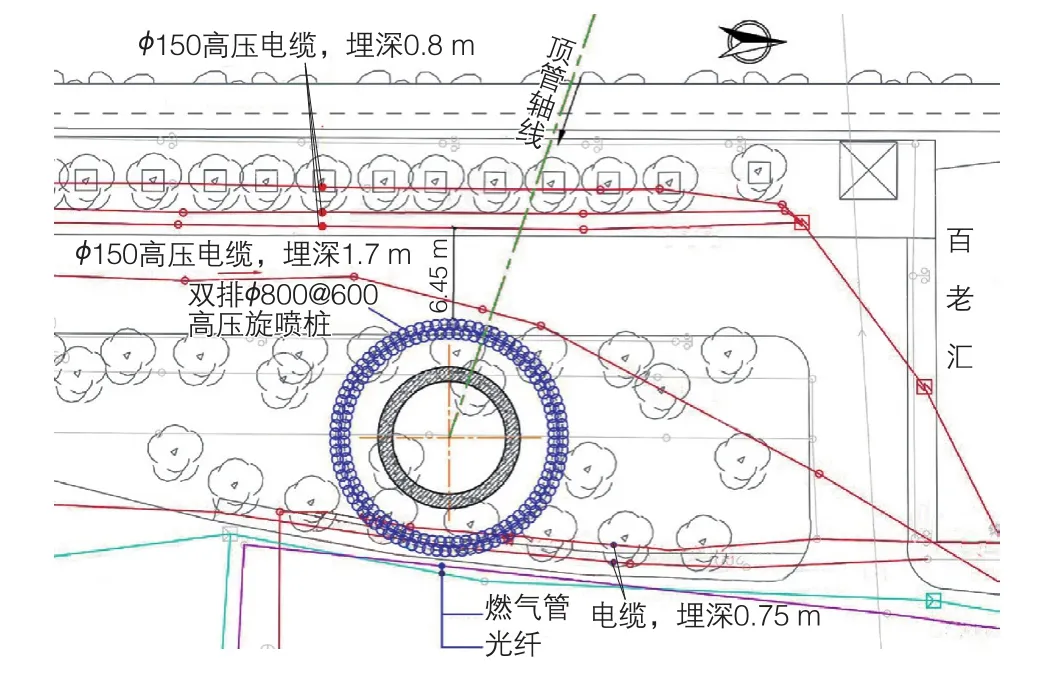

试点工程为DN1 800 mm钢顶管工程,顶管区间横穿水道,顶管长588 m,埋深22~30 m。按原设计方案,顶管终端设接收井,在接收井内进行竖向连通管施工,而后与井外埋管段相连。接收井采用沉井方式构筑,沉井内径6 m,壁厚1.3 m,下沉深度达35 m。 接收井位于澳门市中心,周边管线较多。井位西侧为数根浅埋高压电缆,距接收井外侧高压旋喷桩净距仅0.9 m,井位东侧部分管线已侵入接收井外侧高压旋喷桩施工区域(图1)。

图1 接收井周边环境平面示意

试点工程接收井采取沉井法施工,存在如下难点[1-2]:

1)接收井周边存在大量重要管线,管线搬迁、改排困难。

2)原设计沉井法施工接收井,包含高压旋喷桩止水帷幕、石灰搅拌桩土体改良加固、沉井制作、沉井下沉、内部结构制作等分部分项工程,工序繁琐、工期长。

3)沉井下沉深度达35 m,下沉过程中对周边环境影响大。

4)沉井制作及下沉施工阶段,需要临时占用较大的施工场地,严重影响周边环境与交通。

2 替代方案比选

考虑到此处构建接收井的主要目的是为了满足地下暗挖管道与地面浅埋管道的竖向工艺连接,鉴于接收井施工过程中客观存在的难点,以满足设计工艺用途为目的,以减小对周边环境的影响为出发点,施工方提出了2种替代方案。

2.1 垂直顶升方案

顶管顶至设计位置后,管内采用小型竖管垂直顶升至地面,而后通过构筑地表浅基坑与地面埋管进行连接(图2)。

图2 垂直顶升与地面埋管连通工艺示意

1)方案优点:地面埋管与垂直顶升竖管的连接在地面浅基坑内进行,施工期间临时占地相对较小;竖管顶升在顶管管道内进行,结合对顶升区域的地面预处理,施工期间对周边环境影响较小。

2)方案缺点:首先,受顶管直径及管道结构稳定性影响,单根顶升竖管口径较小,需顶升多根方能满足设计通水截面的要求,施工工期略长;其次,由于竖管顶升采取不出土“闷顶”工艺,对于大埋深顶管,竖管顶升施工难度较大;最后,竖管顶升管节焊接量较大,对于长距离顶管,管道内通风措施费用高。

2.2 套管法竖向管道施工

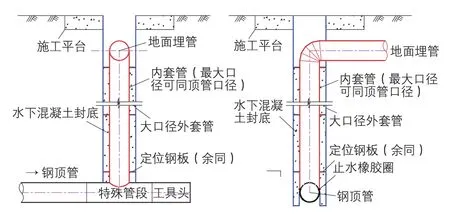

首先沉放底部设U形槽的大口径钢套管,通过精准施工使其骑放在顶管外部,与顶管形成有效嵌固,形成小型竖井。随后在大口径套管内下放竖管(内套管,最大口径可同顶管口径),内套管通过底部设U形槽骑放在顶管上部。在2层套管之间进行必要的加固止水措施后,施工人员进入内套管底部,进行内套管与顶管相贯处的焊接与开孔,形成竖向通水通道,最后与地面埋管连通(图3)。

图3 套管法竖向管道施工工艺示意

该方案仅需设置1根与顶管同口径钢管即可满足设计流量要求,相较于垂直顶升竖管工艺,工序少,施工工期短。施工过程中,只需在外套管沉放过程中做好泥浆管理工作,即可有效规避对周边环境的影响。另外,该方案进一步缩小了施工用地范围,极大地降低了相关征地拆迁的难度。

综合比较上述2种方案,最终确定采用套管法竖向管道施工工艺替代原接收井方案[3-4]。

3 套管法竖向管道施工技术要点

3.1 总体施工工艺流程

套管法竖向管道施工工艺流程如下:顶管到位后机头内设备拆除→定位放样、标高测量→地面浇筑施工平台→与套管相贯区域顶管管节加固→外套管搓管法施工→内套管吊装→内外套管间清孔及水下混凝土浇筑→内套管内积水抽排→顶管与内套管相贯处焊接及开洞→与地面埋管连接→场地恢复。

3.2 关键工序技术要点

3.2.1 地面浇筑施工平台

在顶管顶进到位后,将顶管轴线、标高引至地面,定出内外套管的中心位置,浇筑混凝土施工平台。在外套管施工时,施工平台能保证搓管机的水平,便于外套管垂直度控制及标高量测。

3.2.2 与套管相贯区域顶管管节加固

外套管通过固定在施工平台上承受其结构自重,而内套管通过底部的U形槽骑放在顶管上部,顶管会承受部分内套管自重。为避免顶管管段受力变形,该段管节采用环形钢板及槽钢进行加固,同时,通过预留的注浆孔,对顶管管节底部进行注浆加固。

3.2.3 外套管搓管法施工

本工程顶管直径为DN1 800 mm,为便于与顶管形成有效嵌固,大口径外套管直径选用DN3 000 mm,管底设厚管靴,端部开U形槽口(图4)。

图4 外套管端部细节实物

外套管采用搓管机分节沉放,安装套管和成孔同时进行。外套管节间采取焊接连接,采用150 t履带吊机与抓斗配合施工。工序主要控制要点为:

1)在外套管U形口顶部沿管道轴线画白线,以便于在沉放过程中控制白线位置与顶管轴线重合,同时在管节上标高度刻度以控制沉放深度。

2)搓管机将底节套管对位后,驱动搓管机,使套管缓慢旋转下沉。当套管下沉阻力较大、进尺缓慢时,用抓斗进行套管内取土,辅助下沉。抓斗取土时,套管内同步注入泥浆,防止管底管涌和坍孔。

3)套筒下口到达顶管顶部约0.5 m时,下沉过程中不旋转套筒(此时应确保套管上的U形口标记连线投影与顶管轴线一致),进入终沉阶段。终沉阶段用小抓斗清除顶管上部和两侧的土体,气举反循环排除渣土,利用管道自重及搓管机下压力将套管压入至预定位置。

4)外套管沉放过程中,需严格控制好垂直度及轴线位置(图5)。

3.2.4 内套管吊装

岩土地质勘察工程主要是通过钻探技术了解工程现场的地质情况并获得地质的岩土层结构和各项岩土的工程系数,最后的勘察结果直接决定着工程实施计划,对工程的经济投入和安全性起着很重要的影响。因此必须对勘察工作投入十二分的重视,且严格按照国家对勘探技术的规范流程执行。近年来,我国国力有显著的提升,对岩土工程勘察技术的发展有了更高的要求,加大对勘探工程钻探技术的研究力度,将有利于为建设工程提供完整且准确的岩土层数据,从而制定有效的施工计划,同时也会减少勘察成本,提高建设工程的利润。

1)内套管采取DN1 800 mm钢管,节间采取法兰连接,底部设置U形槽口,弧形口端安装防水密封橡胶圈(图6)。

图5 外套管搓管法施工现场

图6 内套管端部细节实物

2)为防止DN1 800 mm钢管在外套管内晃动及扭转,在其外侧焊接限位钢板,以控制管道的位置。

3)内套管拼接结束后,测量人员在管两端标示中心控制线。下放过程中控制好管道的轴线位置,保证管道的垂直度,防止管道扭转,确保止水橡胶圈与水平管道间的贴合。

4)管道下放到位后,进行检查复核,待准确无误后与DN3 000 mm外套筒固定牢固。

3.2.5 内、外套管间清孔及水下混凝土浇筑

内套管下放完毕后,内外套管之间的空隙约600 mm,满足水下混凝土浇筑空间。此时下放导管,在内外套管之间浇筑水下混凝土。水下混凝土应确保流动性,以便充满内外套管区域,形成有效的隔水层。同时,也对内套管形成了有效的保护层,对内套管长期通水安全有着较好的保证。

针对内套管与顶管外壁仍可能存在少量缝隙,导致水下混凝土浇筑时存在渗漏的可能,对此考虑了以下几项针对性措施[5-7]:

1)内套管下放后,如有一定偏差,可让潜水员下至内套管内,对缝隙进行人工封堵。

3)必要时,在内套管内采取全气压手段平衡地下水,施工人员在气压状态下进行初步焊接封堵止水。

3.2.6 顶管与内套管相贯处焊接及开洞

在水下混凝土达到设计强度后,将内套管里的积水排净,如套管内仍有较明显的渗漏现象,则采取在套管外反复压浆进行缝隙处加固的措施,或采取全气压方式进行内套管处的焊接止水。若套管内无明显渗漏,则让施工人员下至内套管底部,进行该区域顶管顶板的割除及与内套管的焊接连接作业。其中,应特别注意顶管与套管连接处的焊接质量控制。

竖管连接段施工完毕后,拆除机头设备并注意做好端部永久封堵工作。

3.3 施工控制要点

1)由于内、外套管下放的目的是要与顶管管节形成较精确的嵌固,因此对顶管顶进结束后的实际标高应精确测量,现场套管施工时应注意精确定位。

2)顶管开口处由于扰动较大,故应在顶管内部的相应区域及下部土体区域做好预加固措施,确保后期套管施工、开孔施工过程中顶管管道的结构稳定。

3)由于本工程顶管标高位于隔水性较好的③2淤泥质粉质黏土中,因此未在顶管外围采取特别的加固措施。若在透水性较强的砂性土中进行该项工艺的施工,则需考虑在顶管头部进行必要的加固措施,以增强外部土体的不透水性。

4 总体施工效益

1)与原设计沉井法施工接收井方案相比,该工艺节约了近2/3的施工用地,极大地减少了管线、绿化搬迁量,以及施工对周边交通的影响。

2)相较于其他工艺,套管法竖向管道施工只需在外套管沉放过程中做好护壁泥浆管理,即可将对周边环境的影响风险降至可接受范围。

3)套管法竖向管道施工工序少,可节约大量工期。

4)外套管对具有使用功能的内套管可起到保护、支撑作用,延长管道的使用寿命。

5 结语

本文提出了一种新型竖向管道施工工艺,通过采用大口径套管与顶管管道形成有效嵌固,形成临时小型竖井,而后在此套管内进行永久竖向管道与顶管的连接。该工艺施工占地面积小,施工周期短,极大地减小了常规竖井施工对周边环境的影响,为市区大体量顶管、盾构隧道工作井的施工提供了参考与借鉴。