铝模体系在高层建筑施工中的应用和成本分析

2018-09-07杨新礼

杨新礼

上海新置建筑工程有限公司 上海 200050

苏州恒基旭辉城项目位于苏州市高新区大同路与312国道交叉口,该项目32#、33#、36#、37#这4栋楼为28~33层高层建筑,层高均为2.9 m,工程设计的平面规整,构件布置及尺寸合理,竖向标准层层数较多,具有“一次设计,多次使用”的循环使用特点,非常适合采用铝模技术来完成模板工程。

本文通过铝合金模板在旭辉城工程中应用的实际,对铝模体系在高层建筑施工中的特点、关键技术和经济效益作一分析和总结,以供类似工程参考[1]。

1 铝模技术特点

1)铝合金模板均由工厂按工程施工图进行深化配板,全部采用定型设计,工厂生产制作。

2)铝合金模板体系的顶模和支撑系统可融入早拆技术,大大提高模板周转使用率。

3)顾名思义,铝合金模板体系全部采用铝合金板组成,拼装完成后结构强度高,稳定性好,承载力高。

4)标准板件采用密肋设计,刚度更大,不变形,不起鼓。

5)铝合金模板体系在楼层内支撑相对较少,操作空间放大,安装和材料运输方便。

6)铝合金模板板材之间采用销钉连接固定,拆装时操作简便,速度快。早拆技术更使得大面积顶板模板在10 h后即可拆除,能尽快投入下一层使用。

7)考虑到铝合金模板的金属属性,其安装平整、牢固,拆模后模板拼缝及混凝土表面光洁平整,观感较好。

8)铝模体系节能环保,低碳减排。施工现场几乎没有二次制作加工,减少了施工噪声与建筑垃圾的产生,材料使用可再生铝,对其可以有效回收,再次使用,均摊成本优势明显,残值利用率高[2]。

2 铝合金模板施工工艺

墙柱模板安装→梁底、梁侧模板安装→安装早拆头→安装顶板模板支撑→顶板拼装→加固校正→混凝土浇筑→拆模、下一楼层施工

3 铝合金模板施工

3.1 铝合金模板安装前准备

完成墙柱边线、控制线及标高,核对放线精度,焊接好模板定位钢筋[3-4]。

3.2 铝合金墙柱模板安装

1)本工程墙模板采用内墙一板到顶,外墙2 650 mm加横向250 mm板的配模方法,局部调整配模。

2)内墙模板沿水平与垂直方向设置M16高强度对拉螺栓,水平方向标准间距800 mm,垂直方向以地面为基准分为4排,第1排离地面250 mm、第2排离地面850 mm、第3排离地面1 550 mm、第4排离地面2 250 mm。在每排螺栓处沿水平方向设置2根60 mm×40 mm钢背楞,防止受力过大而变形。

3)为了准确、方便地调整墙体垂直度,在墙体模板一侧安装2根以上的斜支撑,斜支撑间距不大于2 000 mm,墙柱根部加装压角木条,与楼面的缝隙则使用水泥砂浆堵塞,防止模板移动与根部漏浆(图1)。

图1 墙柱斜撑示意

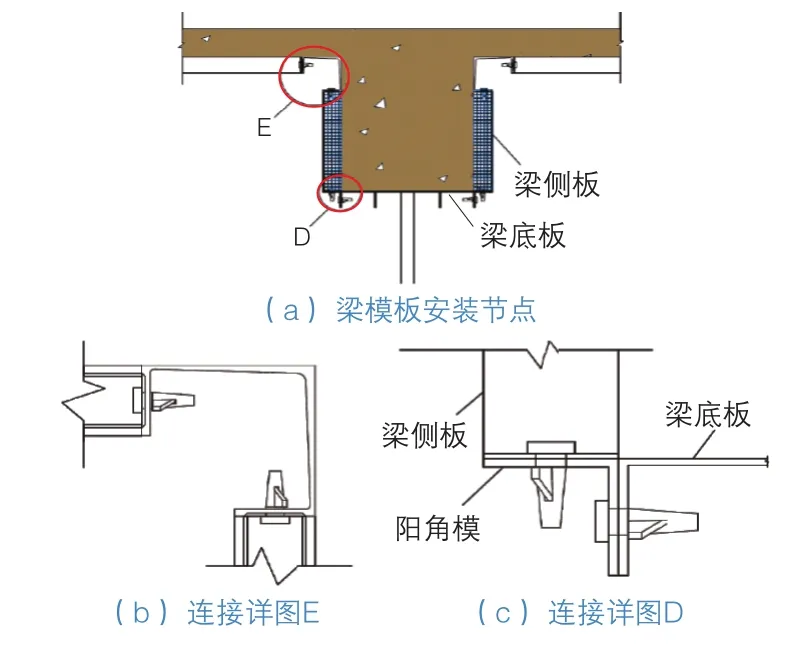

3.3 梁模板体系设计

1)梁模板按实际结构尺寸配置。梁模板型材高65 mm,铝板材厚4 mm。

2)当梁截面宽度≤400 mm时,梁底设单排支撑,梁底支撑最大间距1 300 mm,梁底中间铺板,梁底支撑铝梁宽100 mm,布置在梁两侧。

3)当梁截面宽度>400 mm时,梁底设双排支撑,梁底支撑间距1 200 mm,梁底中间铺板,梁底支撑铝梁宽100 mm(图2)。

图2 梁模板安装节点大样及细部

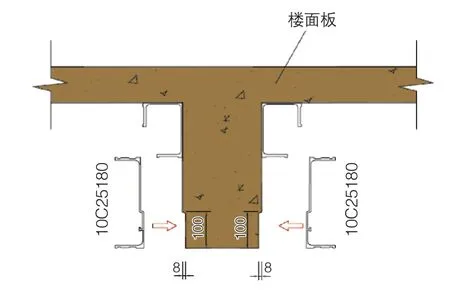

3.4 顶板模板体系设计

1)楼面顶板模板标准尺寸400 mm×1 100 mm,局部按实际结构尺寸配置。楼面顶板型材高65 mm,铝板材厚4 mm。

2)楼面顶板按横向间隔≤1 100 mm设置1道宽100 mm铝梁龙骨,铝梁龙骨按纵向间隔≤1 100 mm设置快拆支撑头。

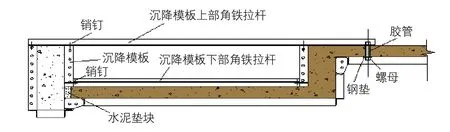

3.5 其他细部及节点

1)沉降板处的设计处理。当沉降高度<50 mm时,采用角铁或者方钢来做吊模;当沉降高度≥50 mm时,采用铝模来做吊模。吊模使用时需用角铁拉杆来保证吊模不变形;采用焊接定位钢筋的方式将吊模吊起至指定高度(图3)。

2)预留孔洞的处理。洞口预留定型化,楼面预留孔在铝合金面板设计期间就确定好位置,生产配模时直接预留出洞口,洞口边采用斜面上大下小的设计以便于后续封堵(图4)。

图3 降板吊模示意

图4 预留孔设置

3)墙体转角处加固。墙体转角处采用背楞斜拉螺栓紧固(图5),以确保阴阳角成型质量,避免传统的钢管扣件加固方式,导致扣件脱落、胀模等[5]。

图5 墙体转角处背楞斜拉螺栓紧固

4)梁侧及墙边压槽的设计。工程铝模设计为现浇混凝土免抹灰,在与砌筑墙体交界处设置混凝土做压槽处理,以便于后期砌筑墙体抹灰(图6)。

图6 梁侧及墙边压槽

3.6 支撑体系设计

1)本工程在使用铝合金模板施工时,共配置铝合金模板1套,楼面支撑3套,梁底支撑3套。

2)本工程标准层层高2.90 m,支撑系统选用工具式钢支柱(图7)。

图7 工具式钢支柱安装

4 铝合金模板拆除

1)在混凝土浇筑完成、强度达到规范规定要求后方可拆除铝模。根据项目具体情况,一般10 h左右即可拆除墙柱模板及梁侧模,10 d左右可以拆除板底支撑,14 d左右可以拆除梁底支撑,悬挑结构之模架须在强度达到100%之后才能拆除。

2)模板拆除顺序遵循“先支后拆、后支先拆”的原则,先拆除非承重模板,后拆除承重模板。

3)墙柱模板及梁侧模拆除之前,先将模板的对拉螺杆、背楞、竖楞、斜向支撑、所有的销子和楔子等全部拆除,待模板之间无任何连接后再拆模,拆模时要保证混凝土表面及棱角不受损。

4)拆除梁底模及板底模。拆除从楼面龙骨开始,先拆除龙骨与后拆支撑头之间的连接杆,再拆除龙骨与相邻模板的销子与楔子,然后拆除龙骨。阴角处模板拆除时要先拆掉直角转角模。

5)模板拆除后应尽快进行清理,并通过楼面预留的输送口将其运送到下一楼层,分类堆放,准备再次投入使用。在使用前要涂刷好脱模剂。脱模剂要使用水性脱模剂,以免影响混凝土浇筑成型面的观感质量。

5 技术经济效益分析

使用传统的木模工艺施工,需要首层现场配模、改模、换模,每层要搭设钢管扣件排架、墙柱模板钢管抱箍、顶板木方楞条等,涉及多样工序、工艺,一般每层工期5~7 d,而使用铝合金模板,采用的是提前设计配模、进场前预拼装,模板本身刚度高,仅使用少数简易的方管背楞、铝合金龙骨等,涉及的工序、工艺较少,每层工期一般可以提升至4~5 d,单层工效极大提高。

采用铝合金模板,混凝土浇筑的板厚、墙面平整度、垂直度、顶板极差与水平度等实测指标合格率接近100%,后期可采取免抹灰或薄抹灰工艺,在节约成本的同时,缩短了总工期。

以本工程36#楼分析,建筑面积为13 767.54 m2,标准层单价为500元/m2,按1∶3.75计算展面,标准层展面为1 875.0 m2,总展面为51 628.28 m2,铝模租赁费550元/m2,配一套铝模费用为103.13万元,考虑损耗10%,铝模实际租赁费为113.4万元,按展面折算铝模租赁单价为21.96元/m2,如采用木模体系,单栋楼材料费为94.30万元,按展面折算材料费用为18.27元/m2。尽管铝模租赁费比木模体系贵3.69元/m2,但铝模体系的人工费、机械费、后期的装修费等均比木模体系少,按单栋楼测算,综合节约费用为44.45万元。

6 结语

传统的木模施工工艺资源浪费较大,铝合金体系具有稳定性好、重复利用率高、施工效率高、观感质量好、施工周期短等绿色优势,在高层建筑标准层施工中被大面积使用,既可以节省工期,改善现场安全文明施工,提高主体结构施工整体质量和施工效率,又能给企业带来良好的社会和经济效益,无疑将成为建筑业发展的一种趋势和主流[6]。