预应力混凝土管桩在玄武岩地质条件下的施工应用与研究

2018-09-07安会丽张俊国

刘 炳 安会丽 张俊国 沈 朗

中建二局第二建筑工程有限公司 广东 深圳 518052

目前,广大学者和技术人员为解决预应力混凝土管桩在硬质土或岩性地质条件下适用性,进行了广泛的研究与实践[1],并取得了丰硕的成果。张生雨等[2]通过预应力管桩综合引孔技术,实现了中密-密实板结砂层的预应力管桩的沉桩,管桩承载力满足要求。张苹[3]通过大直径风动潜孔锤引孔+静压管桩工程技术,在硬质岩层区域,使预应力管桩顺利成桩。施鸣升等[4]对5个工程试验进行研究,研究表明采用改进型搅拌桩机配合水泥浆与土体混合而成的流状体进行机械切削,不仅解决了预制桩穿越密实砂层的难题,提高单桩承载力,还节约了工程成本。冯永林等[5]采用大吨位液压桩机静压预应力管桩,在国内首次实现管桩在石灰岩地区的应用,并对施工过程中存在的问题提出了相应的解决措施。

1 工程概况

工程位于湖南省益阳市益阳大道与罗溪路的交汇处,采用框架结构,设置2层地下室。工程预应力锤击管桩约2 083根,桩型为PHC-800(130)AB-C80,为摩擦端承桩,端承荷载约占单桩承载力的30%。1区、2区预应力管桩施工在穿越粉质黏土土层后,部分区域会遇到中风化玄武岩透镜体或夹层,锤击难以取得预计效果。在施工前采用1#、2#试验桩进行尝试性施工,1#桩锤击过程中发生断桩现象,沉桩深度为9.8 m,2#桩锤击后桩身完整性不满足规范要求。基于上述问题,通过论证后,决定对风化玄武岩透镜体或夹层集中区域内的预应力管桩采用大直径风动潜孔锤引孔技术穿越中风化玄武岩透镜体,完成预应力管桩的施工。通过现场勘测,场地具体土层分布从上至下为:黏土、全风化玄武岩、中风化玄武岩、弱风化玄武岩。

本项目中风化玄武岩透镜体或夹层集中区域大约有209根预应力管桩需要引孔,安排3台(根据规定完成时间调整桩基数量)潜孔锤钻机进场施工,每台潜孔锤钻机每天能引孔约14根,约7 d内完成该区域的引孔工作。该部分引孔作业完成后,设备暂不退场作为备用,当其余管桩施工区域需要引孔时进行引孔作业,在整个桩基项目结束后再组织退场。施工过程中可以根据实际情况进行调整,增加引孔设备数量,以确保总工期目标的实现。

2 施工准备

根据施工工艺要求,本工程实施阶段的钻孔、清渣、压桩具有一定的连续性,拟安排的3台风动潜孔锤同时施工,因此需要在各施工机械调度和人员安排上保证均衡协调,避免相互干扰、影响。为保证各钻孔质量,对于已施工完成的钻孔和预应力管桩必须做好成品保护,减少或避免因施工不当造成的返工和其他损失。在人、材、机等资源上做到各工种合理搭配,人员充足。在机械投入上做到型号正确,数量合理,保证施工要求。

3 施工工艺

3.1 施工工艺原理及特点

结合现场情况,本项目采用长螺旋大直径风动式冲击凿岩引孔。大直径潜孔锤通过空气压缩机产生压缩空气,并以此为动力介质,驱动大直径潜孔锤对硬质岩层进行冲击钻进,钻头采用柱齿硬质合金;在工作状态下,压缩空气产生的压力驱动活塞往复运动,并推动钻头,使钻头获得冲击能量,钻头对硬质岩层产生连续冲击力,达到钻孔目的。同时,岩屑随压缩空气排出钻孔,保障成孔质量。

大直径风动潜孔锤引孔技术不取岩心,对孔内岩石形成全面破碎效果,能够对孤石、基岩等硬质岩层形成有效的成孔,破碎过程中形成大量岩屑,孔内碎屑能否有效排出,是直接影响钻速和钻进效果的关键。实践表明,长螺旋大直径风动式冲击凿岩引孔技术适用于硬脆碎、坍塌等复杂地质钻探。

3.2 施工要点及要求

3.2.1 场地处理

根据现场的实际情况,1区、2区场地泥泞且积水较多,先对场地多余土方进行外运,再满铺厚1 000 mm砖渣以满足设备正常施工的需求。

3.2.2 布孔

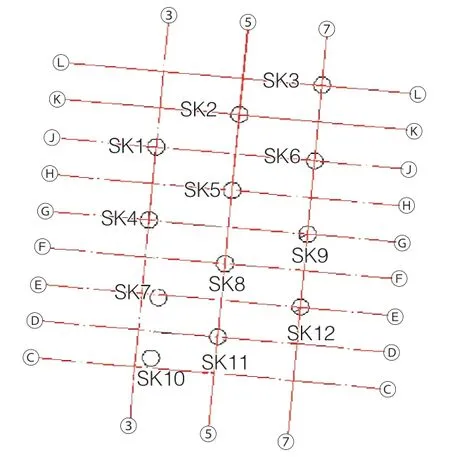

桩基的施打顺序对桩基的成桩质量有较大的影响,直接影响桩基的扭转角度、垂直度等[6]。本工程钻孔顺序沿对角线方向进行(图1),依次为SK1、SK2、SK3……该顺序能有效减少预应力管桩的扭转和倾斜现象的发生。

图1 钻孔顺序示意

3.2.3 成孔

确定准确孔位后将钻机移到孔口,调好垂直度,使钻具、动力头及孔位三点成一线,确保开孔垂直度准确。

开孔时先用慢速低压高风冲击钻进,必要时可采用吊打,待成孔深度达到50~100 cm时再全压冲击钻进。为了防止孔斜,冲击钻进中若发现反渣量少、冲击钻进效率低或孔壁不稳定时,应多次短程提动钻具,以防坍塌、掉块导致埋钻、夹钻事故。冲击钻进至设计孔深后(即打穿中风化玄武岩透镜体),钻具可能垂直往下速度突然变化加快,此时应考虑停止冲击钻进,并将钻具往复上下提动钻具至钻具能顺畅时提出孔口(为防止潜孔锤内进水,上下提动钻具时切莫停止供气)。提出钻具后及时回填碎石(砂)并振实,准备进行下一孔位的冲击钻进。

当冲击钻进中遇到漂石大小不一的地层时,漂石受钻具冲击挤压后,很可能滚动变位,甚至挤压、导向钻具钻头,极易造成钻孔偏位,从而导致管桩难以打入或发生倾斜甚至断桩。在此区段地层中冲击钻孔施工时,要采用以下技术措施来保证:开孔时要采取“一慢二低三轻压”的保守做法,即慢转速,低风力,轻钻压;必要时采用轻压吊打、原位冲击钻进,待钻具顺畅后再逐步升级,并根据钻速快慢、冲击声音,及时调整冲击钻进参数。开孔时开孔深度达到1.0~1.5 m时,根据钻速快慢、冲击声音,及时调整钻进参数。

3.2.4 压桩

成孔后立即压桩,压桩采用锤击沉桩(亦可采用静力压桩,本工程与其他预应力管桩施工保持一致),在成孔区段,采用低落距锤击,并从2个方向观察预应力管桩垂直度,确保桩身垂直度偏差小于0.5%。达到成孔深度后,根据每次锤击进深,调整落锤高度,并锤击至设计标高。

3.2.5 封底

为确保管桩能在所引孔洞中顺利下放,管桩桩端焊接开口型桩尖导向,成桩完成后进行桩端C30微膨胀细石混凝土封底。

3.3 施工技术参数选取

潜孔锤的钻孔以φ300 mm以下为主,对于直径大于300 mm的钻孔需要采用大直径潜孔锤。本工程钻孔直径约为预应力管桩的2/3,即引孔直径500 mm,引孔长8~12 m。风动潜孔锤钻进涉及的主要参数有风压、风量和转速。为达到理想的施工效果和节约资源,这些参数必须满足以下要求:

1)冲击钻进功率满足连续冲击和破碎要求。

2)孔底碎屑能够有效排出,减少孔内垃圾,保证潜孔锤正常工作。

3)转速应使潜孔锤冲击力有效传递至孔底。

不同水文地质条件、钻孔结构、孔深孔径参数对风量、风压大小的需要是不同的,潜孔锤的参数可按下述方法选定。

3.3.1 风量

风量应结合所用空压机和潜孔锤进行确定。本工程所选潜孔锤的额定风量为 30 m3/min,孔径为500 mm,引孔深度为8~12 m,在钻进过程中应使风量与深度相适应,使潜孔锤正常工作,又能有效排出孔底岩屑,减少重复破碎,导致钻进效率降低,通常要求孔内风量气流往返速度不得小于岩屑悬浮速度。具体风量可根据钻孔直径、上返风速等参数进行计算,风量大小可根据公式(1)计算:

式中:Q——送风量;

k1——孔深修正系数;

k2——孔内涌水系数;

D1——钻孔直径;

D2——钻杆外径;

V——上返风速。

根据公式,孔口上返风速为15 m/s,钻孔深度钻孔修正系数取k1=1.0,孔内涌水系数取k2=1.5。

3.3.2 风压

潜孔锤的冲击效能与风压有密切关系,钻速与风压基本成正比。在潜孔锤工作时,风压包括正常工作所需风压、孔深进程降压和钻孔内水柱耗压。本工程采用QZ26型潜孔锤,所需风压为0.5~0.7 MPa,属低压潜孔锤。

因此,在分析大直径风动潜孔锤钻进的风压时,不仅要计算冲击器工作压力,以达到设备满负荷工作要求,还要考虑孔深进程降压和水柱压力。

3.3.3 转速

为使潜孔锤达到最优效率,应使钻机切削保持最优冲击间隔,具体可根据公式(2)计算:

式中:A——最优转角,一般取11°;

f——冲击频率,min-1;

n——转速,r/min。

此外,对于施工场地地基承载力,引孔设备要求地基承载力≥150 kPa。

4 施工质量控制要点及措施

4.1 引孔风量不足

引孔风量不足时,根据钻孔直径和空压机风量,采用潜孔锤跟套管钻进工艺引孔。实践表明,潜孔锤跟套管钻进工艺在引孔施工过程中能有效解决引风量不足的问题。

4.2 孔径过大

由于本工程为端承摩擦桩,孔径过大将影响桩侧摩阻力,为保证孔径大小,将钻杆直径设置为管桩直径的2/3左右,此外,在施工过程中保证钻进速度在合理范围内,对钻机的垂直度进行严格控制。

4.3 岩石碎屑沉积

碎屑沉积主要包括钻孔工程中碎石沉积和串孔碎屑,以前者为主。钻探过程中的沉积控制主要通过控制钻探速度和及时清理。开孔时,将黏土层钻进速度控制在0.2~0.5 m/min,钻入深度1 m后转至正常速率,严禁骤然加速。玄武岩层钻孔速度控制20 r/min左右。提升钻杆中应及时清除溢出碎屑,提升时间应尽量缩短,防止坍孔。对于串孔碎屑,主要是由于引孔出口风量小于要求值,导致无法排出岩屑,岩屑从桩间孔隙进入邻近桩孔内,在邻侧桩孔形成沉渣。经研究分析发现,孔内沉渣对预应力管桩沉桩影响较小,此类岩屑颗粒较小,对桩基承载力影响较小,可以与C30微膨胀细石混凝土混合,达到封底目的。

此外,当岩屑较多且难以有效排出时,可采用大小钻径不同规格的风动潜孔锤进行施工,首先采用φ300 mm的风动潜孔锤进行钻孔,随后采用φ500 mm的风动潜孔锤进行钻孔,实践表明,该工艺可以有效减小孔底岩屑量。

4.4 垂直度偏差

垂直度偏差包括钻孔偏差和压桩偏差。钻孔初期,低速钻进,安排专人从两侧用高精度经纬仪进行监测,随时修正,保证垂直度。在初期钻进3~5 m时,提出钻杆,重新调整孔底中心和钻机位置。在钻进过程中,随时跟进钢套管,既解决了出口风量不足的问题又控制了引孔垂直度。

此外,压桩过程中形成的土体侧向位移引起的被动土压力使预应力管桩产生一定的倾斜。为减小该因素影响,可采用对角线跳打法,可有效减小邻桩的影响。根据后期观测,按照本工程压桩顺序,邻侧桩基施工导致的桩基倾斜度较小,且在后期会逐渐减小,满足规范要求。

5 结语

通过引入大直径风动潜孔锤引孔技术,本工程顺利完成玄武岩区域预应力管桩施工任务,经静压试验和完整性检测均满足相关要求,预应力管桩的垂直度和扭转角达到规范标准。实践表明,通过大直径风动潜孔锤引孔技术,预应力混凝土管桩在玄武岩地区应用效果良好,具有节约施工成本、节约工期等优势[7-8]。