3GP-160自走式果园作业平台设计与试验

2018-09-07何建华王鹏飞刘俊峰

何建华, 杨 欣, 王鹏飞, 刘俊峰

(河北农业大学机电工程学院,河北保定 071001)

随着农业产业结构的调整,林果业种植越来越受到重视,果园管理机械化的需求也越来越迫切。果园平台的应用改善了直接使用人字梯徒手攀爬果树进行作业带来的危险性[1-4]。针对现代新型矮砧密植新型果园行距标准和株高较低等特点,课题组已开发了履带式、多级剪叉轮式作业平台和高地隙果园动力底盘,能够在果园特殊环境中实现疏花、修剪、采摘和果品运输等作业需求[5-8]。在笔者所在课题组已研发果园作业平台的基础上,对轮式平台进行了优化,采用了一级剪叉机构,增加了刹车功能,改变了操纵形式,加高了平台防护栏,以期提升平台升降稳定性,保证制动即时性,提高操纵方便性,减轻运输劳动强度,提高安全保障。

1 设计要求及总体结构原理

1.1 设计要求

适应现代矮砧密植新型果园,符合苹果生产中的疏花、采摘、修剪等作业要求。(1)能够适应现代矮砧新型果园地形。行驶速度为 0.1~6.5 km/h;变速器为无级变速。(2)载人工作台可提升高度为0~1.15 m。(3)升降平稳,可即时制动。

1.2 总体结构与工作原理

3GP-160自走式果园作业平台主要由操控系统、刹车系统、载人平台、升降系统和行走系统等结构组成,如图1所示。操控系统由方向盘、显示屏和控制按钮等组成;刹车系统主要由刹车油壶、刹车脚踩板及相关联的液压系统组成;载人平台可整体升降,主要分为3个部分,分别为左右和中间平台,左右平台可向两侧伸展,主要由伸展液压油缸、支撑矩管、支撑板组成,中间平台主要由支撑矩管、支撑板组成,平台上加装护栏;升降系统主要由一级剪叉机构、升降油缸和泵站组成;行走系统主要由前桥、后桥、无级变速器和液压系统组成。

工作时,司机和工作人员直接站立载人平台上操控机器,通过液压系统驱动无级变速器带动轮式行走系统行走,到达工作位置后,搬回行走手柄,踩下刹车,确保机器停到准确位置,通过控制升降油缸升降来调整平台高度,以适应不同高度的工作位,通过控制伸展油缸左右伸展,来适应不同的横向采摘位置。

1.3 主要技术参数

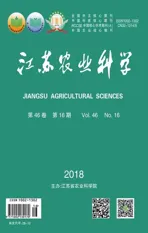

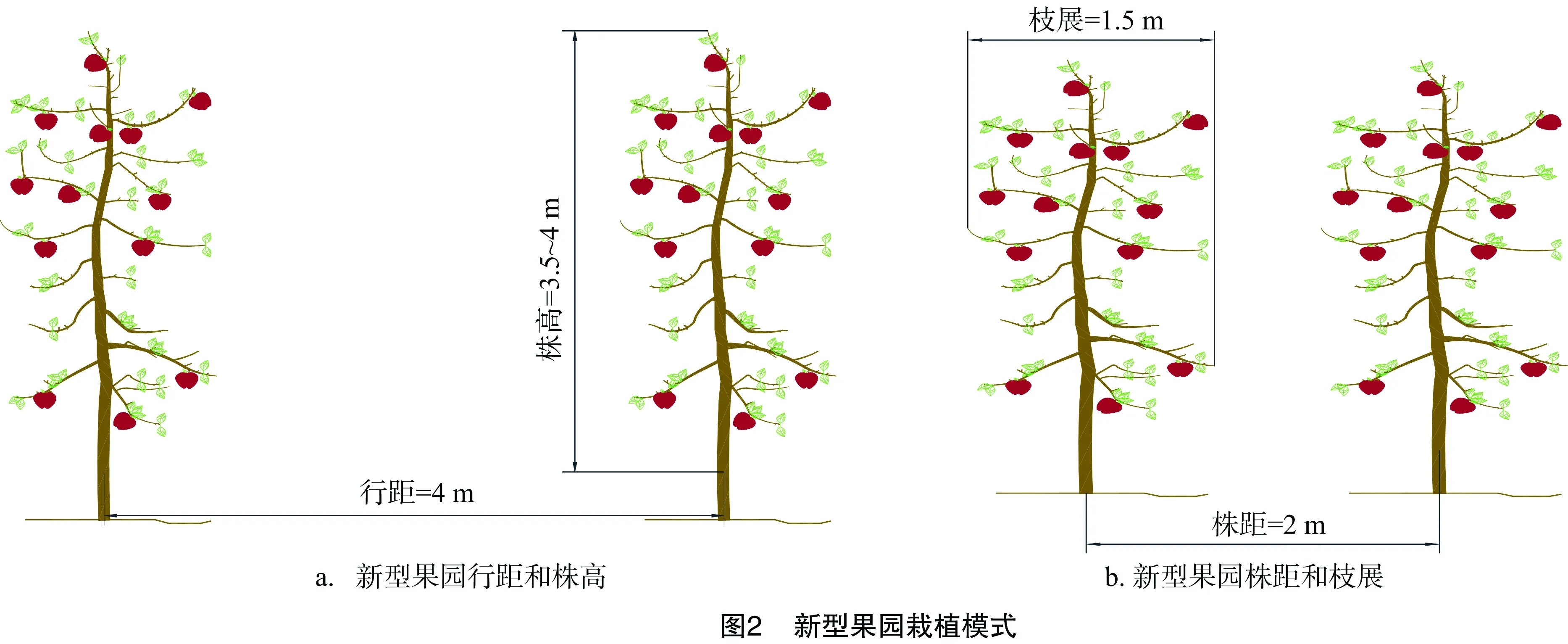

选取苹果树为研究对象,主要针对现代新型矮砧密植果园的栽植模式,新型果园的株行距2 m×4 m,株高3.5~4 m,枝展1.5 m左右,行内通道1.8~2.5 m(图2),果树向两侧伸展较小,地头预留空地。样机设计参考新型果园使用要求,确定自走式果园作业平台的主要参数如表1所示。

2 关键部件的设计

2.1 轮式行走系统

现代新型果园,地势较平坦,无较大起伏,采用农用轮式底盘可在满足作业要求的前提下,节约成本,提高作业效率。行走系统如图3所示,主要包括后桥、无级变速器、机架、水箱、发动机、前桥,通过液压系统实现无级变速,以满足不同作业速度要求。

表1 3GP-160自走式果园作业平台设计参数

2.2 一级剪叉机构

平台升降系统主要靠一级剪叉机构进行调节,如图4所示,它主要由升降油缸下连接板、升降油缸、升降油缸上连接板、剪叉臂、滚动轴承销轴、滚动轴承和中间销轴等结构组成。

为保证平台升降高度满足作业要求,且平台具有稳定的升角,对剪叉臂长进行了设计,如图5所示。

设一级剪叉最大起升高度为H,剪叉臂长为L,最大起升角为θ,轴承滚动距离为B,则

sinθ=H/L;

(1)

cosθ=(L-B)/L。

(2)

一般剪叉最大起升角为30°~50°[5],为保证平台举升稳定性,并尽可能地减少整机长度,选最大升角为40°,由表1可知H=1.15 m,代入式(1)、式(2)得剪叉臂长度L=1.788 m,B=0.418 m。

2.3 载人平台

设计载人平台时,考虑果园行距、苹果运输方便性和工作人员安全性,应避免工作人员跌落,具体结构如图6所示。平台主要由平台底板、护栏和护栏围板等结构组成,其中护栏围板可防止工具掉落,平台底板工作表面可防滑;护栏后侧留有足够空间,以方便工作人员上下;为保证作业人员的安全性和操作方便性,设计护栏高度时,考虑了工作人员的高度和手伸空间等因素。载人平台主要尺寸及参数见表2。

平台底板可左右伸缩,如图7所示,它主要由伸缩板支架、油缸活塞杆固定座、伸缩油缸、伸缩板、伸缩用轴承、缸管本体固定座等结构组成。平台载工作人员左右伸缩时,应具有足够的强度。平台伸出长度将影响其安全系数,为此,须确定油缸伸缩长度,以保障人员的安全。

表2 载人平台设计参数

3 伸缩长度确定

平台左右伸缩为典型的悬臂梁结构,应保证工作人员在平台伸展到最远处位置工作时的安全性,为确定平台左右伸缩的安全长度,对悬臂梁结构进行了有限元分析。如图8所示,在AIP(Autodesk Inventor Professional)软件中构建第50百分位假人模型,其中一人为司机兼职工作人员,左右两侧各站2人,负责采摘和修剪等作业过程,以模仿实际作业时平台上的作业环境。通过模拟平台伸缩来确定最佳安全系数,从而确定平台左右最佳伸长长度,以期在满足作业要求的同时,保证平台处在伸缩工作状态时具有足够的可靠性。

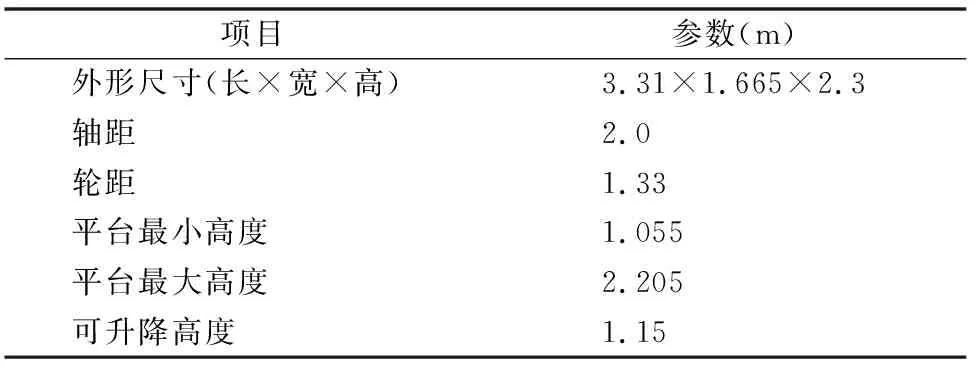

在不影响计算精度的前提下,对模型进行简化,以减少软件计算时间。如图9所示,将右侧伸平台作为有限元分析对象,两侧矩管上表面被分割成15个面,其中7个等分面为固定约束面,不同的等分面代表右侧平台伸出的不同长度,力的大小根据站在右侧伸平台上工作人员的数量及工作状态来确定。由图8可知,有2个工作人员站在右伸平台,且平台配备果箱,经过计算,可得受力面的受力大小约为1 800 N,这里取重力加速度为9.8 m/s2,方向为竖直向下,并将力作用在平台前后 0.4 m×0.3 m 的2 个工作人员作业区域。选矩管和钢板材料为Q235A,其屈服极限为235 MPa,强度极限为 500 MPa,初始钢管规格为50 mm×50 mm×4 mm,进行有限元分析后,得到变形、安全系数和等效应力随右伸平台伸出长度的变化趋势如图10所示。

矮砧密植果园栽植模式的行距为4 m,参考GB10000—1988中国成年人人体尺寸基础数据可知,P10百分位人体手伸为0.514 m,因此,为保证工作人员能够顺利对果树主干进行作业,要求平台左右伸展长度为0.765 m左右。由图10可知,右伸平台伸出长度越长,等效应力越大,安全系数越小,当矩管伸出长度为0.765 m时,安全系数为0.83,小于1,等效应力为283.5 MPa,大于屈服极限,不满足设计要求。依据分析结果,对结构进行多次调整,最终确定矩管厚度增加到 7 mm,材料改为20#钢,改进后的应力分析结果如图11所示,由此可确定平台左右可伸缩长度范围为0~0.765 m,从而确定油缸的最大伸出长度为0.765 m。

4 样机试制与果园试验

2016年6月下旬,河北中农博远农业装备有限公司对样机进行了试制,并定型为3GP-160;在保定市顺平现代矮砧密植示范园进行样机试验,如图12所示。试验结果显示,样机外形尺寸适应新型果园栽植模式,操作简单,无干涉现象,载人平台可升降并定位至不同高度,左右伸缩平台可到达不同的横向工作位,行驶平稳,具备良好的斜坡制动功能,可满足摘果和修剪等作业要求。

5 结论

本研究设计制造了一种针对现代新型矮砧密植果园栽植模式的自走式果园作业平台,经过检测和果园试验,反映了以下特征:

(1)样机外形尺寸较小、结构紧凑、操控简便,试验测得其行驶速度为0.1~6.5 km/h,可升降高度为0~1.15 m,基本满足设计要求,适应于现代矮砧密植果园作业环境。

(2)对两侧伸展平台施加实际作业工况下的载荷条件和边界约束等边界条件,进行有限元三维应力计算,确定了油缸伸缩长度为0.765 m。

(3)果园试验表明:设计的自走式果园作业平台升降稳定,行驶平稳,可伸出至横向工作位,具备即时制动功能,满足现代新型果园作业要求。