荔枝冷库贮藏风险识别与分析

2018-09-07邹炽导陆华忠吕恩利曾志雄杨松夏

邹炽导, 陆华忠, 吕恩利, 曾志雄, 杨松夏

(1.华南农业大学工程学院,广东广州 510642; 2.广东省农产品冷链物流工程技术研究中心,广东广州 510642;3.广东省教育考试院,广东广州 510631)

我国是荔枝的主产区,其产量占世界总产量的65%~70%。荔枝属于无呼吸高峰型果实,若采摘后置于常温下其呼吸强度将会直线上升,并失水变褐,当褐变指数>2时,失去商品性。低温冷库贮藏能显著抑制荔枝果实的呼吸强度和乙烯释放量,在0 ℃下果实几乎不产生乙烯,且能抑制多酚氧化酶的活性和微生物的活动,延长荔枝果实的贮藏期。荔枝贮藏期间的温度、湿度须保持相对稳定,不宜多变或骤变[1-2]。

近年来,关于荔枝冷库贮藏的研究主要集中在不同贮藏技术条件下荔枝衰老指标的变化方面,研究重点主要是荔枝的内外品质、营养物质、呼吸作用、果皮褐变机制、自由基衰老理论、细胞结构理论等[3-6]。从系统角度构建模型,对荔枝冷库贮藏过程进行风险识别、风险分析、风险控制的研究成果尚不多见。

本研究运用系统安全工程思想将霍尔三维结构模型、因素空间数学方法、故障树分析方法、模糊数学等结合起来,通过构建霍尔三维因素空间模型及模糊故障树模型,实现对冷库贮藏的风险识别与分析。根据风险识别及分析结果,提出荔枝冷库贮藏的风险防控措施,以期达到降低食品安全风险的目的。

1 荔枝冷库贮藏霍尔三维因素空间模型

1.1 荔枝冷库贮藏概述

荔枝保鲜主要采用低温冷藏,目前低温冷库和低温气调库是被广泛应用的低温贮藏设施。在贮藏过程中,荔枝品质变化主要表现为机械损伤、失水增多、果皮褐变、可滴定酸含量和可溶性固形物含量下降等。对于多数荔枝品种而言,适宜的保鲜参数分别是温度为1~5 ℃,O2浓度为3%~5%,CO2浓度为3%~5%,相对湿度为90%~95%;保鲜参数中优先级最高的是温度[7]。

1.2 霍尔三维结构及因素空间理论

霍尔三维结构是系统工程的分析方法,它为解决大型复杂系统的分析、规划、组织、协调、控制问题提供了一种统一的思想方法,已被广泛应用于工程设计、系统管理等[8]。霍尔三维结构将系统工程整个活动过程分为前后紧密衔接的多个阶段和相关的影响因素,形成了由时间维、逻辑维、知识维所组成的三维空间结构[9],该三维空间结构体系形象地描述了系统工程研究的框架,对其中任一阶段和每一个步骤又可进一步展开,形成分层次的立体结构体系。

因素空间是一种建立在模糊数学基础上的新型知识信息表示方法,将可观测与分析的事物信息作为知识概念的表现外延,对概念进行量化描述,进而可以采取一系列数学方法进行处理,这就为系统安全的风险识别提供了基础[10-11]。因此,因素空间在事件描述、风险识别、故障诊断等方面均有良好的应用前景。

1.3 荔枝冷库贮藏霍尔三维因素空间模型构建

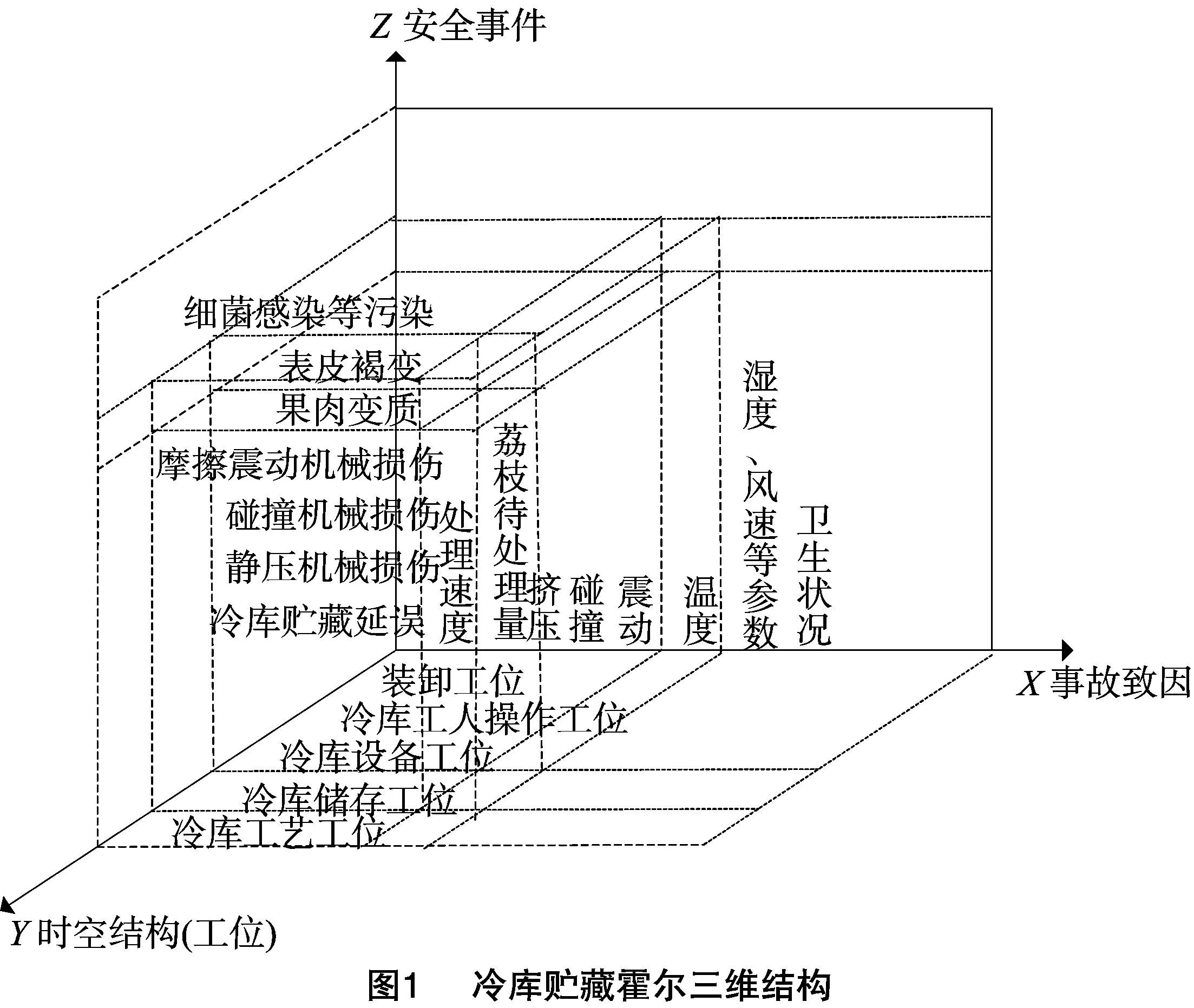

荔枝冷库贮藏是一个比较复杂的系统,包含较多的时空结构(工位)及影响因素。生产活动安全事件的发生分布在不同的工位上,而且不同工位的事故致因也不相同[12]。依据霍尔三维结构,将荔枝冷库贮藏的风险情况划分为事故致因(X轴)、时空结构(Y轴)、安全事件(Z轴)等3个维度(图1),这3个维度在空间上存在着互相映射的关系。荔枝冷库贮藏的安全事件发生在一定的时空结构中,并且由某个事故致因造成。

在霍尔三维结构划分(图1)中,X轴为事故致因维度,表示荔枝冷库贮藏中造成事故损伤的致因因素,设事故致因的因素集为U={u1,u2,…,un}。在X轴事故致因维度上有U={处理速度,荔枝待处理量,挤压,碰撞,震动,温度,湿度、风度,…,卫生状况}。

生产流程中的不同工位同时具有时间及空间特征,因此Y轴表示时空结构(工位)维度,设工位的因素集为W={w1,w2,…,wi}。在Y轴时空结构(工位)维度上有W={装卸工位,冷库工人操作工位,冷库设备工位,冷库储存工位,冷库工艺工位}。

Z轴表示生产环节中具体的安全事件维度,设安全事件的因素集为V={v1,v2,…,vm}。在Z轴的安全事件维度上有V={冷库贮藏延误,静压机械损伤,碰撞机械损伤,摩擦震动机械损伤,果肉变质,表皮褐变,细菌感染等污染}。

X轴坐标与Z轴坐标的交叉点表示事故致因的因素造成了安全事件的发生;Y轴坐标与Z轴坐标的交叉点表示某一个工位上发生的安全事件。X轴坐标与Y轴坐标的交叉点表示在某一个工位上存在造成安全事件的事故致因。任何一个危险源事件,可以在三维结构空间中找到它对应的坐标。

1.4 荔枝冷库风险识别

设F(v,u)为安全事件集V到事故致因的因素集U的关系,v∈V、u∈U。关系F(v,u)可以用一个矩阵F(v,u)=[fij]m×n来描述,称之为安全事件—事故致因因素关系矩阵。类似地,建立V到W的关系矩阵P(v,w)=[pij]m×q,称之为安全事件—工位关系矩阵。

(1)

其中,i=1,2,…,m;j=1,2,…,n。

(2)

其中,i=1,2,…,m;j=1,2,…,q。

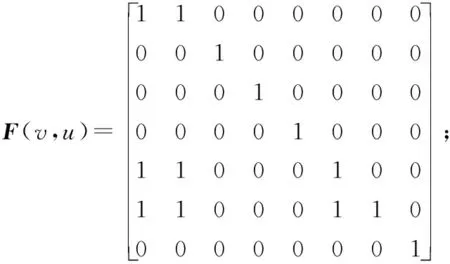

根据实地调研分析冷库的各个风险事件集与事故致因集的关系及风险事件集与工位集的关系,建立因素关系矩阵F(v,u) 与P(v,w):

因为P(v,w)是集合V到W的关系,F(v,u)是集合V到U的关系,于是,P(v,w)的转置PT(v,w)是集合W到V的关系。合成PT(v,w)与F(v,u)得到安全事件关键工位集合W到事故致因U的工位—事故致因关系S(w,u)。

(3)

记PT(v,w)与F(v,u)的合成关系:

(4)

根据前面分析得到的F(v,u)及P(v,w),对矩阵进行布尔运算得到:

根据上面分析得到的矩阵S(w,u)所体现的关系,结合对荔枝冷库各环节的调研及小组讨论,分析各个工位的事故致因活动因素,得到基本风险事件。例如,装卸工位主要事故致因有碰撞、震动,主要原因是装卸操作流程不规范。依次类推,得到的风险基本事件为冷库设备故障(D1)、冷库设备不足(D2)、冷库环境参数不适宜(D3)、冷库卫生环境状况差(D4)、装卸操作流程不规范(D5)、温度监控缺失(D6)、冷库操作失误(D7)、冷库堆放方式不当(D8)、违反冷库操作规程(D9)、冷库作业管理松散(D10)、冷藏流程衔接不畅(D11)等。

2 荔枝冷库贮藏故障树模型分析

2.1 荔枝冷库贮藏故障树模型构建

故障树分析方法是一种演绎推理法,把系统可能发生的某种事故与导致事故发生的各种原因之间的逻辑关系通过树形图表示出来,通过对故障树的定性与定量分析找出事故发生的主要原因,为确定安全对策、提高系统可靠性提供依据,以达到预测与预防事故发生的目的[13-14]。根据前面分析得到的风险基本事件,结合冷库贮藏的实际生产情况,构建荔枝冷库贮藏故障树。通过对冷库生产环节进行分析得到中间事件为冷库延误(M1)、冷藏损伤(M2)、冷藏品质变质(M3)、冷藏操作因素(M4)、冷库环境因素(M5)。构建顶事件为荔枝冷库贮藏事故(T)的故障树(图2),该故障树由前面分析得到的11个基本风险事件及5个中间事件组成。

2.2 荔枝冷库贮藏故障树最小割集

根据布尔运算规则[15],运算得到10个最小割集,具体的割集为{D2}、{D5}、{D1,D6}、{D11}、{D10}、{D4}、{D6,D7}、{D6,D9}、{D6,D8}、{D3}。对这10个事件而言,只要任意1个最小割集发生,就会导致顶事故发生。

3 荔枝冷库贮藏模糊故障树分析

3.1 专家评判语言的梯形模糊数构建

由于冷库贮藏危险事件发生致因的复杂性及偶然性,即使专家也难以对其风险发生概率给出精确的数值表征,因此,采用主观的语言对风险概率进行描述并建立模糊集进行处理往往具有独到的优势。本研究采用梯形模糊数方法将专家对冷库贮藏危险事件发生概率的主观评价语言转化为定量表征,构建风险低、风险较低、风险中、风险较高、风险高等5个评价指标。根据指标的隶属习惯,采用梯形模糊数表示这些语言变量。

根据语言变量的模糊数形式(图3),得到隶属函数梯形模糊数f=(x,a,b,c,d)的隶属函数,其表达式为

(5)

模糊数形式和模糊截集如表1所示,其中下标L、FL、M、FH、H分别表示小、较小、中等、较大、大。

表1 模糊数形式和截集

3.2 模糊数转化为风险事件发生概率

选择该领域的高校、科研院所以及企业的专家共发放24份专家调查问卷,专家对各个基本事件进行评价,通过计算评价数据的平均值形成各个基本事件在评价标准上的隶属度。如对事件D1的专家权重为(0.292,0.250,0.208,0.167,0.083);通过对专家权重与λ截集的合成,可以得到D1事件的截集合成为W1=[0.244+0.106λ,0.567-0.138λ]。

平均模糊数W1的关系函数为

(6)

根据左右模糊排序法,把D1的模糊数转化为一个清晰的数值,称为模糊可能性值(fuzzy possibly set,简称FPS),则建立的最大模糊集和最小模糊集分别为[18-19]

(7)

(8)

则模糊数W1的左(FPSR)、右(FPSL)模糊可能性值分别为

模糊数W1的可能性值为

FPS(W1)={FPSR(W1)+[1-FPSL(W1)]}/2=0.407。

把模糊可能性值FPS转化为模糊失效概率(fuzzy failure greater than R,简称FFR)[20]:

(9)

以此类推,计算出其他风险基本事件的发生概率(表2)。

表2 风险基本事件发生概率

4 荔枝冷库贮藏风险评价及优化

4.1 荔枝冷库贮藏风险评价

在求出各基本事件发生概率的情况下,计算或估算系统顶事件发生的概率以及与系统有关的可靠性特征。设荔枝冷库贮藏风险事故发生概率为g,由于最小割集中存在重复事件,因此,通过最小割集计算顶事件发生概率的公式为[21-22]:

(10)

将得到的各个风险基本事件发生概率代入上述公式,经过计算得出顶事故发生概率为g=0.028。根据食品安全事故风险等级划分[23-24],荔枝冷库贮藏的风险等级为低风险。

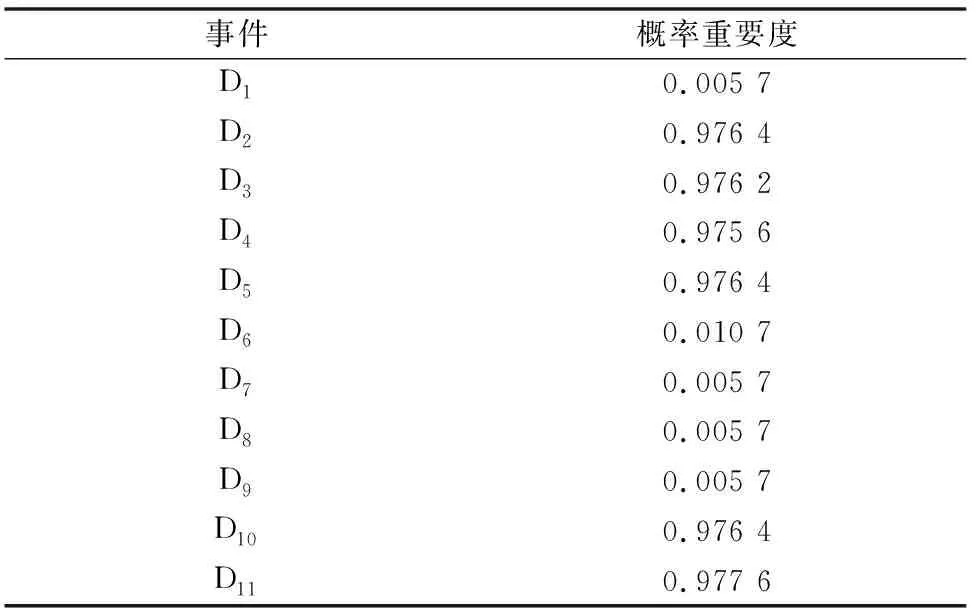

4.2 荔枝冷库贮藏风险基本事件概率重要度

基本事件发生概率的变化会给顶事件发生概率以多大影响,就要分析基本事件的概率重要度[25]。利用顶事件发生概率Q函数的多重线性函数性质,只要对自变量qi求一次偏导数,就可得出该基本事件的概率重要度系数[26]。公式为

(8)

根据公式(8)求得各个风险基本事件概率重要度(表3)。

表3 风险基本事件概率重要度

4.3 荔枝冷库贮藏风险防范对策

由表3可知,在荔枝冷库贮藏风险基本事件的概率重要度中大于0.900的有6个事件,占风险事件总数的比例为54.5%,主要有冷库设备不足(D2)、冷藏流程衔接不畅(D11)、装卸操作流程不规范(D5)、冷库作业管理松散(D10)、冷库卫生环境状况差(D4)、冷库环境参数不适宜(D3)。

4.3.1 加强安全培训,提高工人技能 装卸操作流程不规范(D5)主要是由于员工安全意识薄弱、生产技能低下、违章作业等造成的。首先应加强员工安全意识教育,让员工牢固树立安全生产意识,对荔枝冷库贮藏中事故造成的损失有深入的认识。其次要加强技能培训,围绕荔枝冷库贮藏作业的流程、工艺要求和设备设施操作规范等加强对员工安全生产技能培训。

4.3.2 加大设备投入,提高冷库技术水平 冷库设备不足(D2)、冷库卫生环境状况差(D4)、冷库环境参数不适宜(D3),这些风险基本事件主要是由于冷库设施投入不足,技术及作业水平偏低造成的。冷库设备投入不足是制约冷库贮藏质量水平的首要影响因素,加大冷库设备投入能提高冷库的贮藏质量水平。其次,冷库卫生状况、环境参数的调节与冷库作业水平息息相关,提高冷库作业的标准化水平有助于降低冷库风险事故的发生。

4.3.3 加强信息化建设,提高冷库管理水平 冷藏流程衔接不畅(D11)、冷库作业管理松散(D10),这些风险基本事件主要是由管理水平不高造成的。在现代冷库的建设中,应加强信息化建设,通过计算机辅助管理,能有效克服流程衔接不畅,冷库作业管理松散等问题。

5 结论

针对荔枝冷库贮藏的危险源风险识别,构建霍尔三维因素空间模型,将荔枝冷库贮藏的系统风险通过由安全事件、时空结构(工位)、事故致因组成的三维因素集进行有效刻画。通过危险源因素集之间的映射矩阵关系,形成反映荔枝冷库贮藏系统安全状态的因素空间结构,实现对风险基本事件的识别。

构建荔枝冷库贮藏故障树模型,将荔枝冷库贮藏事故的内在逻辑关系进行有效描述,克服了风险评价过程中由于危险源信息庞杂、积聚与耦合状态下难以分析的问题。

针对荔枝冷库贮藏危险源难以量化分析的现状,将故障树模型与模糊数学理论融合,构建模糊故障树模型。通过对24位专家进行问卷调查,得到荔枝冷库贮藏事故发生概率(g=0.028)及风险基本事件概率重要度。通过对计算结果的分析,提出有效促进荔枝冷库贮藏现场安全管理工作的建议。

荔枝冷库贮藏安全属于食品安全范畴,本研究对荔枝冷库贮藏的风险识别与分析所构建的模型可以为食品安全领域的研究提供新的参考视角。