海底管道混凝土配重层切削装置研制

2018-09-06刘明珠李春润张建护王克宽

刘明珠 ,李春润 ,张建护 ,王克宽 ,龙 斌

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油集团海洋工程重点实验室,天津 300451

在海底管道铺设施工中,需要进行管道水平口对接及登陆段管道预制等工作。由于现场施工状况的不确定性,在陆地预制管道时,无法做到准确预制出管段的长度以及管端的预留长度[1],需要在铺管船施工现场,根据实际情况对管道进行测量、切除,才能完成管道的铺设工作。水平口对接是海底管道施工中比较困难的部分,在完成管道岸拖后,沿着岸拖管道采用铺管船进行离岸段管道铺设,这样在两段管道交汇处必须进行水平口对接[2]。与陆上管道连头施工不同的是,由于管道对接是在水面以上进行,必须利用船上的悬吊把两段管道吊起,在铺管船边缘完成对接。目前,主要由人工使用扁铲和角磨机进行混凝土配重层的切除,且水平口对接作业需要在海上低平潮的环境下进行。适用于海上作业的低平潮周期有限,在施工中需要多种工程船舶配合作业,工程成本较高。因此研制一套专业机具用于海底管道混凝土配重层的切削,可以缩短水平口对接的作业时间,进一步降低施工费用,适应海上作业快速、高效的施工要求,使铺管作业提高到一个新的水平。

1 海底管道混凝土配重层切削方式比选

传统的切削方式主要有手工切削法、机械切削法和金刚石串珠曲线锯法。还有近些年国外新兴的水下高压水切割法,它利用高压射流的冲击动能,连续不断地对管道涂层进行打击、冲蚀、剥离、切除,以达到清除涂层目的[3]。

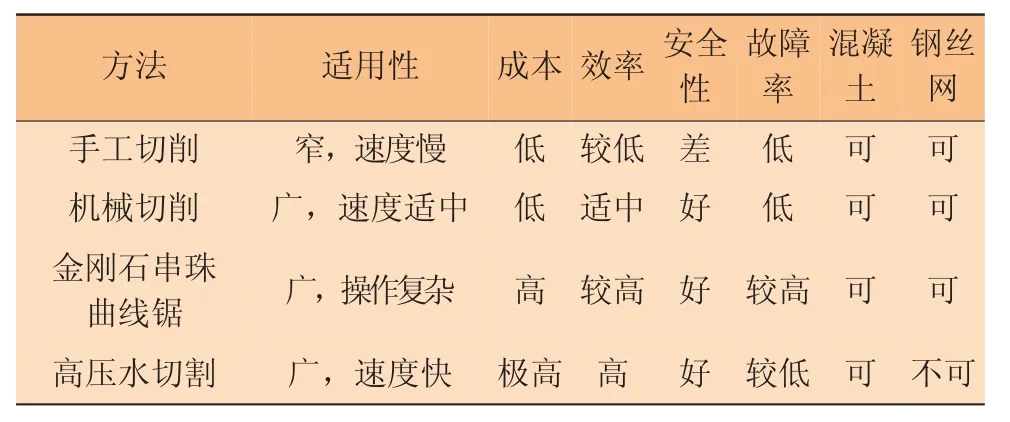

通过查阅各种资料,对比以上4种切削方法的优劣之处,结果见表1。由此可以看出采用手工切削、机械切削、金刚石串珠曲线锯法和高压水切割法这4种方法都可以进行管道混凝土层的切削,但是由于水平口对接施工的特殊性以及海上的恶劣施工环境,对切削方法的要求是不但要切削清除混凝土配重层,还不得伤害到管道的本体以及PE层。显然金刚石串珠曲线锯法不能很好地满足上述要求,而高压水切割和手工切削虽然满足工况,但前者成本极其昂贵,后者效率太低。综合考虑效率、成本、安全性和故障率等因素,机械切削法无疑是海底管道水平口对接施工时切割、清除混凝土配重层的最佳选择。

表1 切削方法的比较

2 海底管道混凝土配重层切削装置结构

在海底管道上涂覆的混凝土配重层,主要是钢筋混凝土或钢丝网水泥,其厚度不小于40 mm,且具有较高的密度和强度。为了将混凝土配重层切除,装置需要具有环向、轴向切削功能以及定位锁紧功能。一般的机械切削包括剪、锯、铣等几种方式,由于混凝土的成分混杂不均匀,且考虑到装置整体作业空间有限等问题,选择采用锯的方式进行切削。海底管道混凝土配重层切削装置主要由环向切削装置和轴向切削装置组成,适应管道直径355~914 mm。其中环向切削装置采用槽轮导向定位调节的方式,利用链轮传动实现装置沿管道的环向运动,具有爬行稳定和安装简捷的特点,满足切削装置结构紧凑、性能稳定可靠的设计要求,提高了切削装置的定位精度以及爬行的可靠性,确保设备在切削过程中的跟踪精度。同时,链条传动的可调节性,可使切削装置适应不同管径的切割。轴向切削装置采用齿轮齿条传动机构实现装置沿管道轴向方向的直线运动,采用V形块支撑链条连接的夹紧方式,方便快捷,稳定性高。其切削机构均采用齿轮齿条啮合的传动结构实现刀具的升降功能,切削过程中装置运行稳定,能够较好地实现机构环向与轴向运动、刀具的自动进给等功能[4]。

2.1 环向切削装置

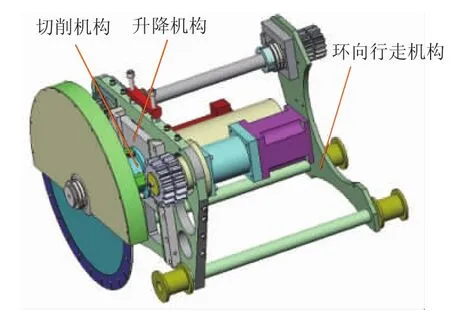

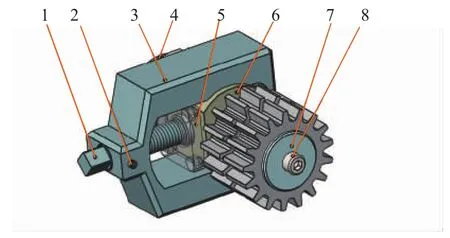

(1)环向切削装置结构如图1所示。外形尺寸为648 mm×534 mm×440 mm(用于准508 mm管道混凝土层切削的样机),主要由环向行走机构、升降机构和切削机构等组成。其中,环向行走机构如图2所示,由一个主动链轮,两个被动链轮,四个导向轮,两组张紧机构以及动力源组成。环向行走机构通过齿形链与同一侧的主动链轮、被动链轮啮合并绕管道一周,锁紧在管道上,另一条齿形链与另一侧的被动链轮啮合并锁紧在管道上。四个导向轮分为两组,分别卡在两条齿形链上,由主动链轮驱动,沿着齿形链提供的环形轨道运动。其中,动力源为直流减速电机,它与主动链轮之间通过键连接。定位板1和定位板2是其他机械结构的载体。张紧机构、导向轮轴、电机、减速机以及主动链轮、被动链轮都通过定位板1和定位板2间接连接在一起,组成一个整体结构。定位板1和定位板2则通过两个导向轮轴连接在一起。为了确保在工作过程中切削装置能够始终紧紧地沿管道环向行走,两个被动链轮侧分别设有张紧机构,用于齿形链的张紧调节。

图1 环向切削装置结构示意

图2 环向行走机构示意

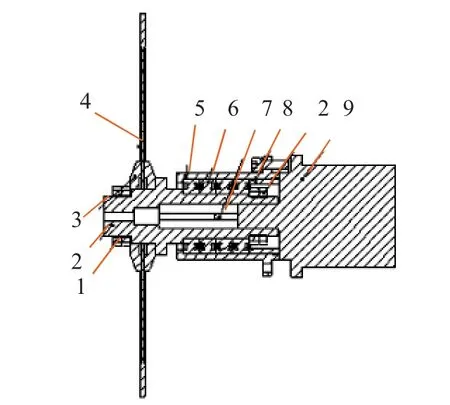

(2)张紧机构如图3所示。主要由手调螺杆、紧定螺钉、张紧基座、张紧轴、推块、轴套、轴端挡盖以及轴端锁紧螺钉组成。该机构通过张紧基座固定在定位板1和定位板2上。被动链轮通过张紧轴与张紧机构连接,张紧轴外套有轴套,推块与轴套通过螺栓连接。推块上开有凹槽,手调螺杆成阶梯状嵌在槽内,当手调螺杆向外拧动时推块向外移动,从而使张紧轴向外移动实现链轮的张紧。手调螺杆调整到需要位置后由紧定螺钉将位置锁紧。链条采用传动平稳、能承受冲击载荷的齿形链链条。考虑传动空间的限制,小链轮齿数选择17,传动比为1,因此大链轮齿数也为17。根据直流减速机转速3000 r/min,选择链条节距P=12.7 mm,通过查表最终确定链宽B=40.5 mm。为了防止齿形链在工作时发生侧向窜动,齿形链上设有导板,分为外导式和内导式两种。其中内导式齿形链,导板安装在链宽的1/2处,链轮开导槽,这种形式对销轴端部连接所受的横向冲击有缓冲作用,并可使各链节接近等强度,一般用于链宽B>30 mm的场合。

图3 张紧机构示意

(3)升降机构如图4所示。主要由导轨板1、镶条挡片、镶条、滑板、导轨板2、轴头端盖等组成。升降机构通过导轨板1和导轨板2上的螺纹孔固定在定位板1上。燕尾槽滑板一端加工为齿条形式,与齿轮啮合传动,将电机减速器的旋转运动通过齿轮齿条啮合转化为直线运动。燕尾形滑轨的间隙通过镶条调整,镶条通过镶条挡片固定在导轨板1上。滑板上开有螺纹安装孔,用于切削机构的安装。

图4 升降机构示意

(4)切削机构如图5所示。主要由圆螺母、主轴、护片、刀具、轴套等组成。刀具安装在主轴上,通过圆螺母实现轴向定位。主轴与轴套之间采用轴承支承,轴承一端通过主轴的轴肩定位,另一端通过圆螺母及套筒定位。轴套与减速电机分别通过螺栓连接固定在定位板1上。其中,刀具采用金刚石锯片。由于混凝土配重层成分混杂及不均匀性,一般的锯片不能满足切削要求,容易造成锯片损坏,因此本装置采用金刚石锯片。金刚石的莫氏硬度为10,具有超硬、耐磨、热敏、传热导、半导体及透远等优异的物理性能。且金刚石切割时振动较小,能在保持结构完整性的条件下切除大块混凝土,而且噪音小,灰尘环境下污染可控性强,无碎块,操作安全系数高。金刚石锯片一般分为以下三类,连续边缘锯片、刀头型锯片以及涡轮型锯片。其中,连续锯齿金刚石锯片,切割时需加水以保证切割效果;刀头型锯片切割速度较快,适合干、湿两种切割方法;涡轮型锯片的锯齿连续呈现涡轮状,均匀凸凹,在节块两侧开有沟槽,可减少侧面阻力,同时有利于切割产生的岩粉立即被携带排除,避免岩粉的重复碎片,有利于提高锯片的切割效率。综上所述,选择使用涡轮型金刚石锯片。

图5 切削机构示意

(5)金刚石锯片切削对比试验。切割不同材质,金刚石锯片具有不同的线速度、进给速度、工作方式,对金刚石锯片的两种不同工作方式进行了对比试验,结果如表2所示。切削过程中消耗的功率P=U(I1-I0),锯片工作电流为I1,空转电流I0为1.85 A,工作电压U一般为380 V。根据公式可以计算得出,切割混凝土时,切片慢速切割比快速切割功率少消耗14.3%;切割花岗岩时,切片慢速切割比快速切割功率少消耗12.2%。且慢速切割与快速切割相比,金刚石锯片的磨损率有所降低。通过两组试验对比,选用慢速深切。经试验论证,该结构形式的切削机构以及所选择的金刚石涡轮型锯片能够满足设计要求,锯片切削平稳,能够使切削工作顺利进行。

表2 金刚石锯片切削对比试验

2.2 轴向切削装置

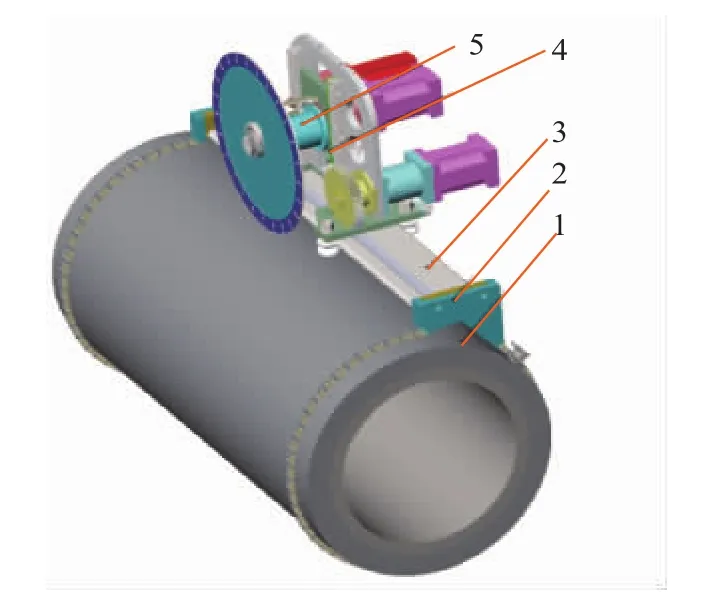

轴向切削装置结构如图6所示,其外形尺寸为543 mm×423 mm×320 mm(用于准508 mm管道混凝土层切削的样机),它由夹紧机构、轴向行走机构、升降机构和切削机构组成。

图6 轴向切削装置结构示意

(1)夹紧机构如图7所示。主要由滚子链、固定块和锁紧弯板组成。两套夹紧机构分别通过固定块安装在轨道机构的轨道底板两侧。为了保证轴向切削时刀具沿管道中心切割,固定块下端根据管径不同采用长度不等的的两个支脚。链条根据管径大小采用锁紧弯板将其固定在管道上。锁紧弯板成对使用,与链条两端通过螺栓连接,两个弯板再通过螺栓锁紧实现将装置固定在管道上。

图7 夹紧机构示意

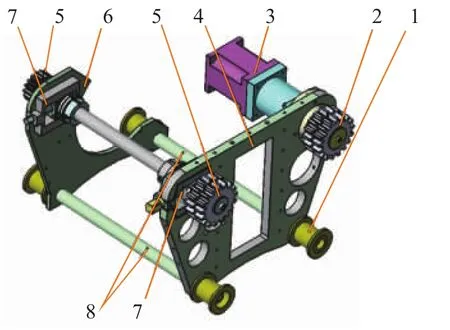

(2)轴向行走机构如图8所示。主要由轨道底板、齿条、齿轮、安装调节板、导向轮与电机减速机等组成。齿轮由直流减速机驱动,沿着嵌在轨道底板上的齿条直线行走,4个导向轮分两组分别安装在安装调节板两侧,导向轮设计成V形,轨道底板与导向轮配合的两端面也设计成V形,增大了两者的接触面积,以此确保机构在行走过程中的稳定性和安全性。另外在安装调节板一侧设有导向轮的预紧调节螺钉,方便导向轮的安装,并确保导向轮紧贴轨道底板的V形轨道行走。其升降功能与切削功能的实现原理与环向切削装置相同。

图8 轴向行走机构示意

3 海管混凝土配重层切削装置控制系统

控制系统主要功能:控制行走电机的正、反向转换,机头行走速度的调节,完成切削过程所必须的动作,调节锯片旋转速度。通过控制切削速度、深度,协调系统完成自动切削过程。

控制系统采用PLC控制,采用梯形图编程语言控制协调各个运动机构。其中刀具切削深度通过PLC发出的脉冲量进行控制,刀具旋转以及环向行走则是通过模拟量电压来控制其输出转速和力矩。考虑到现场操作的简易性,PLC控制柜采用人机界面触摸屏模式。由于设备施工现场环境恶劣,采用了防水航空插头。控制系统包括自动和手动两种工作模式。自动模式中,需要根据待切割管道配重层的厚度及材质设置进刀量及进刀次数,并设置刀具旋转速度和装置行走速度,按下启动按钮则装置开始工作直至完成设定的进刀次数,即完成配重层的切割。手动模式下,需要依次设定各参数,而切削装置也依设定顺序依次动作。无论是自动还是手动模式,均可以在工作过程中根据实际需要随时调整触摸屏上各参数,以使切削工作顺利进行。

4 切削工艺试验

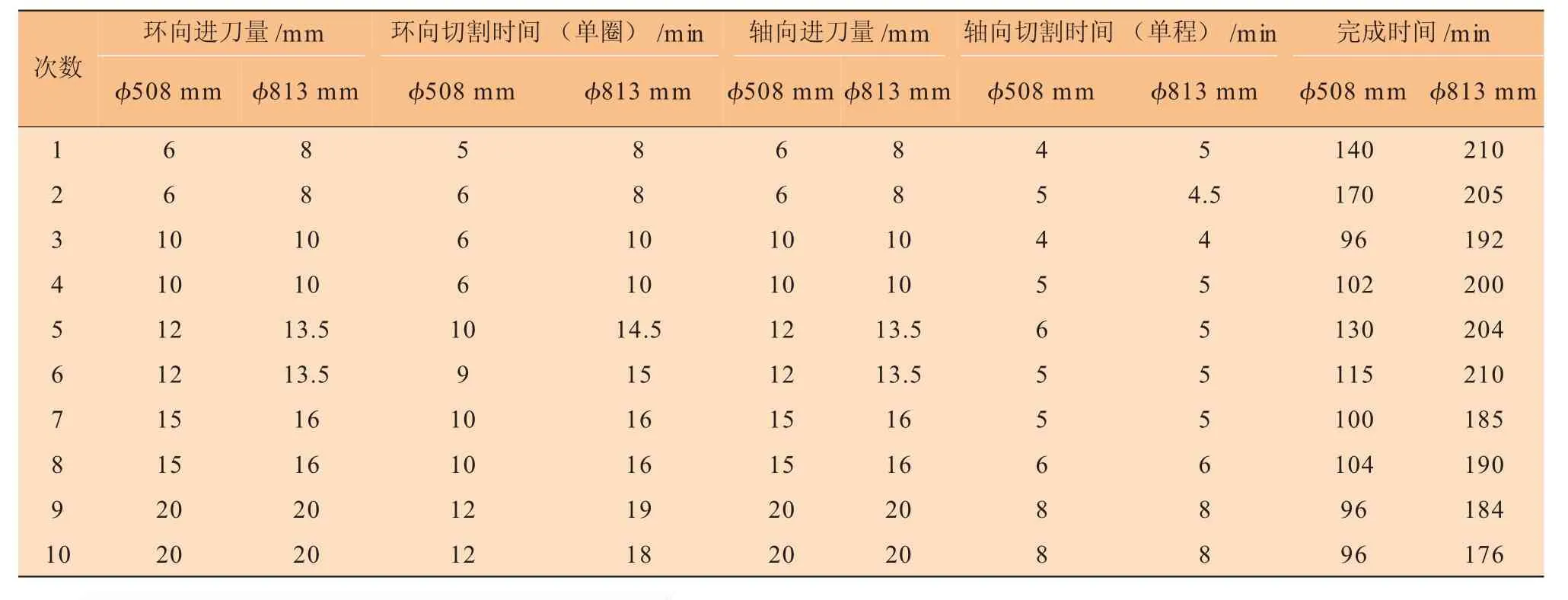

切削采用海底管道混凝土配重层切削装置,其中控制系统采用了可编程控制器,各项数据均显示在屏幕上。切削装置可适应切削不同管径的海底管道混凝土层,试验分别采用直径为508、813 mm的X80钢管,混凝土配重层厚度分别为60、80 mm,完成500 mm长的混凝土层切削工艺试验,其中环向切割片直径400 mm,轴向切割片直径300 mm,得到的试验数据如表2所示。图9所示为切削工艺试验,图10为切削后的管道。

表2 切削试验数据

图9 切削工艺试验现场

图10 切削效果

从表2中的数据可以看出,在环向进刀量与轴向进刀量均为20 mm时,装置的性能最优,效率最高。试验表明,该设备切削时运行稳定,操作可控性好,工艺参数合理,满足管道水平口对接的混凝土配重层切削要求,效率较手工操作提高2倍以上,且切缝整齐,不伤及管道PE层,明显降低了工人的劳动强度,大大缩短了工作时间。

5 结束语

此次开发研制的适用于海底管道水平口对接施工的混凝土配重层自动切削装置及其配套的切削工艺可降低施工费用,能够适应海上快速、高效的作业要求,使铺管作业提高到一个新的水平。