富水砂层地铁施工中的土压平衡式盾构机喷涌控制技术

2018-09-06朱海军周明洋

朱海军 周明洋

中建三局基础设施工程有限公司 湖北 武汉 430070

1 工程地质和水文地质条件

1.1 工程地质条件

武汉地铁某区间位于长江北岸一级阶段,距长江最近距离为1.5 km。隧道位于城市主干道正下方,车流量大,施工控制要求高。

区间土层从上至下依次为:①1杂填土,②2素填土,③1黏土,③5粉质黏土、粉土、粉砂互层,④1粉砂,④2粉细砂,⑤砂砾卵石。

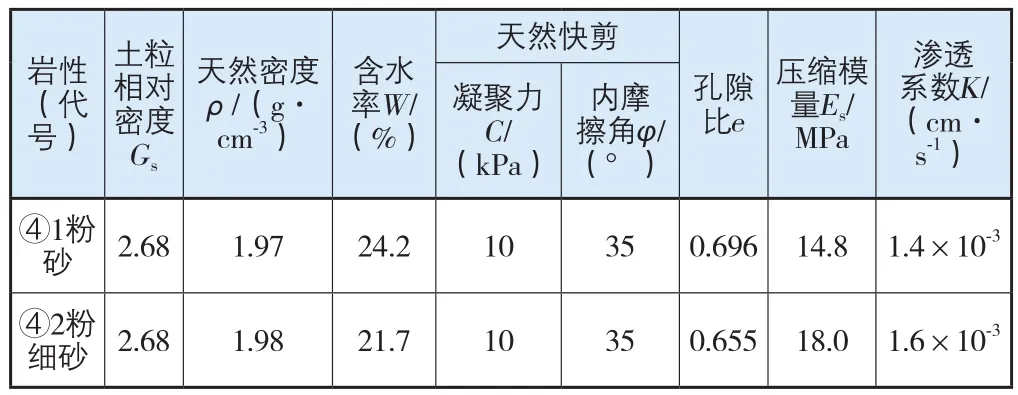

根据地质勘察报告和隧道纵断面设计图,35~200环为下坡段,隧道顶板埋深11.1~17.7 m,穿越④1粉砂层和④2粉细砂层;200环以后标准段隧道顶板埋深15.9~18.1 m,主要穿越④2粉细砂层[1-2]。盾构穿越地层物理参数统计见表1。

表1 地层物理参数统计

1.2 水文地质条件

孔隙承压水为本区主要地下水,主要赋存于④1粉砂、④2粉细砂和⑤砂砾卵石层中,与上覆③5粉质黏土、粉土、粉砂互层构成统一承压含水层。含水层顶板为微弱透水的黏性土。下坡段承压水头高度8.0~14.7 m,标准段承压水头高度14.7~17.5 m。

2 施工过程发生的喷涌事件

区间盾构始发阶段采用“泡沫+膨润土浆液”对渣土进行改良(表2)。一般施工经验认为,改良后渣土坍落度在16~20 cm间,即可满足盾构施工要求。

表2 渣土改良添加剂

掘进期间,35~200环为下坡段,坡度2.7%。盾构掘进至140环时,螺旋机闸门间断出现喷涌现象,随着隧道埋深增加,喷涌现象逐渐加重。施工中采用以下应对措施:严格控制掘进速度,保持在30~45 mm/min;增加泡沫注入量,每环(长1.5 m)泡沫原液用量提至80~100 kg;提高膨润土浆液黏度,适量减少膨润土浆液注入量;严格控制出土量,防止出现超挖现象。

经反复调试,喷涌现象有所减轻,掘进能正常进行。但随着隧道埋深继续增加,喷涌现象又逐渐加重,“泡沫+膨润土”的渣土改良效果已不能满足施工要求。

3 螺旋机喷涌原因分析

3.1 盾构机土压平衡原理

盾构机掘进过程中,刀盘切削下来的渣土在土仓和螺旋机排土器内部堆积,渣土压力作用于开挖面,以平衡开挖面上的水土压力。由于盾构机在掘进过程中,渣土以塑性流动状态随螺旋机连续排出,故此时盾构机的土压平衡为动态平衡。若排土口处的出渣速率不受控制,则动态平衡被打破,开挖面的稳定性难以保证。

3.2 喷涌机理分析

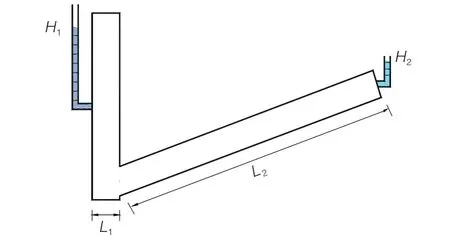

在富水砂层中,渣土喷涌与天然地基的流土破坏现象类似,都是由于渗流力作用引起土体颗粒悬浮和移动,因此可借鉴地基发生渗流破坏的机理分析喷涌发生的原因(图1)。假设盾构机刀盘切削下来的土体未添加改良剂。

图1 盾构机喷涌渗流模型示意

假设土仓和螺旋机内砂性土中的渗流符合达西定律,则可得式(1):

式中:v——断面平均渗流速度,cm/s;

K——土的渗透系数,cm/s;

i——水力梯度,由式(2)可得。

式中:H1、H2——开挖面和螺旋机排土口处的水头高度,其中H2=0 m;

L1、L2——渗流路径长度,根据盾构机结构参数L1=1.0 m,L2=9.9 m。

渗流发生时,水流对土颗粒施加一种渗流作用力,单位体积土颗粒受到的渗流作用力称为渗流力J,其可按式(3)计算:

式中:γw——水容重,kN/m3;

i——水力梯度。

当渗流力与排土口土体浮容重γ'相同时,土体呈现悬浮状态,此时的水力梯度称为临界水力梯度icr。

式中:Gs——土粒比重;

e——土的孔隙比。

当i<icr时,土体稳定;当i>icr时,土体喷涌。

由式(2)和式(4)可以看出,提高土体稳定的方法主要有:减小i值,即减小水头差或使渗透路径变长;增大icr值,即减小土体孔隙比。将表1中④2粉细砂的物理特征参数代入式(5)得icr=1.0;代入式(2)中,得H1=10.9 m,即当开挖面水头高度大于10.9 m时,螺旋机排土口处渣土将发生喷涌。由于在盾构掘进中通过刀盘向开挖面施加压力注入泡沫,注入的压力反作用于土仓内土体,且螺旋机内土体处在被动搅拌作用下,实际发生喷涌时的开挖面水头高度将小于理论计算高度。

以上分析是在假设土仓内土体未添加改良剂的情况下,在实际施工中,土仓内土体一般加入泡沫和膨润土浆液进行改良。泡沫和膨润土填充砂土颗粒中的空隙,使得孔隙比减小,黏度增加。改良后的砂性土对渗流水具有较大的黏滞阻力,只有当水力梯度达到某一数值,克服了黏滞阻力以后,渗流才能发生[3]。渗流开始发生时的水力梯度即为改良后渣土的起始水力梯度ib,如式(6)所示:

v=K(i-ib) (6)

其中,渗流速度与渣土渗透系数和水力梯度呈线性正相关。经过以上分析,可以得出喷涌发生的几个理论条件:1)对未经改良的渣土,当开挖面水压力过大导致水力梯度大于临界水力梯度时,发生喷涌。

2)改良后渣土的孔隙比有所减小,发生渗流的临界水力梯度增加,但不足以抵消开挖面水压力增大的水力梯度,发生喷涌。

3)改良后渣土的黏度不高,渗透系数较大,渗流速度无明显降低,导致渗流量较大,加重渣土喷涌问题。

3.3 实际喷涌发生的临界条件

参考国内外学者研究成果,结合诸多工程实例,一般可认为螺旋机自身的压缩效应和排土闸门可以抵抗10 kPa (1 m水柱)的水压力和3 cm3/s的渗流量,水压力和渗流量中的任一指标低于这2个值,都可以认为不会发生喷涌;若2个指标同时超出以上2个标准,则视为喷涌发生。在满足喷涌发生的条件后,如果排土口水流量Q>4 m3/s且大于20 kPa(2 m水柱)的水压力时,可以考虑会发生严重的喷涌,除此之外均视作轻微喷涌[4]。以本区间180环处为例,假设渣土未经改良,计算发生喷涌的可能性。

1)计算水压力指标。根据勘察报告,180环开挖面处承压水头高度为H1=14.2 m。将渣土发生渗流破坏的临界水力梯度icr代入式(2),求得临界状态下排土口处水头高度H2'=3.3 m,实际排土口处水头高度H2=0 m,其水压力P2=γw(H2'-H2)=33 kPa>20 kPa。

2)计算排水量指标。将表1中数据代入式(1)、式(2),求得v=2.08 cm/s。排土口渗流量Q=v·A=13.2 cm3/s>4.0 cm3/s。A为螺旋机内径,取900 mm。经过计算,180环排土口处的水压力和排水量指标均远大于临界条件下的指标值,将会发生严重喷涌。在实际施工中,即使使用“泡沫+膨润土浆液”进行渣土改良,依然存在较为严重的喷涌。事实证明,在高水压砂层中,“泡沫+膨润土浆液”作为改良渣土添加剂已经不能满足盾构施工要求。

4 现场渣土改良试验

经过分析,解决螺旋机喷涌问题的关键在于改良渣土的渗透性和渣土黏度,改良后的渣土应当具有较小的孔隙比,较低的渗透性,合适的黏度以及较好的流动性。

泡沫中的活性剂分子可吸附在土颗粒表面,并填充到土颗粒间空隙中,并在压力作用下一段时间内稳定存在,起到降低渗透性、提高流动性、减小摩擦角的作用;高分子聚合物中的高吸水性树脂类聚合物可吸收比自身体积大几百倍的水而不溶于水,填充土颗粒空隙,形成高黏性溶胶,降低渗透性。施工中采用“泡沫+高分子聚合物”添加剂进行渣土改良试验,分别选用市售“盾友”牌泡沫剂和“合东双”牌高吸水性树脂类高分子聚合物。

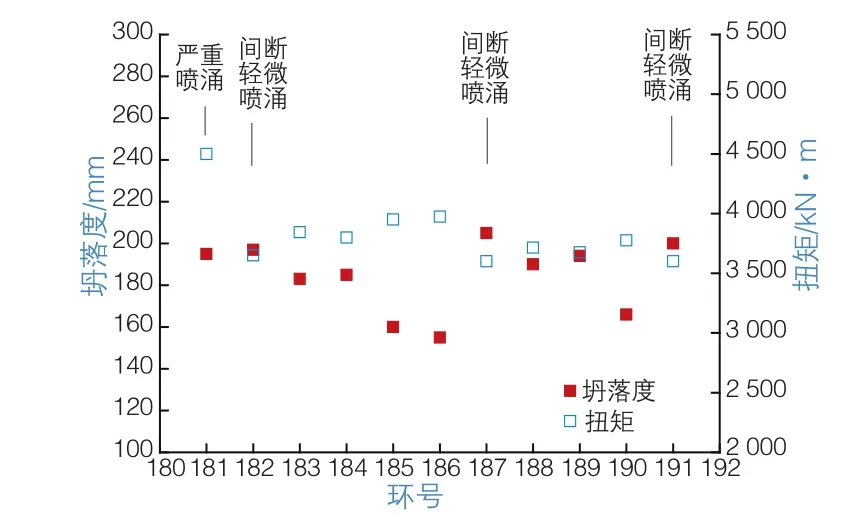

施工现场选择182~191环作为渣土改良试验环。在盾构机自带膨润土罐中放满清水,然后启动搅拌机,按照水量计算好准备投入的高分子聚合物,在搅拌的同时均匀地撒入高分子聚合物,搅拌约20 min形成均匀的高分子聚合物溶液。高分子聚合物溶液注入率控制在8%左右,浓度分别设定为0.05%、0.10%、0.15%;泡沫溶液中泡沫原液比例设定为2.50%和3.00%,注入率控制在70%左右。现场取螺旋机排土口处渣土测坍落度,观察排土口喷涌情况,同时记录推力、刀盘扭矩,现场试验结果见表3。

表3 现场试验结果记录

在181~191环推进中,盾构机推力控制在24 300~ 25 600 kN,推进速度40~55 mm/min。现场试验结果表明,“泡沫+高分子聚合物”作为渣土改良添加剂对喷涌现象具有明显的控制效果,说明高分子聚合物显著降低了渣土渗透性,起到了防透水性能。随着高分子聚合物溶液浓度的提高,渣土黏度增加,坍落度减小,刀盘扭矩增大;泡沫能增加渣土流动性,降低刀盘扭矩,但泡沫添加量不宜过多,否则会有增加螺旋机喷涌的风险(图2)。

图2 渣土坍落度和刀盘扭矩

在正常推进过程中,泡沫原液比例控制在2.50%~ 3.00%,高分子聚合物溶液浓度0.10%~0.15%,同时根据地下水位、隧道埋深进行调整。严格控制土仓压力、推进速度、螺旋机转速和出土量。在后续长约1 200 m的富水砂层推进中,喷涌问题得到有效控制,顺利实现隧道贯通,取得较好的社会和经济效益。

5 结语

本工程土压平衡盾构机穿越富水砂层时出现严重的喷涌现象,在此基础上建立喷涌发生的渗流模型,对喷涌发生机理进行分析和验算。同时,现场渣土改良试验取得了明显效果。经分析与试验,本文主要得出以下结论:

1)“泡沫+膨润土”作为渣土改良添加剂,不适用于高水压砂层,容易出现喷涌问题。

2)富水砂层中,水压力高、渣土孔隙比大、渗透性强、黏度低,是喷涌发生的主因,具体表现为当螺旋机排土口处水压力和渗流量超过临界条件时,将发生喷涌。

3)“泡沫+高分子聚合物” 作为渣土改良添加剂,结合地层条件选择合理的配比,对喷涌有较好的控制效果。