含杂质超临界-密相CO2管道输送工艺参数优化

2018-09-05陈兵巨熔冰白世星任科洋曹双歌

陈兵 巨熔冰 白世星 任科洋 曹双歌

西安石油大学

CO2捕集、利用及封存(CCUS)作为一种新兴的前沿技术,不仅能够有效地减少CO2的排放量,也是维持国内油田稳产增长的需要[1-3]。CO2输送作为CCUS技术的中间环节,承担着将CO2从捕获地输送到封存地的重要任务,对整个CCUS技术的成功运营起着至关重要的作用[4-6]。结合原油、天然气管道的经验可知,管道输送具有输量大、占地少、管道输送建设周期短、费用低、安全可靠性高、连续性强且耗能少、成本低、效益好等优点[7-9]。由于具有以上优点,CO2管道输送已经在国外得到迅速发展并已成功应用于实际运营。依据输送相态的不同,CO2输送方式有气态、液态、超临界-密相3种,根据国外40多年的CO2管道运输经验,由于超临界-密相CO2具有类似于液体的高密度和类似于气体的高扩散性与低黏度,被认为是最经济的管道输送方式。但在我国,超临界-密相CO2管道输送目前还处于起步阶段,基础研究与工艺技术的研究都较为欠缺,加上捕集到的CO2含有一定量的杂质,如何把大量含杂质的超临界-密相CO2从气源地规模化地输送到注入地这一关键技术还没有解决。随着我国CCUS技术走向规模化和商业化,超临界-密相CO2输送管道的建设将是一个必然的选择。因此,对超临界-密相CO2管道输送工艺的研究具有一定的现实工程意义,可以为超临界-密相CO2管道输送设计提供必要的依据和技术支撑。

1 CO2物理特性

1.1 纯CO2相态

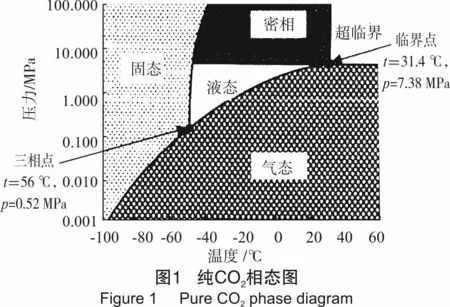

纯净的CO2无色、无味、不可燃,在常温常压下以气态形式存在。由图1可知,CO2的临界点为tc=31.4 ℃,pc=7.38 MPa,在超临界区域内,CO2不再区分气相和液相,且超临界相与密相有共同的压力区间,只是密相温度略低于超临界相,所以超临界相和密相在性质上有更多的相似性。

1.2 含杂质的CO2相态

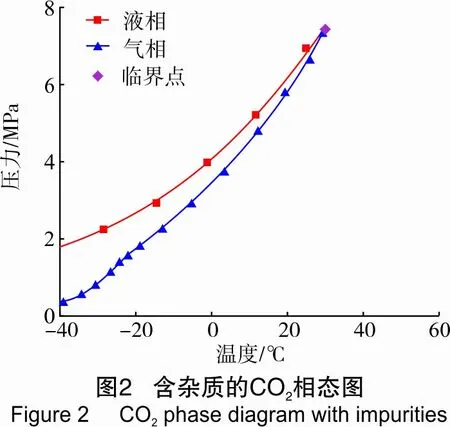

杂质的存在会改变CO2的相态特征,进而影响管道的输送工艺。表1所列为国内某油田30×104t/a CCUS项目中所使用的CO2气体组分,利用HYSYS软件模拟其相态图,结果如图2所示。

表1 气源组分参数表Table 1 Gas source components parameters list气体组分摩尔分数/%气体组分摩尔分数/%CO298.804N20.333 8H20.043 5H2S0.000 6CO0.767 5CH3OH0.036 5CH40.013 5H2O0.000 02

由图2可知,相较于纯CO2的临界点(tc=31.4 ℃,pc=7.38 MPa),含杂质改变了CO2的临界点(tc=30.37 ℃,pc=7.55 MPa),且在相态图中出现了两相区,所以输送含杂质的CO2更加困难,在输送过程中要严格控制输送温度与压力,避免输送过程中出现两相区。

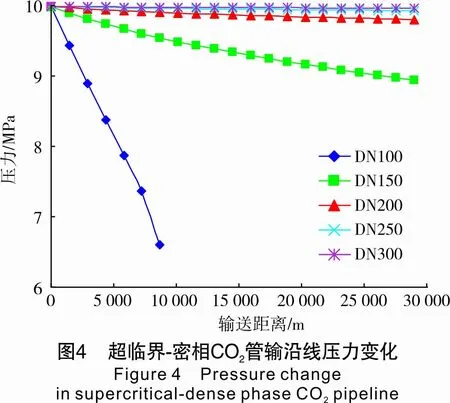

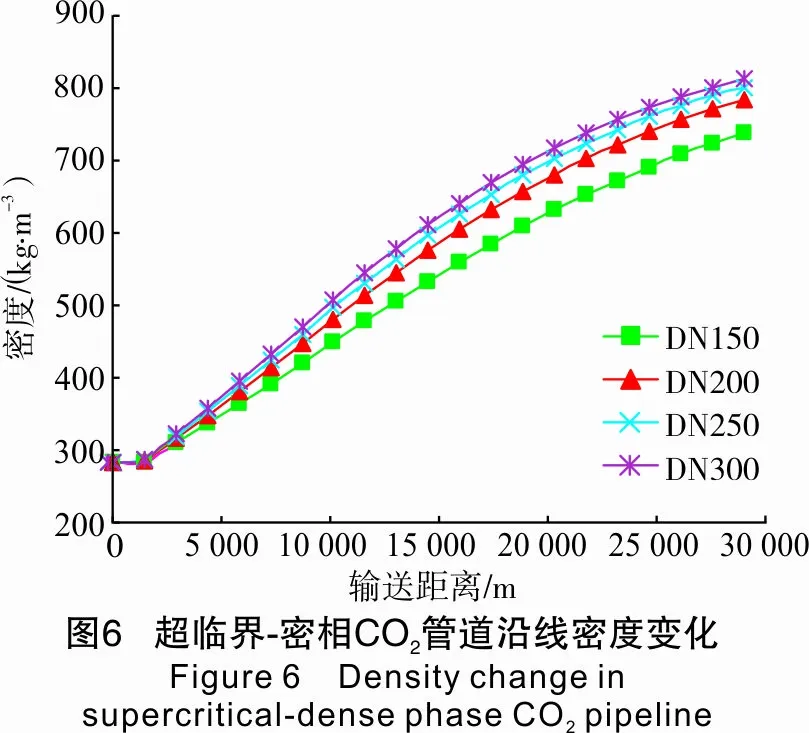

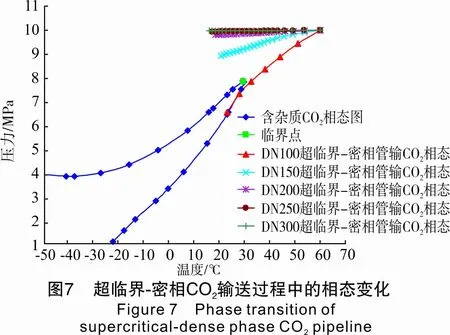

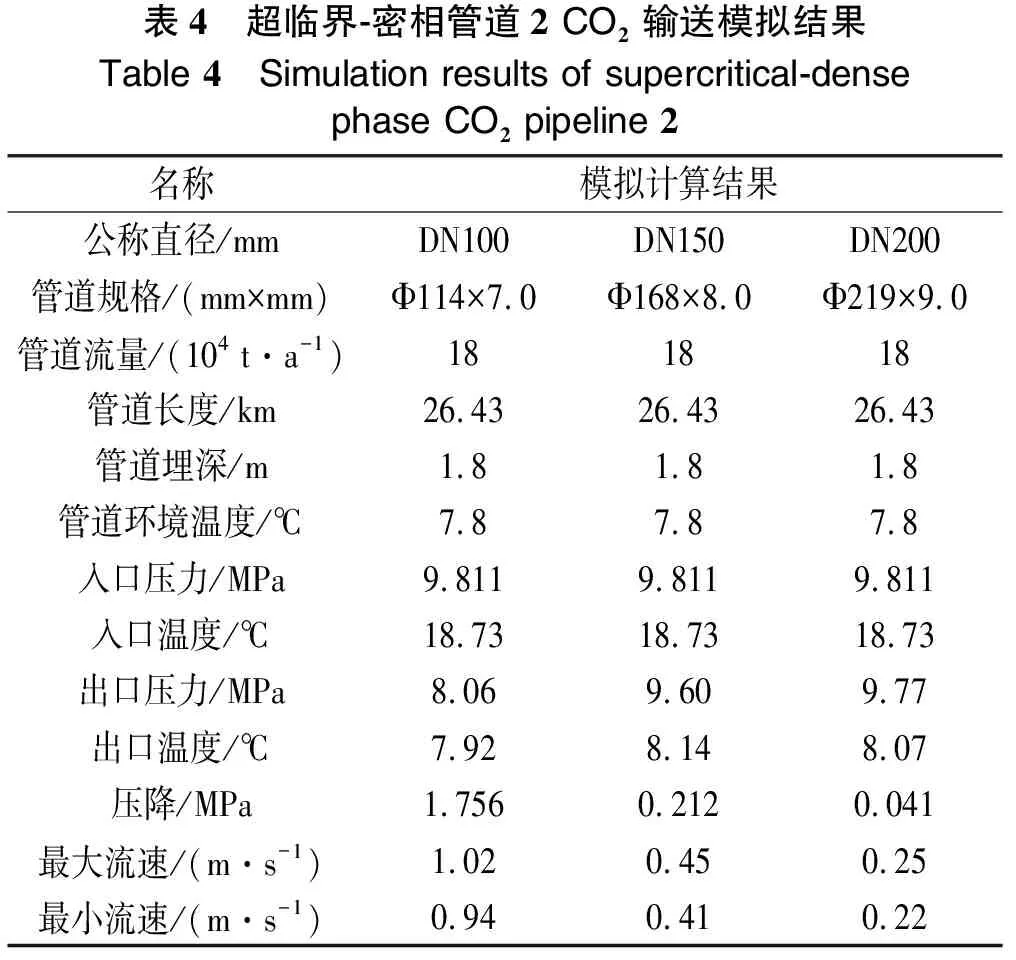

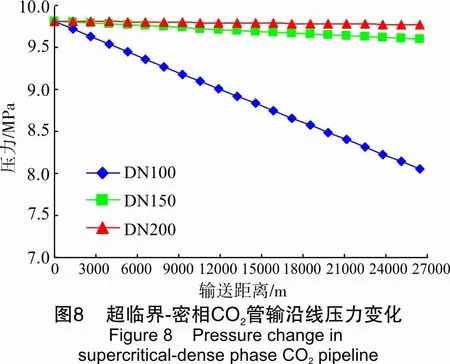

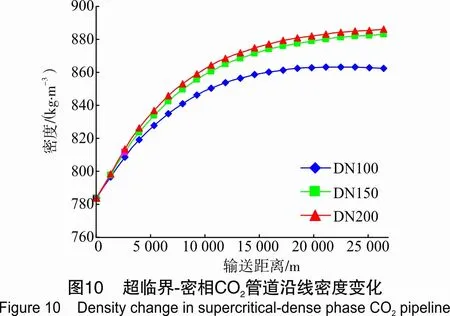

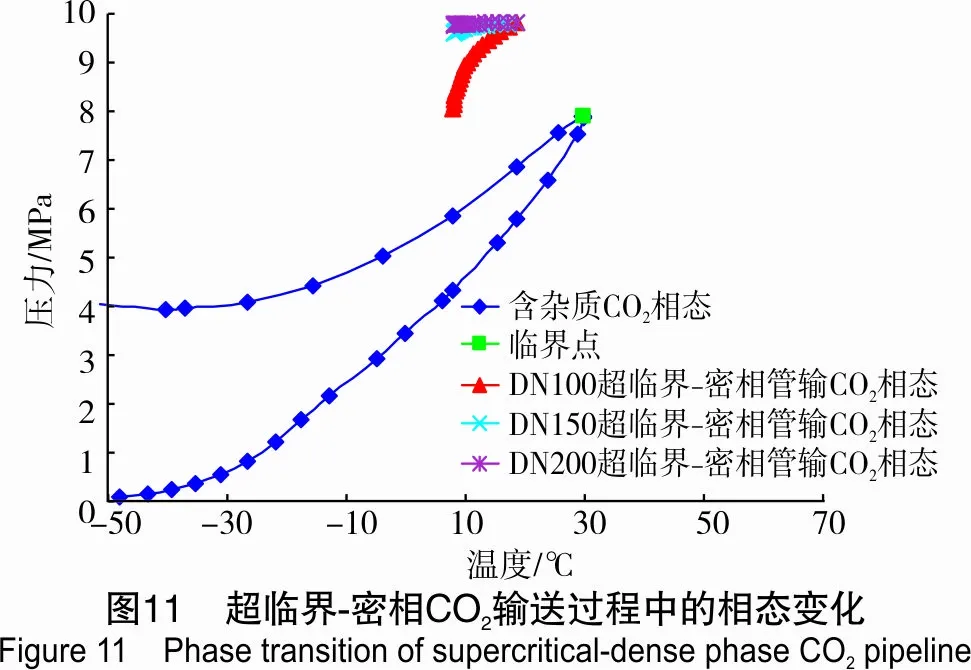

2 含杂质的CO2状态方程的确定

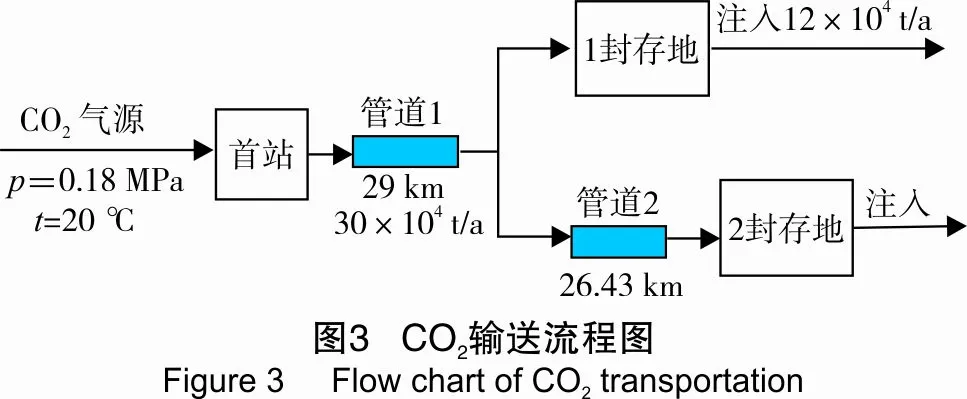

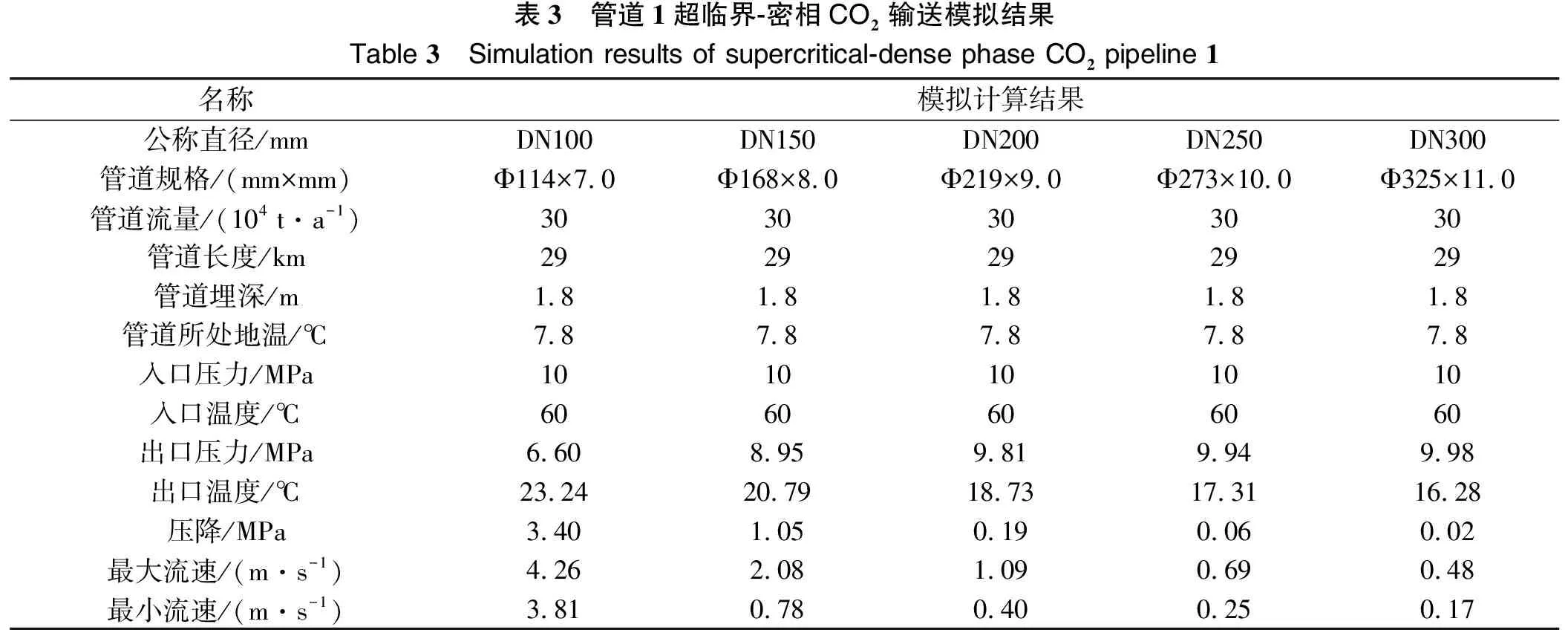

目前,用于预测含杂质的CO2的状态方程还没有达到共识,主要用到的状态方程有:Peng-Robinson(PR)方程、Benedict-Webb-Rubin-Starling(BWRS)方程和GERG-2008方程等。现用于模拟计算含杂质的CO2物理性质的状态方程都是在结合相关文献的基础上,对一些有效实验数据进行对比评估而得出如下结论:在条件为7 MPa 尽管国外CO2管道运营已经有超过40年的经验,但目前还没有统一的输送标准。目前,主导CO2管道设计运行的主要是欧美国家的相关经验和标准,如ASME B31.4-2016《液态烃和其他液态管道输送》和BS EN 14161-2011《石油天然气工业.管道运输系统》,这些规范虽然不是专门针对CO2输送管道的,但现有的CO2管道设施都是根据上述油气管道规范和标准进行设计的[12-13]。我国目前还没有针对CO2输送管道的相关标准规范,国内指导CO2管道输送的标准是在参考ISO 13623-2009《石油和天然气工业.管道输送系统》、ASME B31.4-2016《液化烃和其他液体用管道输送系统》、ASME B31.8-2014《输气和配气管道系统》的基础上完善的。虽然CO2存在其特殊性,但我国CO2管道的设计主要借鉴我国油气输送管道设计和相关的油气输送管道标准[13]。 以国内某油田开展30×104t/a CCUS项目为例,首先通过管道1输送。管道1长度为29 km,从该油田输送至1封存地增压后,其中12×104t/a的CO2用于驱油利用,另外18×104t/a的CO2通过管道2输送至2封存地。管道2长度为26.43 km,在2封存地增压后驱油利用。具体的输送流程图如图3所示。 管径的计算公式如式(1): (1) 式中:D为管道理论内直径,mm;Q为管道流量,m3/h;v为经济流速,m/s,一般工业上认为超临界-密相CO2输送管道的典型经济流速应限制在1~5 m/s之间。 管壁厚度的确定按照ASME B31.4-2016和ASME B31.8-2014中关于壁厚的计算公式,如式(2)[14]: (2) 式中:δ为钢管计算壁厚,mm;p为设计压力,MPa;D为钢管外径,mm;σs为钢管的最小屈服强度,MPa;F为强度设计系数,野外地区:F=0.6,居住区等:F=0.5;φ为焊缝系数,无缝钢管φ=1;T为温度折减系数,当温度低于120 ℃时,T=1.0;C为腐蚀裕量,根据所输介质的腐蚀性的大小确定其值,当所输介质中不含腐蚀性物质时,C=0,当所输介质中含腐蚀性物质时,C=0.5~1 mm。 按照管道各参数的计算方法,对各参数进行设计估算,并综合GB/T 17395-2008《无缝钢管尺寸、外形、重量及允许偏差》,选定的管道规格如表2所列。 捕集到的CO2气体的初始状态为t=20 ℃,p=0.18 MPa,并不满足超临界-密相CO2输送条件,所以需在首站进行增压后达到输送所需要的相态。结合国外多年输送经验,初步选取管道1的入口压力为10 MPa、入口温度为60 ℃,管道不设保温层,管道前端以超临界状态进行输送。随着沿线温度降低,若温度降低到临界温度以下,CO2将以密相状态进行输送。管道1中CO2的出口压力、温度作为管道2的入口压力和温度。 采用Pipephase软件完成超临界-密相CO2管道输送工艺的模拟计算。PipePhase软件适用于油气生产网络和管道传输、分布系统计算,可处理单相气液体、CO2等各种流体类型,能够综合考虑流体的温度、压力、物性、流量和周围介质温度、流量等性质以及传热系数等,并由此计算出整个管网的温度分布等,是全球油气生产和设计公司首选的管道输送工艺模拟计算软件。模拟计算管道1在不同管径下的工艺参数变化规律,结果见表3和图4~图7。 表2 CO2输送管道参数Table 2 Parameters of CO2 pipeline管道参数参数值管道1公称直径/mmDN100、 DN150 、 DN200 、 DN250、 DN300管道1外径与壁厚/(mm×mm)Φ114×7.0、Φ168×8.0、Φ219×9.0、Φ273×10.0、Φ325×11.0管道1流量/(104 t·a-1)30管道1长度/km29管道2公称直径/mmDN100、DN150、DN200管道2外径与壁厚/(mm×mm)Φ114×7.0、Φ168×8.0、Φ219×9.0管道2长度/km26.43管道粗糙度/mm0.045 7埋深/m1.8管道所处土壤温度/℃7.8 表3 管道1超临界-密相CO2输送模拟结果Table 3 Simulation results of supercritical-dense phase CO2 pipeline 1名称模拟计算结果公称直径/mmDN100DN150DN200DN250DN300管道规格/(mm×mm)Φ114×7.0Φ168×8.0Φ219×9.0Φ273×10.0Φ325×11.0管道流量/(104 t·a-1)3030303030管道长度/km2929292929管道埋深/m1.81.81.81.81.8管道所处地温/℃7.87.87.87.87.8入口压力/MPa1010101010入口温度/℃6060606060出口压力/MPa6.608.959.819.949.98出口温度/℃23.2420.7918.7317.3116.28压降/MPa3.401.050.190.060.02最大流速/(m·s-1)4.262.081.090.690.48最小流速/(m·s-1)3.810.780.400.250.17 从图4可知:①管径越小,压降越多且压降幅度越大;②管径为DN100时,随着管输距离增加,管道内CO2压力迅速降低至临界压力以下,在8.7 km处,由于压力降低较多,管道停止运行,故DN100管道不适合超临界-密相输送;③DN150管道相比另外3个管道压降较大,而DN200、DN250及DN300管道内压力变化趋势相当。 从图5可知:①随着管输距离的增加,CO2温度降低,且降低幅度逐渐减小,而不同管径对温度降低程度的影响不大;②在输送过程中,CO2的温度逐渐降至临界温度以下,此时CO2以密相输送。 从图6可知,随着管道输送距离的增加,管道内CO2密度增大。由于管道内CO2密度受温度和压力两个因素的影响,所以CO2密度呈抛物线型增加,且CO2密度随管道内径的增加而增加。 从图7可知,除DN100管道在输送过程中进入了两相区,其他4种管道在整个输送过程均可将相态维持在超临界-密相区域,故除DN100管道外,其余均满足超临界-密相输送要求。 通过模拟可知,除DN100管径外,其他4种管径均可满足超临界-密相CO2管道输送工艺要求。综合整个输送流程,管道出口CO2的状态决定着封存地注入压缩机的功率,即在不考虑管道成本的条件下,管道出口处CO2的压力越高越好。比较4种管道输送的压降,DN150的管道压降较大,故不适合管道超临界-密相CO2输送;DN200、DN250及DN300三种管径的管道,超临界-密相CO2压力变化趋势相当。故从管道基础建设方面而言,DN200为该油田CCUS项目管道1最佳超临界-密相CO2输送管径。 以管道1中CO2的出口压力、温度为管道2的入口压力和温度,即管道2的入口参数为p=9.81 MPa,t=18.73 ℃。模拟结果见表4及图8~图11。 表4 超临界-密相管道2 CO2输送模拟结果Table 4 Simulation results of supercritical-dense phase CO2 pipeline 2名称模拟计算结果公称直径/mmDN100DN150DN200管道规格/(mm×mm)Φ114×7.0Φ168×8.0Φ219×9.0管道流量/(104 t·a-1)181818管道长度/km26.4326.4326.43管道埋深/m1.81.81.8管道环境温度/℃7.87.87.8入口压力/MPa9.8119.8119.811入口温度/℃18.7318.7318.73出口压力/MPa8.069.609.77出口温度/℃7.928.148.07压降/MPa1.7560.2120.041最大流速/(m·s-1)1.020.450.25最小流速/(m·s-1)0.940.410.22 由图8可知:①管径越小,压降越多且降幅越大,其中DN100管道压降最大达1.756 MPa;②无论管道2的管径大小如何,在整个输送过程中,管道内CO2压力均保持在临界压力以上。 由图9可知:①随着管输距离增加,管道内CO2温度逐渐降低,且降低幅度逐渐减小,最终达到管道所处环境温度;②不同管径对管道内CO2温降程度影响差异不大,即不同管径下管道内CO2温度变化趋势相当;③在输送过程中,CO2温度低于临界温度,处于密相区域。 由图10可知:①随着管输距离增加,由于CO2密度受温度和压力两个因素影响,管道内CO2密度呈抛物线型增加;②CO2密度随管道直径的增加而增加。 由图11可知,在整个输送过程中,管道内CO2一直处于单一稳定的密相,输送过程中没有进入两相区域,故3种管径均满足超临界-密相输送要求。 模拟结果显示3种管道均可满足管道2超临界-密相CO2管道输送工艺的要求。管道2出口CO2的状态决定着封存地2注入压缩机的功率,即在不考虑管道成本的条件下,管道2出口处CO2的压力越高越好。模拟结果显示,管道内压降随着管径的增大而减小,所以管径越大,管道出口压力越大。比较3种管径的管道出口压力可知,DN100管径的压降为1.756 MPa,而DN150和DN200的管道压降相差不大,故从管道基础建设方面而言,DN150为该油田CCUS项目管道2最佳超临界-密相输送管径。 当前超临界-密相CO2管道运输是影响CCUS工程项目开展实施的关键环节,但在我国超临界-密相CO2管道输送目前还处于起步阶段,基础研究与工艺技术的研究都较为欠缺。因此,本研究以国内某油田30×104t/a CCUS项目为例,通过模拟计算确定不同输送距离下超临界-密相CO2最优管径参数,为后续CCUS项目大规模开展提供理论依据和技术支撑。随着实验成功和工业化应用的发展,下一步的工作是考虑含杂质超临界-密相CO2输送管道的规划与建设,在点对点输送的基础上开展CO2管网输送的研究,并将研究工作进一步落实到工艺上,得出具有广泛应用的更为具体的工艺参数。3 CO2管道设计标准规范建议

4 计算模拟示例

4.1 CO2输送管道参数确定

4.2 超临界-密相CO2管道入口参数

4.3 超临界-密相CO2管道1输送

4.4 管道2超临界-密相CO2输送

5 结 语