基于信号处理的故障实时在线诊断与处理

2018-09-05王红

王红

(陕西交通职业技术学院汽车工程学院 陕西 西安 710018)

引言

随着计算机技术、智能信息技术、自动化技术及传感器技术的发展,机械设备的结构越来越复杂,功能也越来越多,故障问题也呈现出隐蔽性,不易被发现。因此,机械设备的在线故障诊断与监测越来越受到重视。当前已经实现了机械设备故障的在线实时诊断,及时对机械设备进行提前预判来早期发现问题。但是,在线故障的诊断需要以信号特征的自动识别为基础,其信号特征识别的准确性,直接影响故障诊断的可靠性。

根据以往的研究可知,机械设备故障信号特征识别中小波分析方法效果较好,在信号去噪方面有着其独到的优越性[1-3]。双树复小波变换(dual-tree complexwaveletpacket transform,DT-CWPT) 是一种新型的小波变换,可以实现高频部分的细分,并且使整个频段的频率分辨率有所提高,降低了有效信息的丢失,同时具有近似平移不变性及较小的频率混叠等优良特性,在图像处理、心电信号处理和故障诊断[4-6]等方面取得了良好的应用效果。

在机械故障诊断技术中,需要设置滤波参数,实现信号的带通滤波处理。由于功率谱不能对信号中的瞬态现象进行高效提取和检测,因此,Dwyer基于短时傅里叶变换提出了谱峭度(spectralkurtosis,SK),在这之后Antoni对谱峭度进行了进一步地规范,提出了峭度图即谱峭度快速算法。由于不同频段呈现出不同的峭度值,由此可确定最佳的频带中心和宽带中心。因此本文提出了基于双树复小波包变换改进峭度图的机械故障信号处理方法,克服了原峭度图分析中滤波器变化少的缺点,谱分析的分辨率相应得到提高。

1 机械设备在线监测与故障诊断系统的基本概述

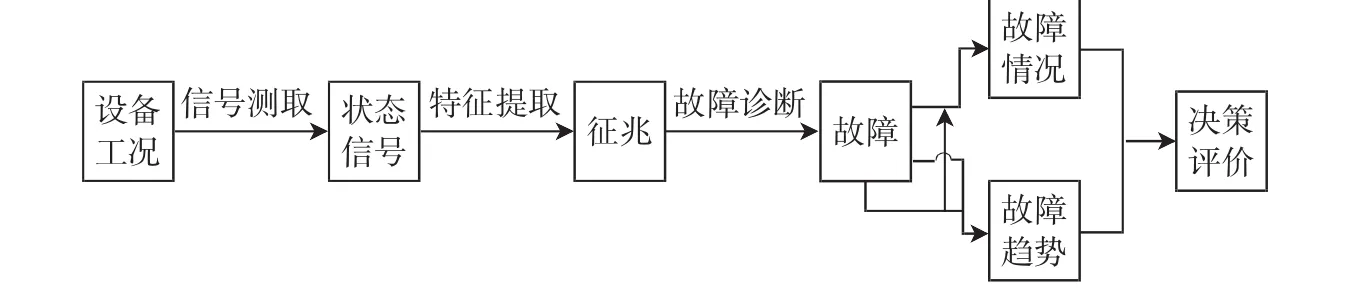

机械设备在线监测与故障诊断的基本流程如图1所示,通常包括信号提取,特征值提取,故障诊断和决策评价。信号提取通过传感器实现,包括压力信号、温度信号及振动信号等,提取之后进行信号放大,滤波及A/D转换等。特征值提取部分是实现压力信号、温度信号及振动信号等的分类处理从而得到机械设备的运行状态特征参数。故障诊断过程也就是信号的状态识别过程,通过信号处理之后采用的判别模式、判别准则确定是否存在故障及故障的类型等。决策评价是根据故障诊断的结果结合多方面信息进行综合评价给出决策,采取相应的对策和措施。

图1 机械设备在线监测与故障诊断基本流程框图

2 故障设备信号在线诊断算法

2.1 双树复小波变换

双树复小波变换通过并行的两个实小波的变换分解和重构采集的机械设备信号,形成实部树和虚部树。在机械设备信号的分解和重构过程中对虚部树、实部树的采样位置有所要求,确保虚部树的采样位置处于实部树的中间,这样才可以实现实部树和虚部树的小波分解系数的综合利用及信息互补。在各层的分解过程中,利用小波系数二分法可以降低计算量。双树复小波变换的分解与重构过程见图2。图2显示的为双树复h0′小波变换的3层分解和重构过程,分解时,低通滤波器由h0、g0表示,其中h0代表实部树,g0代表虚部树;高通滤波器由h1、g1表示,其中h1代表实部树;g1代表虚部树。重构时,h0′代表实部树对应的低通滤波器,h1′代表实部树对应的高通滤波器;g1′代表虚部树对应的低通滤波器,g1′代表虚部树对应的高通滤波器。

图2 双树复小波变换的分解和重构过程

根据双树复小波的构造方法可知,复小波可表示为:

公式(1)中:φh(t)和φg(t)代表两个实小波;i代表复数单位。

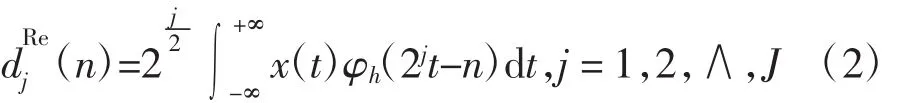

双树复小波变换包括两个小波变换(并行),根据小波理论,实部树小波变换的小波系数由公式(2)计算得出,尺度系数由公式(3)计算得出。

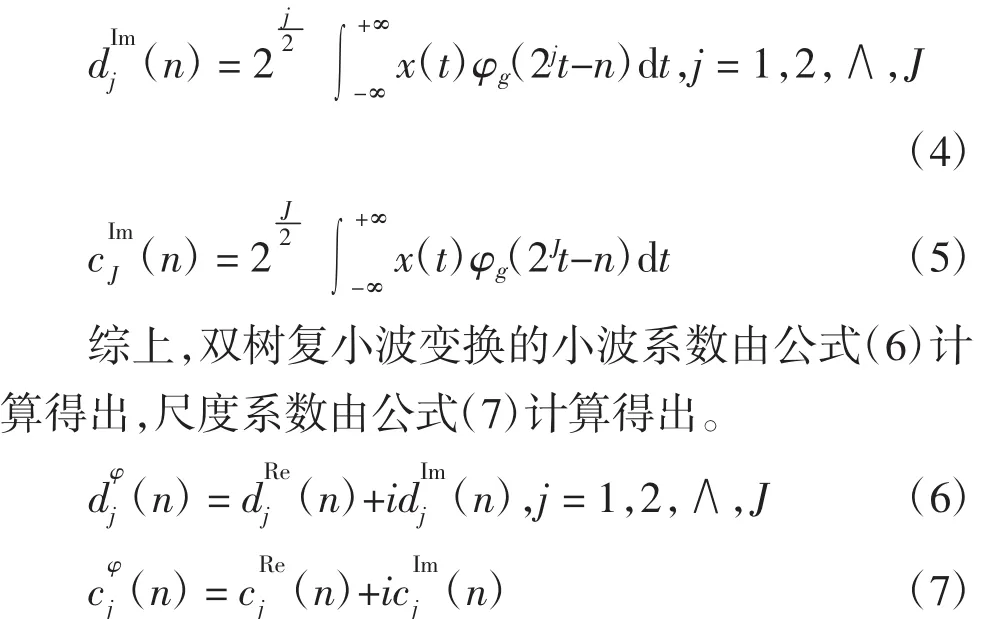

同理,虚部树小波变换的小波系数由公式(4)计算得出,尺度系数由公式(5)计算得出。

最后,双树复小波变换的小波系数由公式(8)实现重构,尺度系数由公式(9)实现重构。

2.2 双树复小波包变换

采用双树复小波包变换方法提高了机械设备信号处理的精确度,双树复小波包变换后的重构信号的表示见公式(10)。

根据公式(8)、公式(9)和公式(10),原信号 x(t)的重构信号见公式(11)。

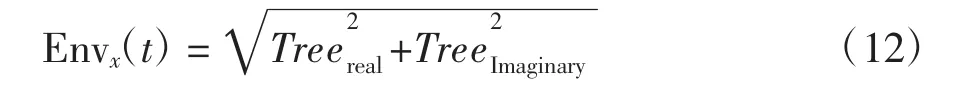

因此,双树复小波包变换后的重构信号x^(t)的幅值包络见公式(12)。

根据公式(11)和公式(12)可知,双树复小波包变换可以实现信号x(t)的有效幅值解调,从而得到信号x(t)的幅值包络。通过机械信号的幅值包络傅里叶变换得到信号的包络谱。

2.3 谱峭度

谱峭度的定义为能量归一化的4阶谱累积量,可以实现某一过程中任意频率的概率密度函数峰值大小的度量,实现每根谱线的峭度值的计算,确定信号中隐藏的非平稳信息及非平稳信息所处的频段。谱峭度对信号中的瞬态成分呈现出更高的敏感性。

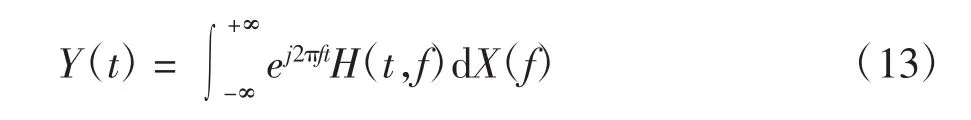

非平稳情况下,定义信号X(t)的激励响应Y(t)表达式为:

公式(13)中:H(t,f)代表系统的时变脉冲响应函数的傅里叶变换,表示Y(t)在f处的复包络。

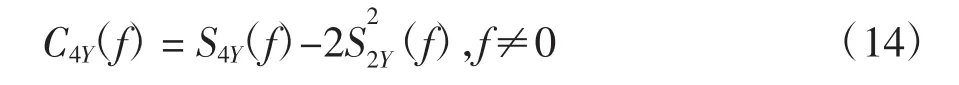

过程Y(t)4阶谱累积量定义为

公式(14)中:S4(Yf)、S22Y(f)分别为复包络的4阶矩、复包络的2阶矩的平方。

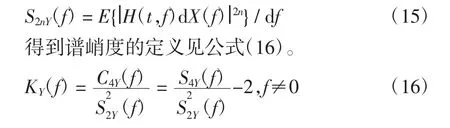

复包络的2n阶矩定义见公式(15)。

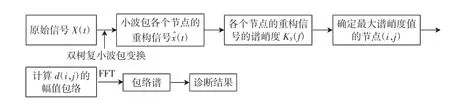

2.4 基于DT-CWPT和谱峭度的机械故障诊断流程

基于DT-CWPT和谱峭度的机械故障诊断流程框图如图3所示。

图3 滚动轴承故障诊断流程框图

3 机械设备故障在线实时诊断分析

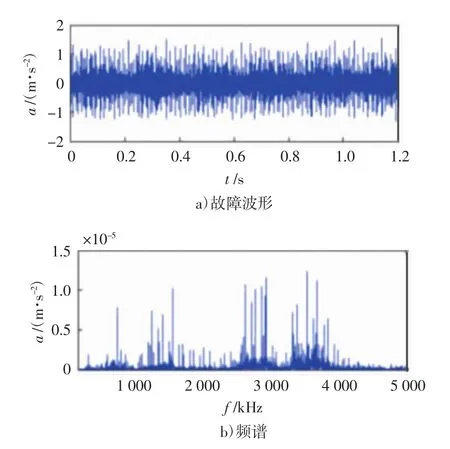

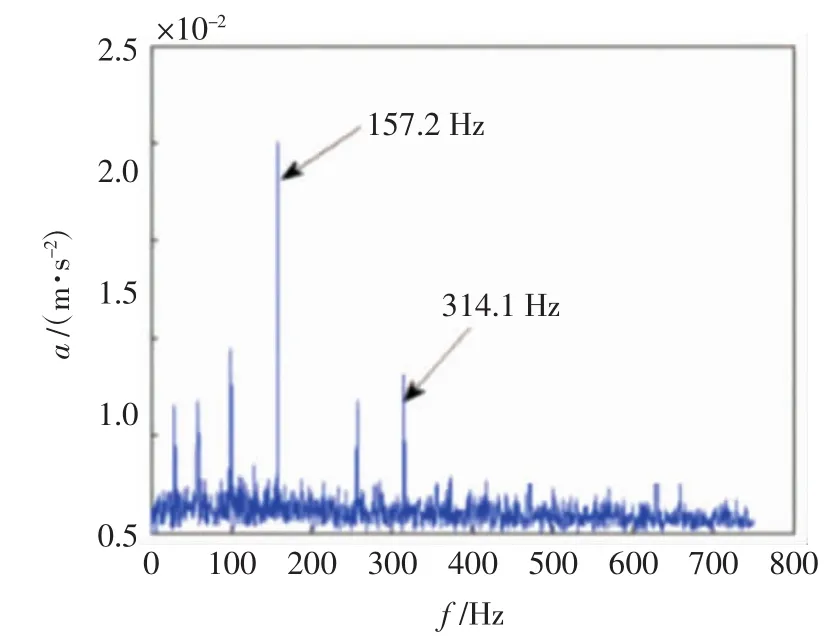

为了验证上述算法实现机械故障信号的实时在线诊断和处理的精确性,以轴承故障为例,设计了该实验系统。试验系统的主要部件由轴承故障预测实验台(BPS)和笔记本电脑组成,通过轴承故障预测实验台中的摩擦转矩传感器和压力传感器获取轴承的数据,将数据传到电脑中,完成轴承信号的采集,在笔记本中实现信号的处理及轴承故障在线诊断与处理。实验过程中选择的轴承型号为6307,电机转速为1 750 r/min,将采样频率设置为12 021Hz,轴承的内圈出现点蚀故障,计算得到该轴承的内圈故障特征频率为157.9Hz。获得的轴承内圈的故障信号的时域波形和幅频谱如图4所示。由图4可知,信号的时域波形中存在周期性的冲击分量,但是因为受到噪声的影响,不能精确分析出轴承的故障。因此,利用DT-CWT实现原始信号的4层分解,再进行各层信号的重构,得到各层重构信号 a4、d4、d3、d2、d1,如图 5所示,其中d2具有比较明显的周期性冲击成分。

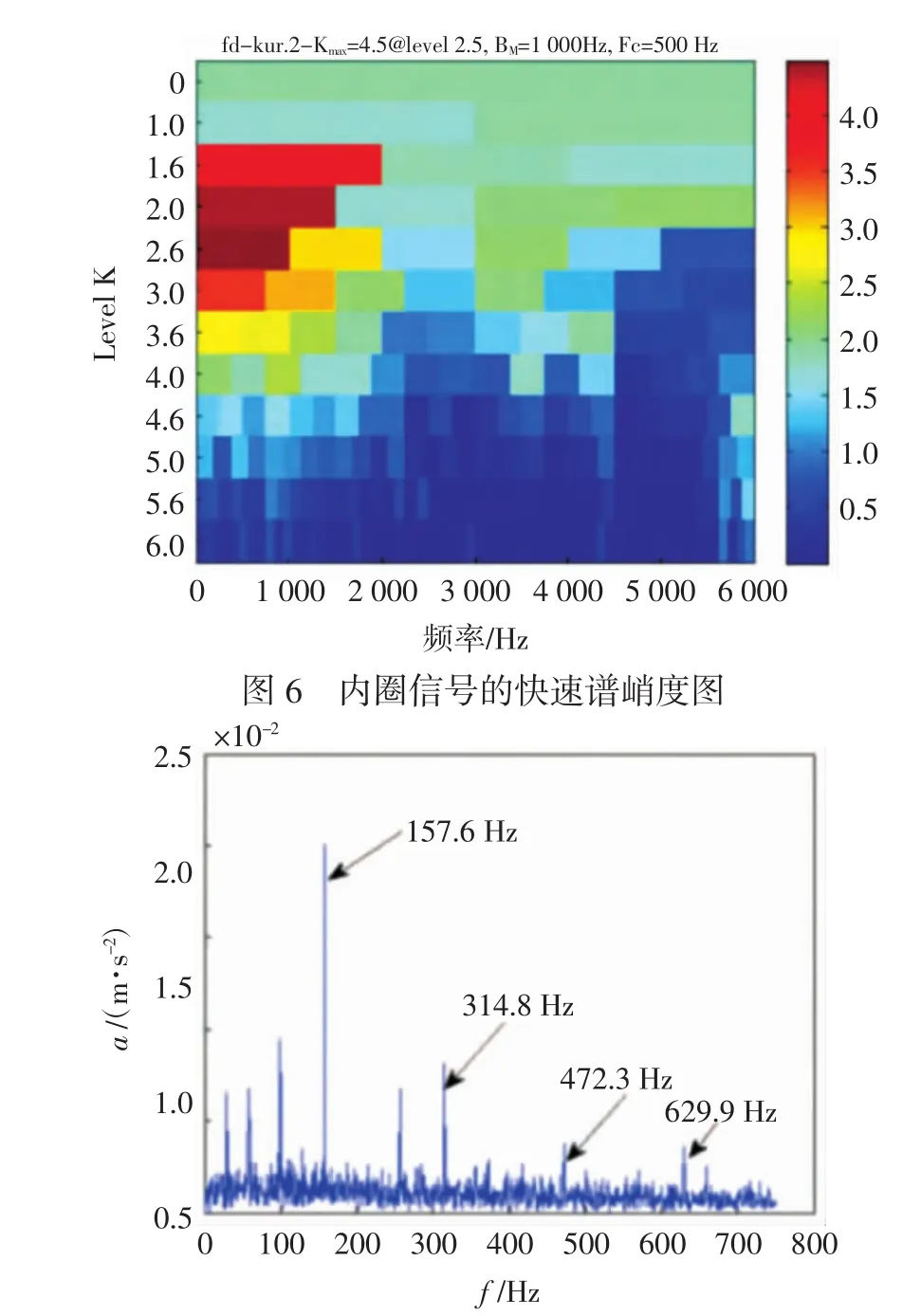

对得到的冲击分量d2进行傅里叶变换,得到频谱图,采用谱峭度方法对d2进行快速谱峭度计算,得到快速谱峭度如图6所示。

图4 轴承内圈故障波形及频谱

图5 双树复小波分解后的波形

图6 中最大峭度值为4.5,小波包分解节点d(2,0)与最大峭度值相对应,对应最大峭度值的带宽为1 000Hz,带通滤波的中心频率为500 Hz,根据这些参数进行冲击分量的带通滤波,滤波之后再进行带通滤波分析和包络解调分析,最终得到包络谱如图7所示。根据图7可知,幅值最大处的频率成分为157.6Hz,和计算得到的内圈故障频率相符合,此外分别在 314.8 Hz(2倍频)、472.3 Hz(3倍频)、629.9 Hz(4倍频)中出现了十分明显的幅值,由此更加确定是轴承内圈出现了故障。

图7 内圈故障信号的包络谱

为了验证本算法的有效性,分别进行原始信号的包络解调谱、双树复小波包阈值降噪后直接包络解调,原始信号利用谱峭度滤波后的包络解调谱分析,结果如图8、图9、图10所示,由此可知,该算法的处理结果较好,干扰成分较少,利于故障识别。

图8 原始试验信号的包络解调谱

4 结论

1)本文提出的机械故障在线诊断信号处理算法为DT-CWPT和谱峭度,DT-CWPT进行采集信号的阈值降噪,消除噪声干扰。同时采用谱峭度对冲击分量进行傅里叶变换得到快速峭度图及包络谱,确定最大峭度值及与其对应的最佳带宽和频带中心。

2)以轴承为例,构建轴承故障在线诊断系统,通过双树复小波包变换与谱峭度结合的方法可以精确确定轴承的故障频率,提高了轴承内圈故障识别的准确性。

图9 试验信号双树复小波包降噪后包络解调

图10 直接对原始试验信号最大峭度值滤波后包络解调谱