通用小型汽油机的热负荷及机油消耗率的分析研究

2018-09-05刘鹏阎希成张斌秦静贾滨

刘鹏 阎希成 张斌 秦静 贾滨

(天津大学内燃机研究所 天津 300072)

引言

随着内燃机不断向高速和强化方向发展,内燃机的传热和热负荷问题也就显得越来越突出。如何有效地解决内燃机的热负荷问题,提高内燃机受热零部件的可靠性及其使用寿命就变得日益重要和紧迫。由于热负荷的影响,内燃机受热零部件的非正常磨损,材料的腐蚀、烧蚀和热疲劳破坏等故障屡见不鲜,直接或间接地影响着内燃机的动力性能、经济性和可靠性[1-2]。因此,在内燃机工程的研究中,传热和热负荷的研究是一个非常重要的研究方向。同时,内燃机的热负荷过高会导致一部分机油汽化而被蒸发到曲轴箱外,从而增高了内燃机的机油消耗。本文以3款6.5HP通用小型汽油机为参考样机,进行了热负荷及机油消耗率的对比试验。

1 试验设备与方法

主要的试验设备为天津内燃机研究所第一研究室自主开发的一款多通道测试仪,可同时测量废气浓度、温度、压力、空燃比及发动机转速等多种参数,此次试验主要使用多通道温度采集,如图1所示。

图1 多通道测试仪

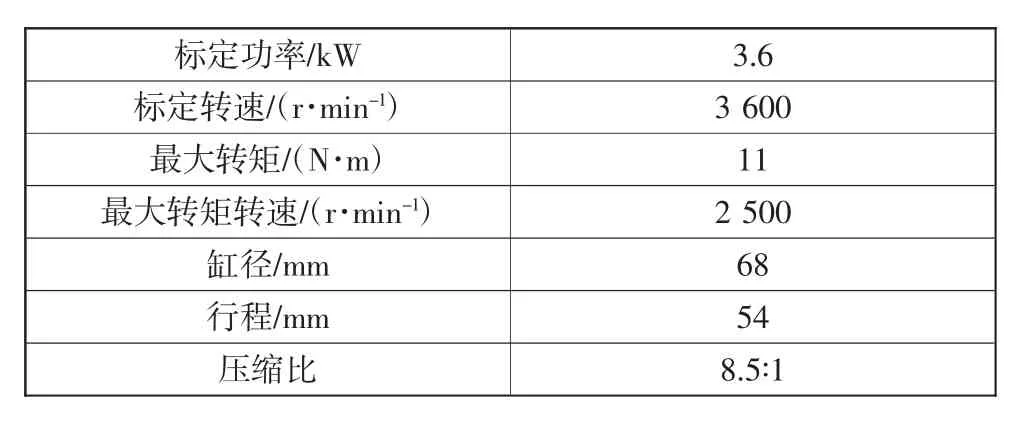

试验用样机选取了3台不同厂家的6.5HP汽油机,样机的主要参数见表1。

表1 发动机主要参数

2 热负荷试验

分析发动机热负荷的方法有很多,本文主要采用记录10 h发动机缸盖不同位置的温度变化,来反映发动机的热负荷情况。在发动机缸盖附近选取了6个有代表性的位置,具体位置如图2所示。

图2 温度测点位置

测得曲线变化如图3所示,从曲线可以看到3#样机热负荷同比高于其它两台。

图3 热负荷曲线

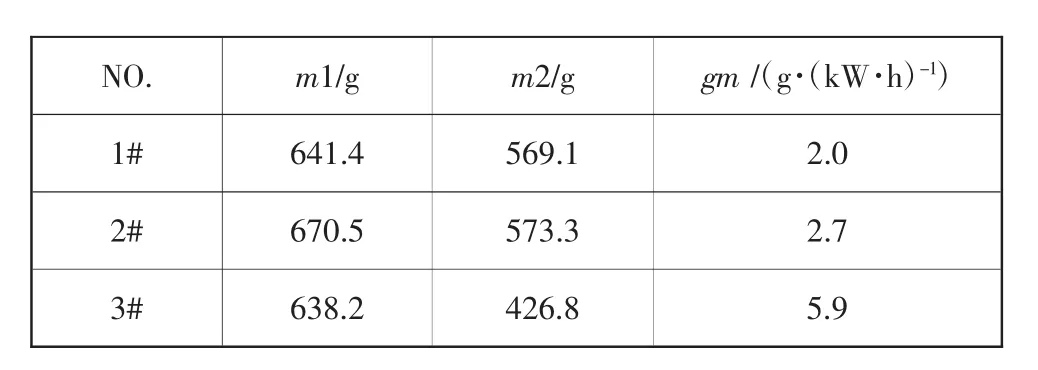

3 机油消耗率试验

在考察样机热负荷的同时,按照JB/T5135标准对3台样机进行了机油消耗量测量,试验结果如表2所示。发现3#样机的机油消耗量5.9 g/(kW·h)明显高于1#样机2.0 g/(kW·h)和2#样机2.7 g/(kW·h),因此对3#样机的机油消耗量及热负荷状况进行了分析。

表2 机油消耗率对比

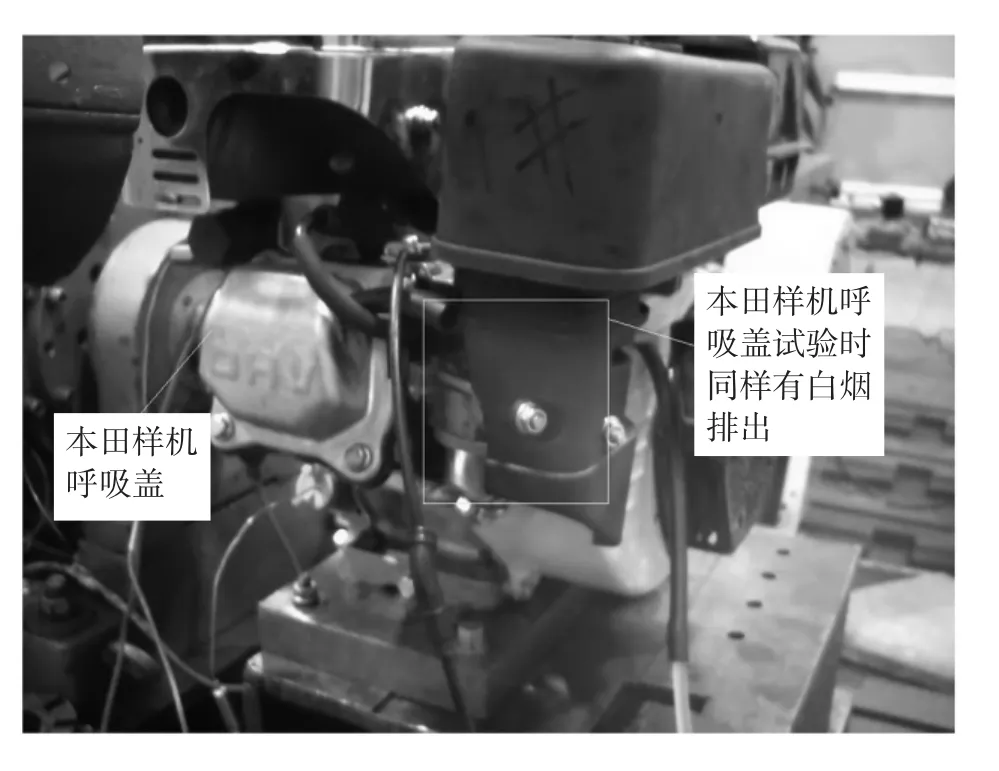

通过对比观察3#样机和参考样机的空滤器,发现3#样机的空滤器内有明显的机油,因此分析是由于呼吸器管道将大量的机油蒸汽送到了空滤器内,低温后凝结成为机油。机油消耗量过高与呼吸器管道内的机油蒸汽过多有关,因此进行了呼吸器更换的对比试验,如图4所示。结果表明:在3#样机上安装1#样机的呼吸盖进行试验,机油蒸汽排出的现象没有改变。

图4 1#、3#呼吸盖对比

将3#样机的呼吸盖安装到2#样机上进行试验,如图5所示。机器在3 600 r/min、3.6 kW工况下运行40min从呼吸器管道中排出的机油蒸汽明显比3#样机少。

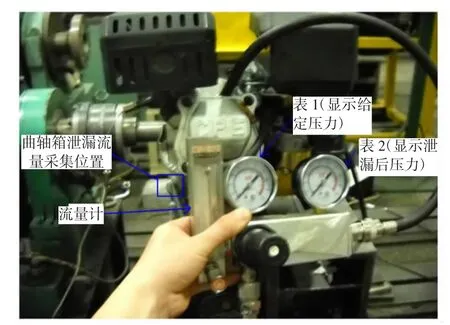

因此分析呼吸器管道内的机油蒸汽受呼吸器的影响不明显。3#样机与2#样机分别进行了曲轴箱泄漏量测量,图6是由轴箱泄漏量测量结果,表3所示为曲轴箱泄漏量对比。

通过曲轴箱压力测量,3#样机的活塞泄漏量明显大于2#样机,发动机工作期间会有大量的高温气体窜入曲轴箱,对机油进行加热,而后机油蒸汽通过呼吸器管道进入化油器及燃烧室被烧掉,因此发动机的热负荷升高,机油消耗量升高的问题均会出现[3]。

图5 2#、3#呼吸盖对比

图6 曲轴箱泄漏量测量

表3 曲轴箱泄漏量对比

4 结论

通过对3台6.5HP样机的热负荷和机油消耗的对比,发现热负荷是造成发动机机油消耗的重要因素,同时活塞、活塞环的配缸间隙也是造成机油消耗的重要原因,因此改进发动机的冷却系统,匹配合适的活塞和活塞环对减少发动机的机油消耗,增强发动机的稳定性及提高经济性有重要作用。