对冲燃烧高炉煤气锅炉炉内燃烧的数值模拟

2018-09-05肖江飞

肖江飞

中国能源建设集团华北电力试验研究院有限公司,天津 300012

高炉煤气是一种低热值可燃气体。近年来,煤气锅炉的发展促进了高炉煤气的合理利用,但煤气锅炉实际运行中存在着燃烧不稳定、安全性差等问题。因此,掌握高炉煤气炉内燃烧过程十分必要。

70年代以来,数值模拟逐渐成为研究锅炉炉内燃烧的常用方式。其中FLUENT软件具有丰富的物理模型、先进的数值方法,对于流动、传热和化学反应等有关的研究计算均可使用。

1 锅炉概况

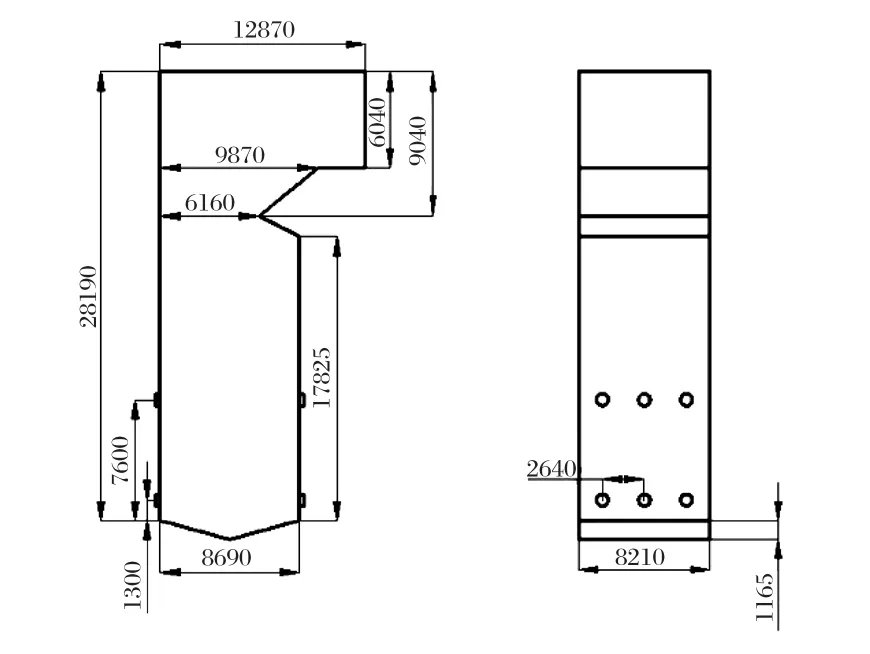

某钢铁企业320t/h煤气锅炉为自然循环、一次中间再热、倒U型煤气锅炉,设计工况下燃料为高炉煤气。锅炉炉膛采用全膜式水冷壁。燃烧器为双旋流式燃烧器,前后墙布置,前墙、后墙各两层,每层三支,共12支。锅炉炉膛尺寸见图1,锅炉主要设计参数见表1。

图1 炉膛结构尺寸示意图(mm)

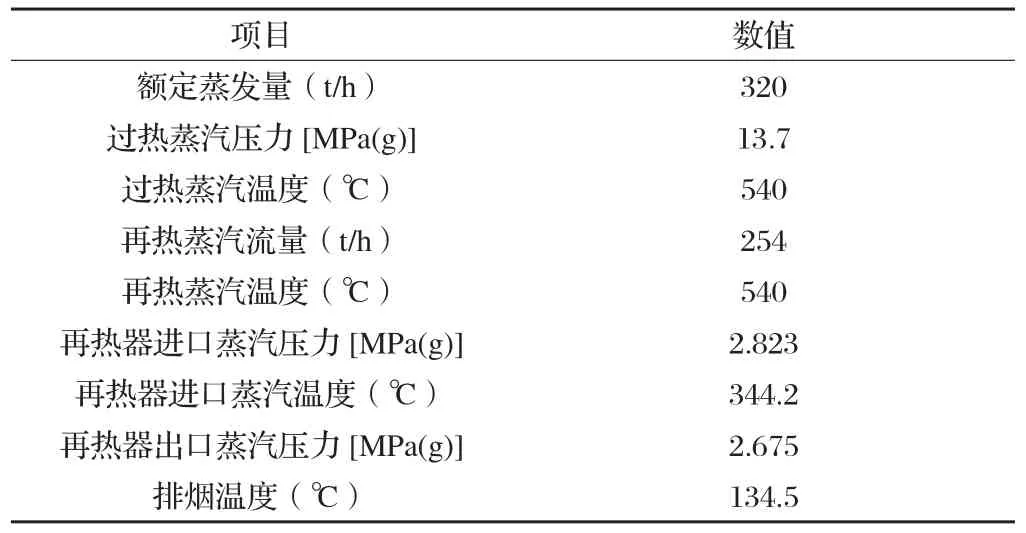

表1 锅炉主要设计参数

2 数学模型

2.1 数值模型

煤气锅炉炉内燃烧过程主要包括气相湍流流动、辐射换热、气相湍流燃烧。

湍流流动及换热的数值计算模型中标准k-模型可以很好地模拟一般的湍流,计算精度相对较好、计算速度较快,本文选用标准k-模型作为研究炉膛内烟气流动的数值模型。

散坐标(DO)辐射模型考虑了散射和颗粒的影响,不受光学厚度大小的影响,模型简单,计算占用硬件资源不多。本文研究采用DO辐射模型进行辐射换热计算。

燃气燃烧的常见方式有扩散燃烧、部分预混燃烧、完全预混燃烧。燃烧模型从常见的气相燃烧模型中选择,本文选用涡耗散模型进行计算。

2.2 边界条件

(1)入口边界:将燃烧器出口截面设定为速度入口,高温空气入口速度为29m/s,温度为240℃。高炉煤气入口速度为26m/s,温度为170℃。

(2)出口边界:设置炉膛烟气出口截面为出口边界,设置为压力出口,取烟气出口压力为-35Pa。

(3)壁面边界条件:壁面设置采用定温条件,温度设置为水冷壁内饱和工质的温度343℃。给定炉膛壁面发射率。

3 炉内温度场模拟结果及分析

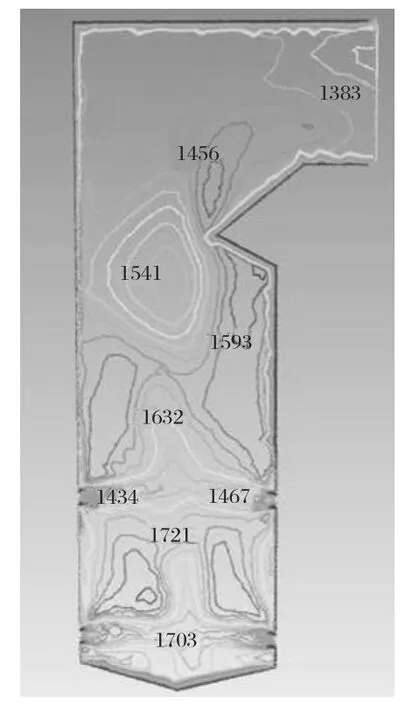

锅炉炉膛内的温度场比较复杂,影响温度的因素很多,炉膛内各处的温度分布情况也不相同。图2所示为炉膛宽度方向中心截面等温线分布图,可以明显地看出炉膛内温度分布的总体趋势。

图2 炉膛宽度方向中心截面温度场(K)

燃烧器出口燃烧后的高温烟气以一定速度流出后向上向后流动。观察该截面上炉内烟气由低到高的温度分布,可知炉内烟气温度沿炉膛高度由下向上逐渐降低,温度层次比较明显,变化趋势比较均衡。主要是由于炉膛受热面布置均匀,炉内流场均匀。在炉膛底部区域,由于煤气刚刚经燃烧器后燃烧进入炉膛,此处燃烧后的高温烟气未经足够的水冷壁受热面的吸热,所以炉膛底部两层燃烧器区域为炉内烟气温度最高的区域,此处温度范围为1670~1730K。在炉膛中上部,前、后墙烟温偏差较为明显,约有50~60℃,且炉膛中心区域烟温较高,而在贴近水冷壁附近烟温较低,对水冷壁的辐射换热有不利影响。在炉膛上部,烟气经换热之后,温度下降到1270~1400K,已经趋于均匀。

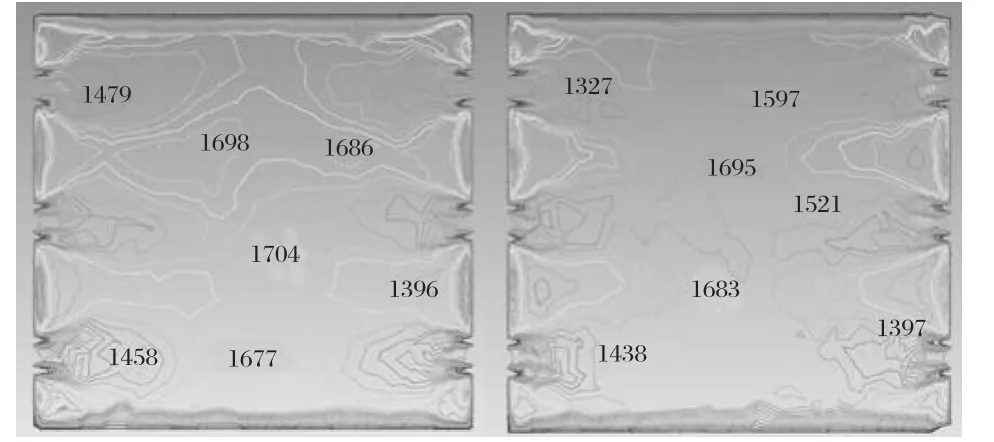

图3所示为炉膛上、下层燃烧器区域截面温度场,高炉煤气喷出燃烧器后迅速着火燃烧,且由于对冲燃烧的布置方式,燃烧区域中心处烟气温度最高,呈向两侧逐渐降低趋势。

图3 炉膛上、下层燃烧器区域截面温度场(K)

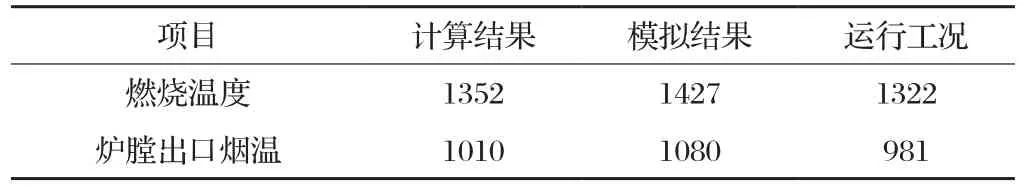

为对模拟结果进行一定程度的验证,将该物理模型的计算结果、模拟结果以及实际运行工况进行比较,见表2,模拟结果与理论计算及实际运行结果相近,符合实际应用要求。

表2 计算结果、模拟结果以及实际运行工况参数比较(℃)

4 结语

(1)计算所选模型较为准确,结果符合实际运行工况,可参考进行同类型锅炉的模拟研究,为高炉煤气锅炉的生产改造提供帮助。

(2)高炉煤气锅炉的前后墙对冲布置利于自身回流着火,可单独组织燃烧,回流卷吸高温烟气,缩短燃烧火焰,可使热值较低的高炉煤气燃烧稳定、充分。

(3)高炉煤气锅炉采用对冲布置利于炉左、炉右的烟气温度平衡,但存在前后墙烟气偏差的不利因素。

(4)高炉煤气锅炉对冲燃烧器在炉膛中布置的节距较大,相邻燃烧器之间没有互相支持,单只燃烧器的热功率大,对燃烧系统的燃烧器自稳燃及燃尽能力要求较高。