深井硬岩地层钻井 高频低幅扭转振荡耦合冲击器研制与应用

2018-09-05贾红军冯伟雄张俊杰邱晓宁

贾红军,王 攀,冯伟雄,张俊杰,邱晓宁

(1.中国石油塔里木油田分公司,新疆 库尔勒 841000; 2.中国石油渤海钻探工程有限公司,天津 300000)

0 引 言

深井及超深井钻井过程中,钻遇硬岩几率较大,动力沿程损失大,液柱对井底的压持效应明显,钻井速度慢,严重制约了油气田开发进程[1-2]。冲击器利用井底水力脉动,对钻头施加适当的周期性冲击作用力,通过改善井底附近岩石或钻头的受力状况来提高钻头的破岩钻井效率,是已为实践证明的有效技术手段[3-5]。目前,已存在单一功能的轴向振动冲击工具和周向振动冲击工具,但其核心部件易损坏,寿命短,提速效果仍待提升[6-9]。在前人研究基础上,将脉冲射流和冲击振动钻井技术进行优势互补,克服彼此的不足,研制了一种工作原理全新的钻井冲击器,即高频低幅扭转振荡耦合冲击器,有望成为深井硬岩地层提速的重要工具之一。

1 结构与工作原理

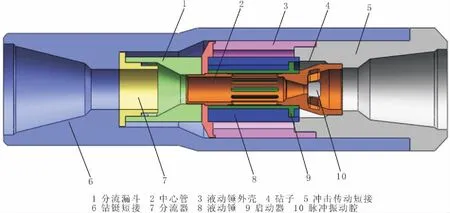

高频低幅扭转振荡耦合冲击器安装在钻头与钻铤之间,主要包括钻铤短接、分流器、中心管、液动锤、启动器和冲击传动短接等(图1)。钻铤短接的下部与冲击传动短接连接,钻铤短接与冲击传动短接之间安装分流器、启动器和脉冲振荡腔;分流器为漏斗形部件,分流器下端口与启动器的入口相通,连接方式为螺纹连接;启动器与冲击传动短接通过螺纹连接在一起,启动器中有液动锤,这些结构共同构成了3个流体通道,即中心管节流通道、液动锤驱动通道和启动器换向驱动通道;脉冲振荡腔由安装在中心管中的汇流喷嘴和启动器外壳下接头共同构成。其工作原理为:钻井液流体进入高频低幅扭转振荡耦合冲击器后,与液动锤和启动器协同作用产生扭转冲击,并通过冲击传动短接传递给钻头。同时钻井液经过下部脉冲振荡腔,产生脉冲射流作用于钻头,使钻头具有轴向振动,钻头在扭转振荡耦合冲击器作用下既有了扭转振动,又有了轴向振动。

图1 高频低幅扭转振荡耦合冲击器结构

2 有限元分析

2.1 结构静力学强度分析

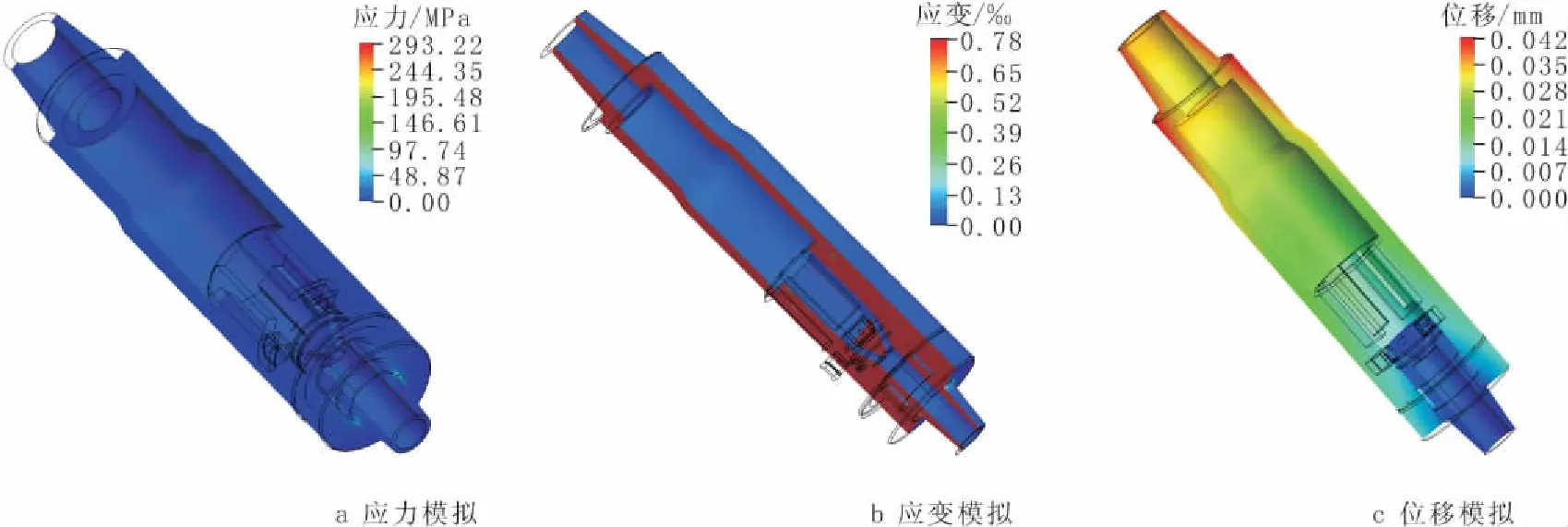

应用Solidworks软件的Simulation插件对所设计的冲击器进行静力学强度分析,包括应力、位移和应变分析等(图2),对易发生断裂失效的不安全区域,提出结构优化设计方案。

模拟井下实际工况:井深为1 500 m,地温梯度为0.032 ℃/m,地表温度为20 ℃,钻井液密度为1.0 g/cm3。模拟实际工作载荷:钻压为80 kN,扭矩为2 500 N,内压为16 MPa,外压为15 MPa。

由图2a、b可知:应力最集中的地方和应变最大的地方都在传动短接和砧子相连接的部位,此处的最大应力为293 MPa,而材料屈服极限为530 MPa,安全系数仅为1.81;为防止生产事故的发生,需将传动短接和砧子相连接的部位厚度加大,增大其承载性能,提高整体强度和刚度,避免在使用过程中发生断裂失效。由图2c可知,最大位移为0.023 5 mm,位移变形较小,说明当前结构尺寸设计是安全的。

图2 高频低幅扭转振荡耦合冲击器静力学强度分析

2.2 内部流道结构分析

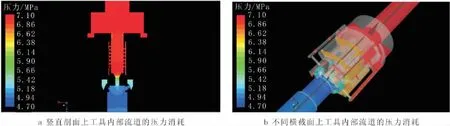

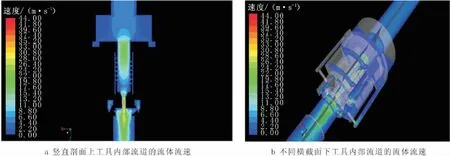

使用Fluent有限元软件对流体在冲击器内部流道中的运动及压力状态进行模拟仿真(图3、4)。模拟参数:钻井液密度为1.0 g/cm3,泵的排量为32 L/s,入口和出口钻铤的直径为76 mm,泵的压力为10 MPa。

图3 冲击器内部流道压力损耗情况

图4 冲击器内部流道的流体流速分布

由图3可知,到达冲击器入口的压力为7.0 MPa,由于冲击器中心节流喷嘴的节流效应,出口压力降低为4.7 MPa,压力总消耗达2.3 MPa。由图4可知,冲击器由内向外流体流速逐渐降低,冲击器中心节流喷嘴截面积最小,此处钻井液流速最大为44.1 m/s,钻井液对工具的冲蚀也最为明显,因此,需强化此处的耐冲蚀性能。

2.3 自激振腔结构分析

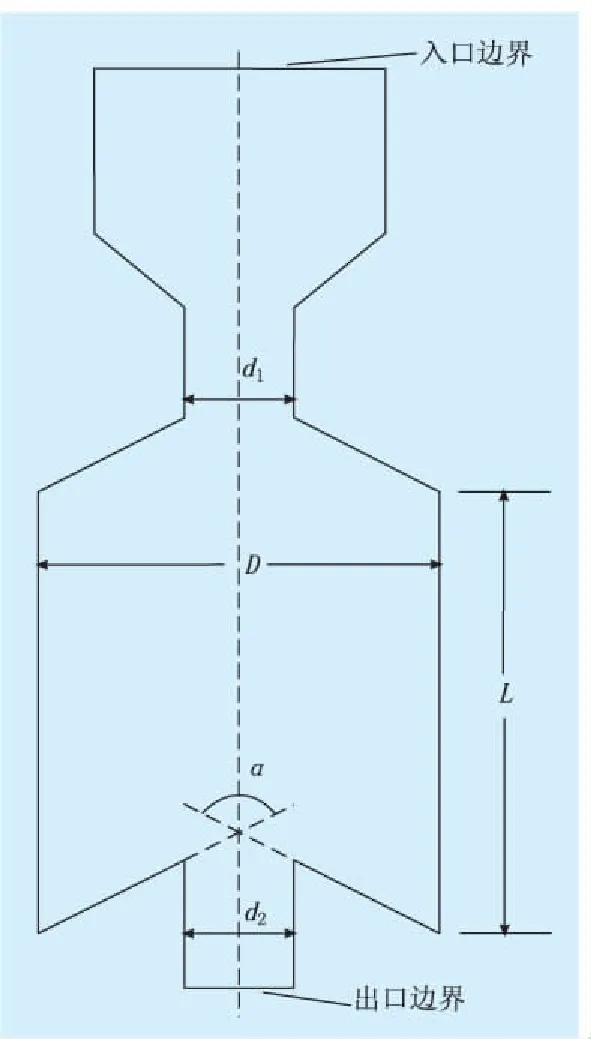

轴向冲击振动部分采用自激振荡原理实现轴向冲击,冲击能量来源于自激振荡脉冲射流。为确定自激振荡腔的最佳参数,利用Comsol有限元分析软件对其进行数值模拟。如图5所示,脉冲射流喷嘴的结构参数包括上喷嘴直径d1,下喷嘴直径d2,振荡腔长度L,振荡腔直径D,下喷嘴锥角α。

图5 自激振荡腔结构简图

为研究射流元件的结构特性及其尺寸变化对自激振荡脉冲射流性质的影响,射流元件各结构参数皆为可变参数[10-12]。选用L9(34)正交实验[13-15],以空化负压为目标参数,对射流元件的结构参数组合进行优选(表1)。结果表明,各参数对自激振荡脉冲射流性质的影响规律基本一致,影响由大到小依次为上下喷嘴直径比d1/d2、腔长腔径比L/D、下喷嘴锥角α。在正交实验的基础上优选出自激振荡射流发生器最佳的结构参数组合为:d1/d2=0.75,L/D=0.8,α=130 °。

基于各种仿真校核软件的计算结果,加工了一套全尺寸高频低幅扭转振荡耦合冲击器。本体外径为182 mm,适用于Φ215.9 mm井眼,工具长度为760 mm,中心最小节流面积等效直径为8 cm。相关室内实验结果表明,高频低幅扭转振荡耦合冲击器的纵向振动作用响应明显,工具原理可行,且工具结构安全性满足现场应用要求。

表1 射流元件几何结构正交实验数据

3 现场试验

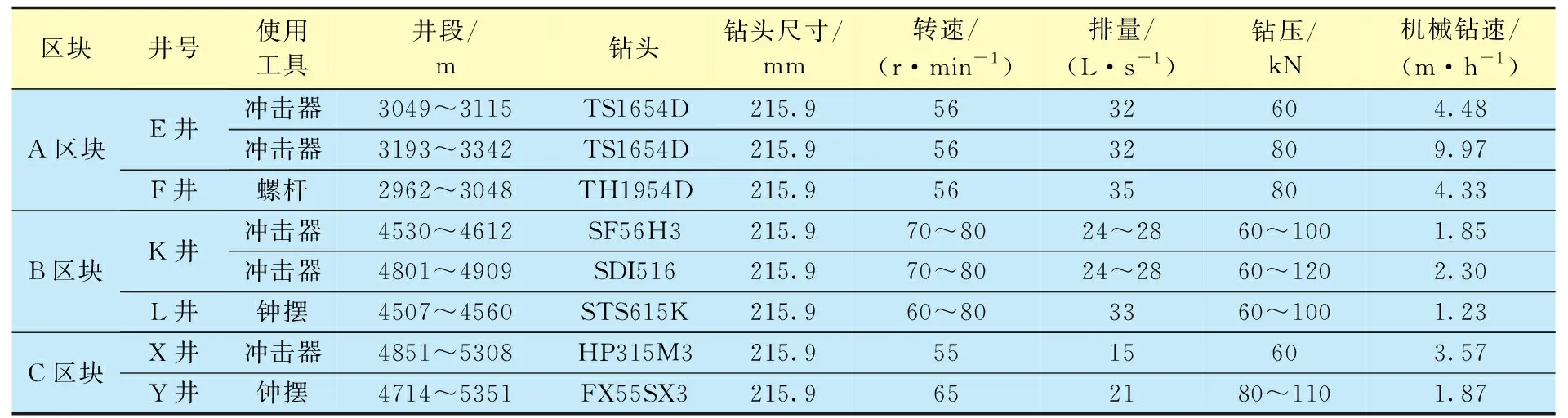

为验证高频低幅扭转振荡耦合冲击器的有效性,进行了3口井5井次试验,累计进尺648 m,平均机械钻速为1.85~9.97 m/h,是同区块邻井使用常规钻井方式平均机械钻速的1.67~1.91倍。以B区块K井泥质粉砂岩(4 530~4 612 m)、泥质灰岩(4 801~4 909 m)井段为例(表2),4 530~4 612 m井段采用60~100 kN钻压钻进,进尺82 m,机械钻速为1.85 m/h,同邻井同地层常规钻井方式对比,机械钻速提高50.4%。4 801~4 909 m井段采用60~120 kN钻压钻进,进尺108 m,机械钻速为2.30 m/h,同邻井同地层常规钻井方式对比,机械钻速提高86.9%。

表2 高频低幅扭转振荡耦合冲击器现场应用情况

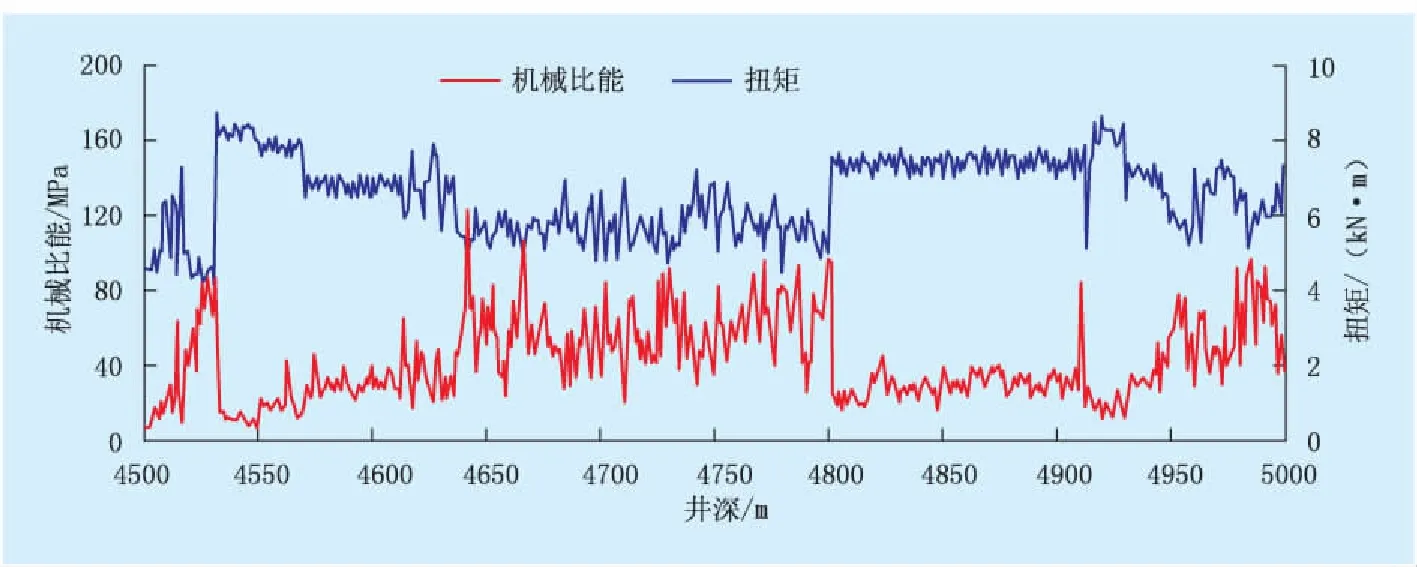

机械比能理论是目前评判钻头工作状况的最为常用方法之一,在理想机械钻速条件下消耗的比能越小,则表示采用的钻井方式或施加的钻井参数越合理,钻头与地层越匹配[16-19]。为评估高频低幅扭转振荡耦合冲击器在试验井工作期间的钻头工作效率,对B区块K井工程录井参数(钻压、扭矩、转速、钻速及排量等)进行统计分析,按文献[20]所述模型计算K井4 500~5 000 m井段的机械比能(图6)。

由图6可知:在4 530~4 612 m井段和4 801~4 909 m井段,高频低幅扭转振荡耦合冲击器扭矩波动平稳,波动幅度低于5%,钻头吃入地层能力好,机械比能平均值为28 MPa,现场钻头取出后新度均达到95%以上。在同等钻井参数条件下,采用常规钟摆钻具钻进井段(4 000~4 529、4 612~4 800、4 910~5 000 m)扭矩为4.3~8.7 kN·m,波动较大,即钻头处出现剧烈的黏滑振动,机械比能在8~107 MPa之间变化,平均值达到52 MPa,为高频低幅扭转振荡耦合冲击器试验井段的1.86倍,起出钻头后有崩齿现象,新度仅为80%~85%。高频低幅扭转振荡耦合冲击器能够明显改善钻头在井底的工作状况,提升钻头的工作效率。

图6 B区块K井4 000~5 000 m机械比能与扭矩变化情况

整体分析,研制的高频低幅扭转振荡耦合冲击器在试验井应用提速效果均较为显著,工具的工作寿命超过150 h,完全能够与钻头寿命相匹配。与邻井同层位钻井效果对比分析可知,该装置可提高机械钻速,对钻头的保护效果也较为显著。此外,工具结构简单、工作安全可靠、安装使用方便,不影响现有的钻具结构,不会对钻井施工造成负面影响,是深部硬质地层钻井提速的有效手段。通过不断优化升级与现场试验,高频低幅扭转振荡耦合冲击提速工具的寿命、稳定性、提速效果等性能显著,已具备了产业化推广应用的基础,但工具的多样化、系列化、标准化及规范化有待进一步健全和完善。下步将开展高频低幅扭转振荡耦合冲击器的工具产业化研究,形成系列化、标准化、规范化的钻井提速提效工具技术,实现全井型、全井段提速目标。

4 结论与建议

(1) 设计了一套适用于深井坚硬岩层的高频低幅扭转振荡耦合冲击器。利用有限元分析软件对冲击器进行了仿真分析,包括应力与扭曲分析、冲击器流道、自激振荡腔等,并提出结构优化设计方案。

(2) 高频低幅扭转振荡耦合冲击器通过现场试验,提速效果明显,且能够明显改善钻头在井底的工作状况,提升钻头的工作效率。

(3) 研制的高频低幅扭转振荡耦合冲击器可消除钻头在深井、超深井等难钻地层的钻头吃入差、卡滑问题,增强钻头破岩能力,有望成为深部硬质地层钻井提速的有效手段。下步将继续开展工具的多样化、系列化、标准化及规范化研究,实现全井型、全井段提速目标。