基于OPC UA的普及型数控机床远程监控系统建设研究

2018-09-04罗永雪

朱 俊 罗永雪

(常州信息职业技术学院 江苏常州 213164)

0 引言

“中国制造2025”国家战略的提出,给传统制造业转型升级提供了良好的契机,转型升级的方向为智能制造。生产制造装备的远程监控是智能制造的重要内容。数控机床是最广泛使用的制造装备,数控机床的远程监控大大提高了设备管理的效率和精细化程度,对于挖掘设备利用潜力,开展预防性维修,进而提高企业的市场竞争力和经济效益都具有重要的现实意义[1]。

在PC机上实现数控机床的远程监控,目前常用技术手段包括以下三种:第一,利用数控系统厂家所提供的二次开发软件包应用程序接口(API),在VB和C++平台上调用DLL库函数获取数控机床运行的实时数据,再基于WEB或客户端APP配以图形化的数据显示完成监控画面的制作[2];第二,利用数控系统内置的OPC UA服务器,上位机通过OPC UA通讯协议访问数控系统内部数据,实现数控机床的远程监控[3];第三,直接采购数控系统厂家开发的远程监控软件,如西门子数控系统为Sinumerik Integrate系列产品,FANUC数控系统有Machine Remote Diagnose Package等软件产品。

前两种技术手段主要针对有自主开发能力的用户,第三种手段是向数控系统厂家直接采购,无论采用哪一种技术手段,实现数控机床的远程监控,费用都极其昂贵,究其原因包括:能够支持数控系统底层数据采集的大多为高端系统,数控系统内置的OPC UA服务器为选项功能需要额外采购;进行二次开发的软件包也需要额外付费采购。所以,大部分普及型数控机床配置的低端数控系统根本无法实现远程监控。但生产企业的机床配置一定会有普及型数控机床,设备的信息化管理不可能将此类机床排除在外,所以普及型数控机床同样有远程监控的现实需求。本文立足自主开发,自行在数控系统外部的PC机上搭建OPC UA服务器,利用组态软件完成监控画面的组态,自行完成监控数据的准备,低成本完成了普及型数控车床的远程监控系统的建设,以下以西门子808D数控系统为例,详细阐述建设过程。

1 研究方案

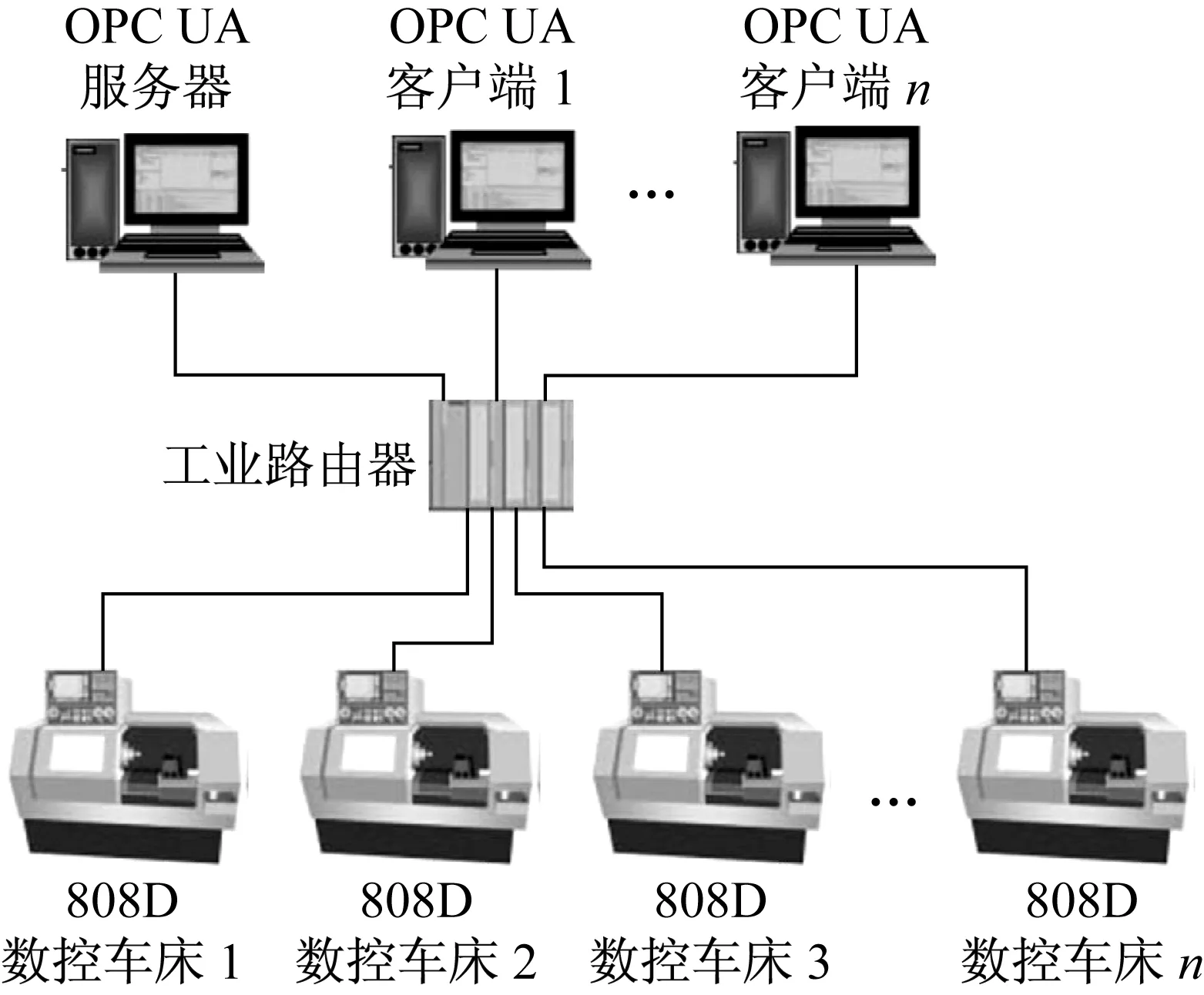

基于OPC实现PLC与PC机的通讯已经十分普遍,本文将PLC与PC机通讯技术迁移至数控系统与PC机的通讯。OPC UA是目前已经使用的OPC工业标准的补充,西门子的中高端数控系统828D、840D SL内部都集成有OPC UA服务器,PC机上安装的OPC UA客户端只需要按照OPC UA的通信协议将需要请求的系统变量地址发送给数控系统,数控系统中的OPC UA服务器会自动会请求系统变量的结果反馈给客户端[4-5]。但对于808D这样的西门子低端系统内部没有集成OPC UA服务器,就需要自行在数控系统外部搭建OPC UA服务器,与808D内嵌的PLC实现通讯,网络通讯就需要完成通讯网络的组态。本文使用西门子的SIMATIC NET软件实现OPC UA服务器的功能,使用TIA Portal(博途)软件完成网络组态,网络拓扑图如图1所示,能够实现监控的数据如表1所示。

图1 远程监控网络拓扑图

表1 远程监控数据

表1中部分数据可以通过NCK→PLC的接口变量直接获得,例如当前轴位置、剩余行程、倍率等,但已生产工件数量、刀具寿命管理等数据由于NCK不直接提供,需要通过PLC程序(也可以交由组态软件)事先整理加工后再交由OPC UA服务器。

为了将监控数据直观形象地表现出来,需要使用组态软件组态监控画面,充当OPC UA客户端的角色[6]。本文利用西门子WinCC软件组态监控画面。

2 监控功能的实现

根据上述研究方案,详解各监控功能的具体实现步骤。

2.1 数控机床集中监控功能

集中监控功能可以在一个监控画面上完成车间所有数控机床的监控,获取的是车间数控机床的宏观运行信息,有助于数控机床运行状况、运行效率的对比。如图2所示,显示了5台数控机床的运行信息。

图2 集中监控画面

依据前述的方案,首先需要完成网络组态。本文假设只有一个OPC UA客户端且与服务器端架设在同一台PC机上,所以IP地址相同,使用TIA Portal软件生成如图3所示的网络组态[7],OPC SERVER通过S7连接与每一台808D内嵌的PLC通讯,通讯模块负责OPC SERVER与OPC客户端的数据交换。组态完成编译成功后生成配置文件导入至SIMATIC NET软件中[8]。

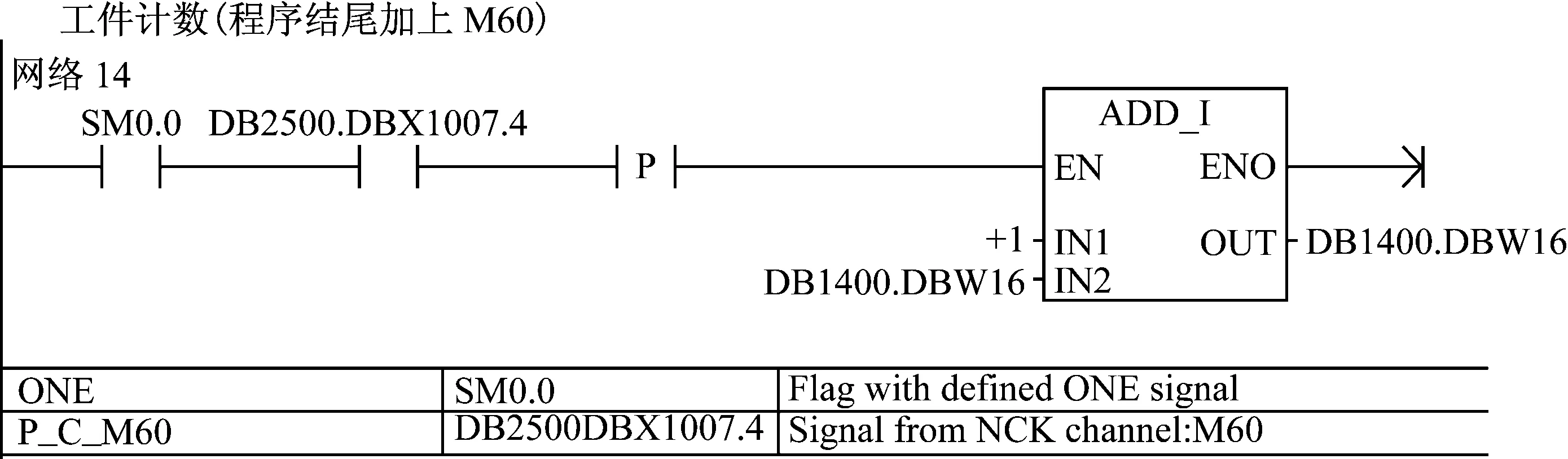

网络组态成功后,进行具体监控数据的准备,本文以图2中“加工信息”栏的“工件计数”为例,利用PLC编程工具完成“工件计数”,值存放至DB1400.DBW16,如图4所示。为了配合PLC程序的计数,加工程序的结尾加上M60。数据准备完成后,再利用WinCC在监控画面上插入“输入/输出域”关联DB1400.DBW16即可。图2中其他数据的获取同理可得。

图3 网络组态

图4 工件计数PLC程序

2.2 单台数控机床刀具寿命远程监测

刀具寿命管理指的是数控系统根据刀具加工时间、刀具使用次数或者刀具的实际磨损值实现刀具寿命的自动预警、自动禁用的功能。中高端系统828D、840D SL都标配有该功能,但普及型数控车床配置的808D数控系统没有刀具寿命管理功能[9]。刀具寿命管理通常有使用次数、使用时间两种管理方式,本监控系统基于OPC UA服务器在PC侧通过刀具使用次数的统计实现了刀具寿命的远程监测,监测画面如图5所示。

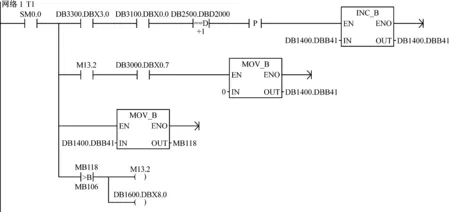

网络组态完成后,PLC程序完成监测数据的准备,如图6所示。T1刀具每使用一次,使用次数加1,存放在DB1400.DBB41中,刀具寿命设定存放在MB106中,若使用次数大于刀具寿命设定,则M13.2得电,图5中“刀具寿命到达”灯闪烁,数控系统上“DB1600.DBX8.0”用户报警弹出。

图5 刀具寿命远程监测

图6 刀具寿命管理PLC程序

2.3 单台数控机床产量监控画面

实际生产过程中,配合数控机床的自动上下料系统,本监控系统能在远程完成计划加工数量设定、加工任务完成指示、当前已经完成的工件数量计数,远程选择待加工零件程序、远程启动及停止NC,监控画面如图7所示。

图7 单台数控机床产量监控画面

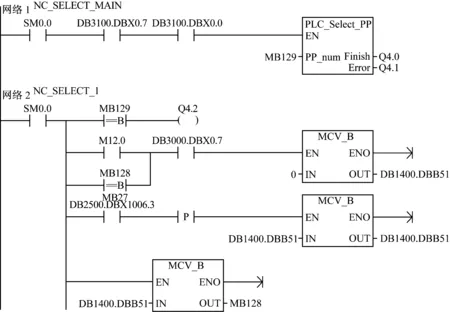

远程选择待加工零件程序,可以调用子程序库中的PLC_Select_PP子程序,PP_num为零件程序索引号,需要在数控系统的程序列表画面完成加工程序索引号的分配,如图8所示。

图8 数控系统程序列表

PLC程序如图9所示,监控画面选择的待加工零件程序索引号存放在MB129中;计划加工数量设定存放在MB27中;已经完成的工件数量存放在808D的断电保持数据区DB1400.DBB51,再转存至MB128中。基本逻辑同刀具寿命监测。

图9 产量监控PLC程序

单台数控机床除刀具寿命监测、产量监控画面外,还有“机床状态”“报警信息”等画面,涵盖了数控机床本身的状态及加工对象的各种信息。本监控系统在常州信息职业技术学院数控实训中心试运行以来,运行稳定,取得了良好的效果。

3 结束语

本文立足自主开发,低成本实现了数控机床的远程监控;能够监控的数据丰富,凡是通过PLC处理的数据都能够通过OPC UA服务器获取并显示在PC机的屏幕上,这样就可以将工厂中其他的设备如机器人、自动生产线等集中在一个画面监控,便于现场应用;考虑机床运行的安全性以监视为主,远程控制功能较少;通过组态软件而不是C#、C++实现监控画面的制作,降低了工控人员自主开发的门槛。另外本监控系统搭配VPN使用,可以将远程监控的范围从局域网扩展至互联网,将进一步提高本监控系统的实用性和便利性。