压力对竹材中防腐剂渗透性影响的初步研究

2018-09-04温旭雯王汉坤覃道春

何 莹 温旭雯 王汉坤 张 融 覃道春

(1国际竹藤中心北京100102;2国家林业和草原局/北京市共建竹藤科学与技术重点实验室北京100102)

竹材是仅次于木材的最重要森林资源,集高强、高韧、高弯曲延展性和适当的刚性于一体。竹子生长速度快,3~4年即可成材,具有很高的经济价值和环境、社会效益[1-3]。中国是竹产业规模最大的国家,2016年总产值达到2 100多亿元。随着加工技术的发展,竹材的利用越来越广泛。特别是近10年来,竹材已在很多领域得到广泛的研究与应用[4-7],尤其在制浆造纸、纺织、建筑、家具、交通和仿生智能等多个应用领域都具独特优势[8-10]。在环境保护日益重要的今天,速生且可再生的竹类植物在碳汇以及减排等生态功能方面的出色表现也备受关注[11-12]。

竹材中含有大量淀粉等营养物质,易引起虫蛀、霉变和腐朽,导致其强度、外观等性能降低,应用范围受到极大限制,必须进行防护处理。化学药剂处理是目前最常用的竹材防腐处理方法。根据国家标准GB/T 27651-2011《防腐木材的使用分类和要求》,化学药剂防腐处理的关键是载药量以及药剂在材料中的透入度,这2个指标与竹材的渗透性密切相关。解剖研究表明,竹子节间几乎所有细胞都呈纵向排列[13],并没有类似横向木射线系统的结构,流体渗透主要发生在纵向的维管束中,纵向的气体渗透系数比径向大10 000倍以上[14]。毛竹不同方向表面的吸药能力有很大差异,纵向的吸药力远大于横向,是内表面 (靠近竹黄部分)和外表面 (靠近竹青部分)吸药能力的6~10倍。在横向上,径面的吸药能力也远高于弦面,外表面的吸药力弱于内表面[15]。竹材防腐处理效果,一方面受到竹材自身性质——竹种、年龄、厚度、密度、含水率、解剖结构等多个因素的影响,另一方面还取决于溶液的浓度、温度、处理时间、药剂的性质等处理工艺因素[16-18]。真空—加压浸渍处理能够提高木材的内外压力差,从而减少阻碍液体流入木材的空气反弹力,提高浸注的速率和深度[19-21],是最常用的木材防腐处理方法,该方法已经成功应用在竹材防腐上。

以往竹材渗透性研究主要以静态和最终状态的观察与检测为主,对防腐剂处理效果的评价是以最终整个竹材的增重率或载药量为评价手段。本研究利用自行设计的加压浸注设备,对竹材进行单向加压浸注,利用染料的染色示踪作用,对液体在竹条中的流动过程进行追踪,分析液体在竹材中的分布与扩散过程。在此基础上,以硫酸铜溶液 (CuSO4)作为防腐剂,对竹条进行加压渗透处理,定量研究不同压力条件下,防腐剂在竹条长度方向上的含量变化,分析防腐剂有效成分在竹材中的渗透与截留规律。

1 材料与方法

1.1 实验材料

市售精刨毛竹条,购自浙江新昌,含水率4.8%,密度 0.70~0.75 g/cm3,规格 100 mm/150 mm×20 mm×6 mm(纵向 ×弦向 ×径向)。

1.2 实验方法

1)加压渗透装置设计。为准确研究液体在竹条中的渗透情况,自行设计适合精刨竹条的加压渗透装置,如图1所示。采用气体加压方式,处理液装于容量为500 mL的储液灌中,竹条弦、径面用胶水封闭后固定在夹持面板上,左端使用胶圈垫进行密封,在整个实验过程中,端头密封性良好,无液体渗漏。

图1 竹材加压渗透装置

2)染色剂渗透实验。实验选取甲苯胺蓝作为示踪剂,研究加压处理过程中液体在竹条中的扩散方式。该方法非常直观,可以了解流体在木材中的渗透规律与机理[22-23]。储液罐中加入0.100 g/mL的甲苯胺蓝溶液,将竹条 (长度为1 m)固定于夹持面板上,实验压力分别为:0.2、0.4、0.6、0.8和1.0 MPa,加压至竹条出液端有甲苯胺蓝流出。加压渗透处理后的试件每隔5 cm锯开,表面抛光后在体式显微镜下观察示踪剂的分布情况。

3)防腐剂渗透实验。实验选取硫酸铜作为防腐剂,研究不同处理条件下防腐剂有效成分在竹材中渗透与截留规律。储液罐中加入质量分数为8%硫酸铜溶液,将竹条 (长度为1.5 m)固定于夹持面板上,实验压力分别为:0.2、0.4、0.6、0.8和1.0 MPa。处理后的样品在0(加压端)、0.5、1.0和1.5 m(出液端)4个部位各取2 cm长的试样,进行铜离子含量测试。

4)铜含量测定。将上述2 cm长试样劈成薄片,称重后经高温处理 (马弗炉,700℃,3 h),使竹材充分灰化,用10 mL、1 mol/L的稀硫酸溶解灰分后过滤,滤液置于25 mL容量瓶,多次冲洗坩埚后用去离子水定容,而后取10 mL的溶液用稀氨水调节至中性,再依次顺序加入5.0 mL乙二胺四乙酸(5%)和柠檬酸铵 (20%)混合掩蔽剂,2.0 mL质量分数为1.0%的铜试剂,2.0 mL体积分数为2%的聚乙二醇辛基苯基醚,加水定容后静置一段时间,用紫外分光光度计测试溶液中铜的含量[24]。

2 结果与分析

2.1 压力对染料在竹材中渗透效率的影响

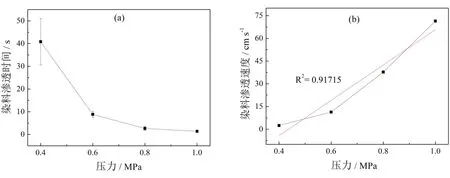

当外界对竹材施加一定压力时,竹材的毛细管系统会产生较大的压力差,这种压力差既可以促进毛细管中染料分子的扩散移动,同时对微毛细管中染料分子的渗透也有促进作用。图2(a)为不同加压条件下,染料渗透至试样出液端所需时间。随着实验压力的增大,竹材出液端出液时间大大缩短,当压力为0.2 MPa时,10~15 s后试件出液端流出第一滴无色液体,延长渗透时间,试件出液端仍为无色液体,说明在此压力作用下,染料分子无法穿透竹材,完全被截留在竹材中。当压力增大到0.4 MPa时,样品出液端有染液流出。当压力为1.0 MPa时,染料在1~3 s内即可与溶剂同时流出。这是因为:含有染料的液体在竹材中流动时,竹材的毛细管系统对染料分子有一定的截留作用,但染料被截留后,要渗透到竹材细胞内或微毛细管系统,需要一定时间。当压力较小 (0.2 MPa)时,液体流动速度较慢,竹材内部毛细管系统的截留作用大于实验压力产生的推动力,染料被截留且有充足的时间渗透,仅剩溶剂流出。当压力较大(>0.4 MPa)时,液体流动速度较快,毛细管系统的截留作用小于实验压力产生的推动力,染料还未渗透到竹材细胞内或微毛细管系统内就被流动的溶液带出。

图2 染料在竹材中渗透时间和渗透速度随压力的变化

张勤丽等[25]对加压注入针叶材内液体的流动研究发现,向木材内加压注入液体时,可认为仅是通过细胞腔自由液体的流动,蒸汽和细胞壁内吸着液体的流动可以忽略不计。对于由液体完全充满的小直径毛细管和大直径毛细管串联组成的系统,在一定的压力差下,液体通过系统时的容积流量和通过除去大直径毛细管单由小直径毛细管串联组成的系统的容积流量几乎是相等的。在极细的毛细管内,粘性的流体以很小的速度流动时的Poiseuille公式可用公式 (1)表示:

式中:P为压力 (dyn/cm2);Q为容积流量(cm3/s);t为时间 (s);η为液体的粘性系数(dyn·s/cm2);L为毛细管的长度 (cm);r为毛细管的有效半径 (cm);

其中:Q=v·t·A, 式中:v为流速 (cm/s);A为毛细管的横截面积 (cm2);设d为毛细管的有效直径 (cm),则:

图2(b)表示染料在竹材中渗透速度随压力的变化情况。在公式 (2)中,L(毛细管长度)、η(液体的粘性系数),L在试验条件下可视为常数,即压力与渗透速度成正比。图2(b)中压力与渗透速度的线性拟合良好,拟合优度大于0.91(R2=0.91715),符合Poiseuille公式,说明染色剂在竹材中的流动主要还是通过细胞腔自由液体的流动。

2.2 染料在竹材中的分布与扩散过程

图3是竹材长度方向上不同位置横切面中染料的分布变化图。借助染料的示踪作用,竹材在加压处理下,液体在竹材中的渗透变化变得直观清晰。由图3可知,从0 cm处以后,靠近竹黄部分维管束染色面积的减少早于竹青部分,至20 cm处靠近竹黄部分的维管束90%以上未着色,竹青部分维管束的着色虽然变淡,但维管束着色数目基本未减少。从竹节中间锯开的试样可以看出,由于节间的维管束通过竹节时,竹节中不同程度的弯曲和合并的维管束使得单位面积导管通道数量减少,但竹节处由于组织胀大,总体积大于节间,因密度降低,染料在竹节处维管束的染色比例较高。在实验过程中对比液体从节间处和竹节处流出的情况表明,通过竹节时的流出速度要大于节间处的流出速度,原因可能是竹节处的维管束虽然少,但比节间的维管束尺寸略大,且有横向传输通道,液体通过时较容易,防腐剂在竹材中的渗透和分布亦遵循此规律。因此在实际生产中,为了保证防腐剂在材料中的均匀渗透,应增加实验压力或延长渗透时间以保证防腐剂在竹材中实现均匀渗透。

图3 体视显微镜下示踪剂在竹材维管束的分布

2.3 压力对防腐剂有效成分在竹材中截留规律的影响

为准确分析防腐剂有效成分在竹材中的分布及截留,以硫酸铜为防腐剂,研究在不同实验压力作用下,竹材不同部位防腐剂的截留情况。图4为1.5 m长的竹条在不同实验压力作用下在0(加压端)、0.5、1.0和1.5 m(出液端)铜离子的含量。

图4 在不同压力下铜离子含量随位置的变化、不同位置铜含量随压力的变化

图4(a)表示在不同压力条件下铜离子含量随着位置不同的变化,可以看出,0 m到0.5 m处铜含量的降幅最大,0.5 m处铜含量大约为0 m处的1/4。从木材表面向内部扩散的溶液渗透深度,根据树种、纤维走向、木材含水率、木材内部密度的变动、药液的种类和浓度等的不同而变化。渗透处理结束时,在距离木材表面x(cm)深度处,药液的浓度Sx(kg/m3),可以用公式 (3)来表示:

其中,S0为木材表面药液的浓度 (kg/m3);k为实验求得的常数。

从公式 (3)中指数函数的性质可以得出,试件中药液浓度随着深度的增加而减小,并且减少的幅度是先快后慢,与试验中0~1.5 m铜含量递减的趋势相差不大,从图4(a)可以看出基本呈指数递减;将压力为0.8和1.0 MPa的条件进行指数拟合后,拟合优度都在0.9以上。当溶剂在压力的作用下在竹材内部渗透通过时,细胞壁上的极性官能团可能与溶液中的水形成氢键,对溶液有部分阻滞作用,而溶液对竹材细胞壁的润涨作用以及细胞腔中内含物的阻碍使铜离子的含量大幅下降,而从0.5 m到1 m及1.5 m,铜离子含量的减少幅度远小于0 m到0.5 m。

在图4(b)中,竹条上4个位置的铜含量均随着浓度的增大而增大。在0和0.5 m处,质量分数为8%时,压力在0.8 MPa下铜含量最高。可能是由于随着压力的增大,压力对于溶液的推进作用逐渐大于竹材细胞壁对硫酸铜的截留作用,因此当压力增加到1 MPa时,溶质在靠近加压端的竹材中的截留反而减少。

3 结论

利用自行设计的加压设备,对竹材进行单向加压浸注,利用染料染色示踪,分析液体在竹条中的渗透流动过程及其影响因素。研究表明,随着压力的增大,染料在竹材中的渗透时间急剧减少,渗透速度增大,压力与渗透速度的关系符合Poiseuille公式;当压力为0.2~0.4 MPa时,染料在竹材中明显截留,出液端渗透出的液体接近无色;染料在渗透过程中,靠近竹黄部分维管束染色的递减先于竹青部分;以硫酸铜溶液在不同压力、不同浓度下对竹材进行加压浸渍,压力对加压端至0.5 m处的铜含量的降幅影响明显,随竹材纵向深度的增加铜含量的降幅先快后慢,部分呈指数下降。加压浸注防腐剂有利于防腐剂的纵向和横向渗透效率,压力的调控可以促进防腐剂的横向渗透及其在竹材中的截留。