铝合金复杂薄壁件铸造工艺研究

2018-09-04董方涛王宏伟王中华校武武

董方涛 王宏伟 王中华 王 鹏 校武武 杨 康

铝合金复杂薄壁件铸造工艺研究

董方涛 王宏伟 王中华 王 鹏 校武武 杨 康

(西安航天精密机电研究所,西安 710100)

采用低压砂型铸造工艺制备了铝合金复杂薄壁铸件。根据零件整体壁厚薄、壁厚一致性相差悬殊的特点,设计了3种浇注系统:十字型底注式浇注系统、工字型中注结合冷铁补缩厚大部位形式浇注系统、工字型中注结合内浇口补缩厚大部位形式浇注系统。结果表明,工字型中注结合内浇口补缩厚大部位形式浇注系统,可获得零缺陷铸件。

浇注系统;低压铸造;铝合金

1 引言

随着航空航天轻量化、高精度的发展趋势,结构件的复杂程度、质量要求越来越高。铝合金具有密度低、价格低、环境适用性强等优势,航空航天应用比重一直较高。铝合金铸件的结构设计也朝着整体化、薄壁化、复杂化的方向发展。与传统重力铸造相比,大型、复杂铝合金铸件多采用低压铸造方式生产[1]。低压铸造采用自下而上的反重力浇注模式,具有充型平稳、速率可控、压力可控等优势,铸件内部质量稳定性明显优于其它铸造方式。

本文选取壁厚一致性悬殊、结构复杂度高的惯导基座为研究对象,制定了3种浇注系统:1种十字型底注式浇注系统;2种工字型中注式浇注系统。通过理论分析及实验验证,中注结合冒口补缩方式浇注系统效果最佳。

2 基座结构特点

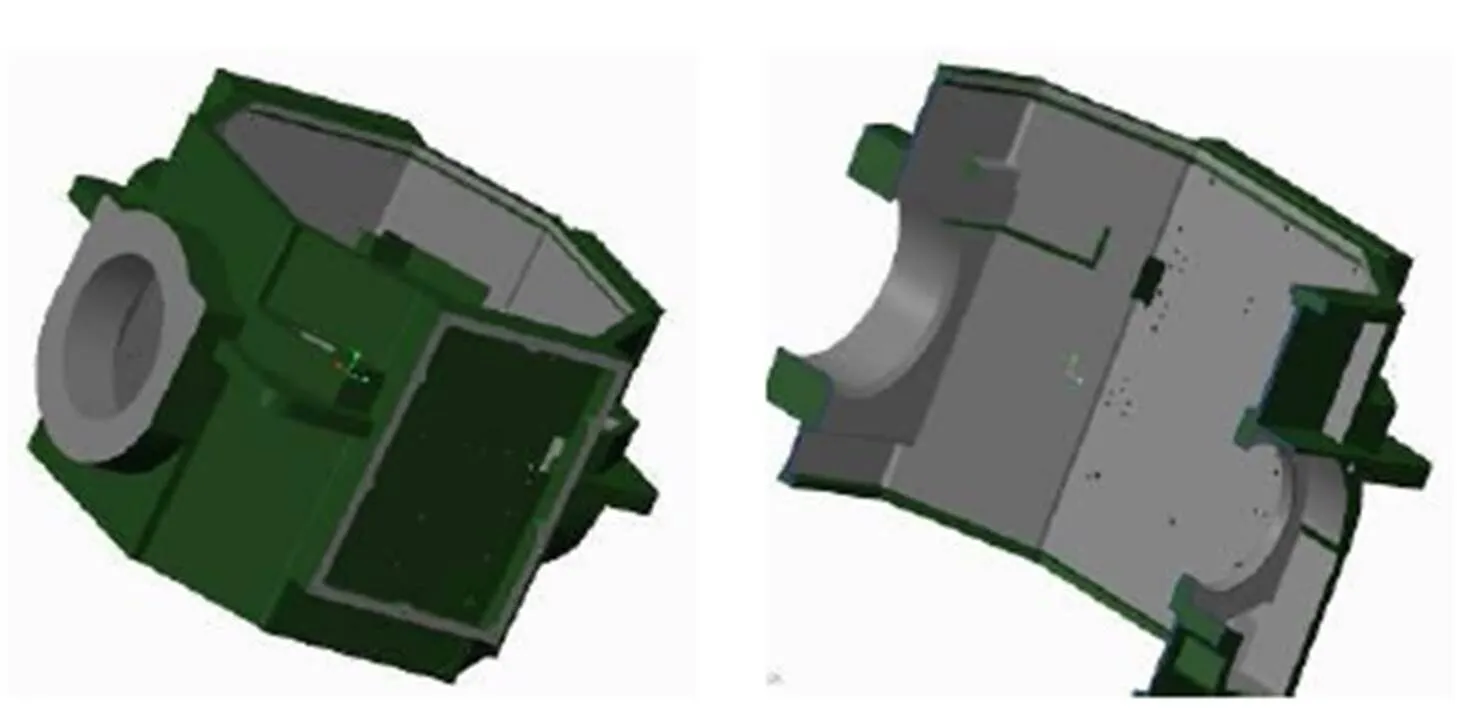

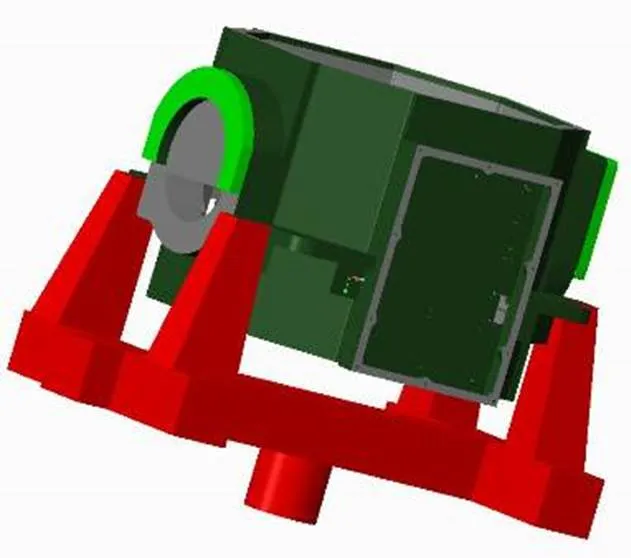

图1 基座铸件的三维模型

基座铸件如图1所示,高度为260mm,长宽方向为330mm×330mm,厚度为3~35mm,基座整体壁厚为3mm,法兰部位为9mm,安装台厚度为12mm,局部承力部位厚为35mm。铸件外形四处安装凸台及轴端承力部位要求100%透视,由于铸件有密封要求,工艺对部分薄弱点增加透视要求。该基座的主要难点包括:a.壁厚差异悬殊导致应力集中,容易产生裂纹;b.壁厚差异悬殊,铸件凝固时不同部位凝固时间差异大,补缩通道易堵塞,产生缩松缺陷;c.整体壁厚薄,为得到充型完整的铸件,充型速率相对较高,造成铝液充型过程为紊流状态,容易形成气孔缺陷。

3 浇注参数设置及方案

基座铸件采用砂型低压铸造方式生产。砂型铸型透气性好,溃散性好,不受铸件结构限制,对内部质量要求高,结构复杂的铸件具有明显优势。

3.1 浇注参数设置

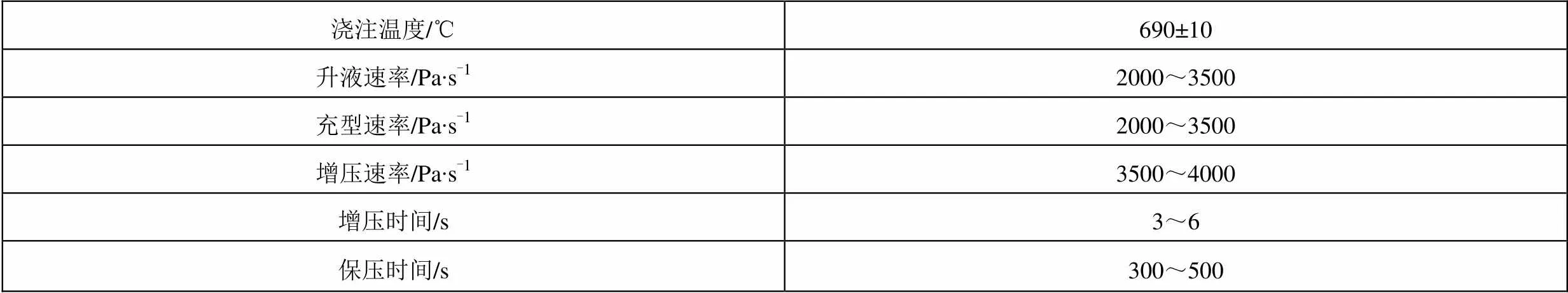

基座生产采用原材料为ZL107铸造铝合金,生产过程中按比例将成品铝锭、一级、二级回炉料全部一次加入电阻坩埚,随炉预热。合金融化后采用旋转喷吹将高纯氩气通入熔融铝液进行精炼处理,根据ZL107凝固区间、合金特点,精炼温度为(700±10)℃,精炼时间为(40±5)min,精炼后对铝液进行静置除渣处理[2]。根据铸件结构特点,低压浇注参数如表1所示。

表1 基座浇注参数

3.2 浇注系统设计

基座结构复杂,壁厚一致性差异悬殊,厚大部位处于铸件整体中间或内部;ZL107铸造铝合金属于铝硅系合金,合金流动性好,凝固区间相对较窄,铸造性能良好[1,3,4]。基于基座结构特点、砂型低压铸造特点、ZL107合金特点,ZL107铝合金基座铸件可按照顺序凝固方式设计浇注系统,制定3种浇注方案。

方案1:低压浇注为自下而上的反重力方式,温度场分布、补缩顺序、排气方式均是自下而上[5]。理论上,底注式浇注系统具有浇注平稳、排气畅通、铸件凝固时完全满足顺序凝固等优点。底注式方案采用十字横浇道加分布式内浇道方式,厚大局部采用铝质冷铁激冷。浇注方式如图2所示。

图2 浇注方案1示意图

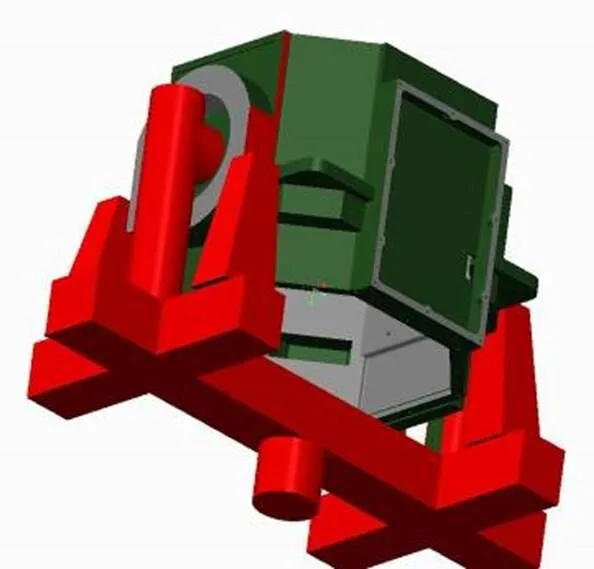

方案2:增设冷铁对铸件厚大部位的激冷和间接补缩作用有限,受铸件结构限制,厚大部位可能难以通过铸件本身的顺序凝固获得良好补缩。中注式浇注系统采用工字型横浇道,以铸件局部厚大部位为内浇道,通过压力传递进行局部补缩,厚大部位的补缩效果一定程度上得到提升。浇注系统设置如图3所示。

图3 浇注方案2示意图

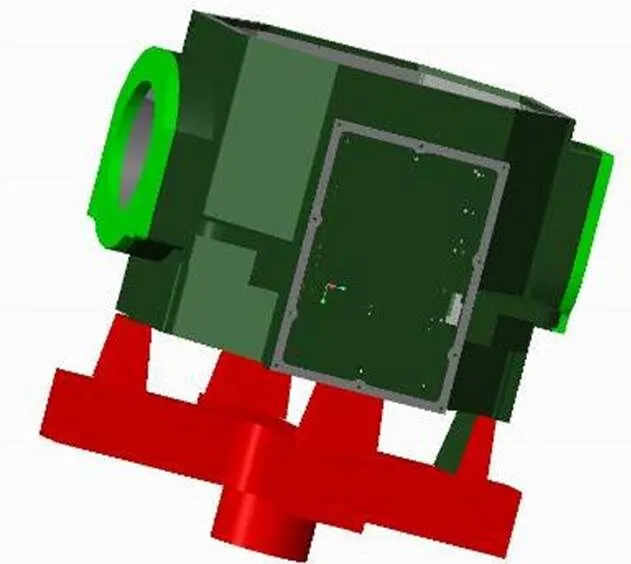

方案3:冷铁、内浇口均可延长补缩距离,有效延长距离均有限。低压浇注时,浇注系统凝固之前一直在压力作用下,浇注系统对铸件的补缩效果最佳。采用中注式浇注系统,在厚大部位均开设内浇口,理论上,厚大部位均能得到有效补缩。浇注系统设置如图4所示。

图4 浇注方案3示意图

4 试验结果及分析

4.1 试验结果

按照3种浇注方案浇注。结果表明,采用方案1浇注,铸件厚大部位缩松严重(见图5),拐角部位产生裂纹缺陷;采用方案2浇注,局部厚大部位补缩不足,容易产生轻微缩松;采用方案3浇注,可得到零内部缺陷的基座铸件。

图5 方案1缩松部位切片图

4.2 结果分析

方案1采取自下而上的浇注方式,对厚大部位采用铝制冷铁补缩,基座铸件壁厚3mm处为内浇道口,将薄壁部分和厚大部分均按照无限大平板对待,厚大部位壁厚35mm,薄壁部分3mm,厚薄部位铸件模数为17.5倍关系,铝合金的蓄热系数为23500J/m2℃S,干砂型的蓄热系数为1100J/m2℃S,二者蓄热系数为21倍关系。将外部导热条件视为恒定,理论上,铝液在进入液相线之前,按照方案1浇注,铸件温度场为下高上低的理想分布方式,可得到补缩良好的铸件。试验结果显示,厚大部位出现缩松缺陷,缩松产生是由于铝液在冷却过程中,薄壁部分提前进入固液两相区,随着薄壁部分固相比例增加,铝液流动通道被封闭,厚大部位凝固过程中无法得铝液补充,形成缩松[6]。方案1浇注后内浇口附近直角部位出现裂纹,一方面直角部位为结构件应力集中点,一方面顺序凝固过程成中,温度差异越大,热应力越大,3mm壁厚拐角部位处于半凝固状态时,抗拉强度低于温度差异在该部位产生的热应力,形成不规则的热裂纹。

方案2将内浇道设置于厚大部位,采用内浇道直接对厚大热节补缩,对远端次厚部位采用冷铁激冷。内浇道为铸件铝液的来源,一方面内浇口温度高,凝固缓慢,可起到补缩作用;一方面内浇口具有传递低压压力的作用,内浇口补缩作用优于重力浇注的冒口补缩。但这种中注式浇注方式,铝液充型过程中流场分布难以预测,紊流程度较高,流场的不确定性易造成温度场的不确定分布,理论上容易产生气孔和局部非热节部位过热现象。由方案2浇注结果可知,厚大部位整体无明显缩松,远离内浇口处有轻微疏松,表明在压力、冷铁作用下,内浇道具有优于单纯冷铁激冷补缩的作用,但有效补缩距离有限。

方案3将厚大部位通过内浇道连通,厚大部位完全通过内浇道在压力作用下补缩,并在底面、顶面8mm厚法兰处增加冷铁。浇注后,可得到零缺陷铸件。表明内浇道在压力作用下对铸件的补缩效果最佳,同时,浇注系统的轻微变动会引起铝液流场的变化,引起铸件温度场发生变化,产生新热节,浇注系统变动时应预测并防止新缺陷的形成。

5 结束语

采用工字型中注结合内浇口补缩厚大部位形式浇注系统成功浇注了无缺陷复杂基座铸件,并得到如下结论:

a. 壁厚相差悬殊铸件厚大部位难以通过冷铁激冷得到有效补缩;

b. 壁厚相差悬殊,薄壁部分在热应力影响下容易产生开裂,应合理设置浇注系统,避免浇注系统对局部产生附加应力,引起铸件开裂。

c. 低压浇注中,内浇道在压力作用下补缩距离有限,在经济高效前提下,应尽可能选择内浇道进行厚大部位补缩。

1 田荣璋. 铸造铝合金[M]. 长沙:中南大学出版社,2006

2 赵世庆,钟利. 铝合金熔炼与铸造技术[M]. 北京:冶金工业出版社,2009

3 李庆春. 铸件形成理论基础[M]. 北京:机械工业出版社,1980

4 李魁盛. 铸造工艺及原理[M]. 北京:机械工业出版社,1987

5 董秀奇. 低压及差压铸造理论与实践[M]. 北京:机械工业出版社,2003

6 于宁,朱霖,董秀奇. 金属型无缩松铸件最佳温度梯度的获取及验证[J].特种铸造及有色金属,2016,36(5):513~516

Research on Casting Process of Aluminum Alloy Complicated Thin-walled Component

Dong Fangtao Wang Hongwei Wang Zhonghua Wang Peng Xiao Wuwu Yang Kang

(Xi’an Aerospace Precision Mechatronics Institute, Xi’an 710100)

Aluminum alloy complex thin-walled components were prepared by low-pressure sand casting process. According to the characteristics of the component which carries thick-part within the whole thin-walled, three casting systems were designed. Cross-shaped bottom-based casting system and other two middle-based casting systems. The results show that the third casing system can obtain components with no defect.

casting system;low-pressure casting;aluminum

董方涛(1986),硕士,材料学专业;研究方向:铝合金铸造工艺设计。

2018-07-24