铝合金复杂箱体类铸件成型研究

2018-09-04董方涛王中华校武武

郗 旸 董方涛 王中华 王 鹏 校武武 何 明

铝合金复杂箱体类铸件成型研究

郗 旸 董方涛 王中华 王 鹏 校武武 何 明

(西安航天精密机电研究所, 西安 710100)

针对具有典型复杂结构的某型号箱体,设计了顶注式浇注方案、底注式浇注方案和缝隙式浇注方案,采用常压砂型铸造进行试验。铸件试验结果表明,缝隙式浇注辅以冷铁、冒口的铸造方案可有效防止缩孔缩松、气孔和欠铸等铸造缺陷,提高铸件质量。

铝合金;浇注系统;常压砂型铸造

1 引言

铝合金密度较小而强度较高,且材料成本相对低廉,是航空航天领域使用较为广泛的合金材料之一[1]。箱体类零件整体尺寸较大,结构复杂,壁厚差别大,零件上存在多处装配重点部位,承受外力和承受载荷的要求较高,增加了砂型铸造生产难度。

通过对某型号箱体结构特点的分析,结合铸造工艺理论和生产实践,制定了三种铸造工艺方案进行实验,以期得到较好的生产方案,并在此基础上进行一定程度的优化和改进。

2 铸件结构及质量要求

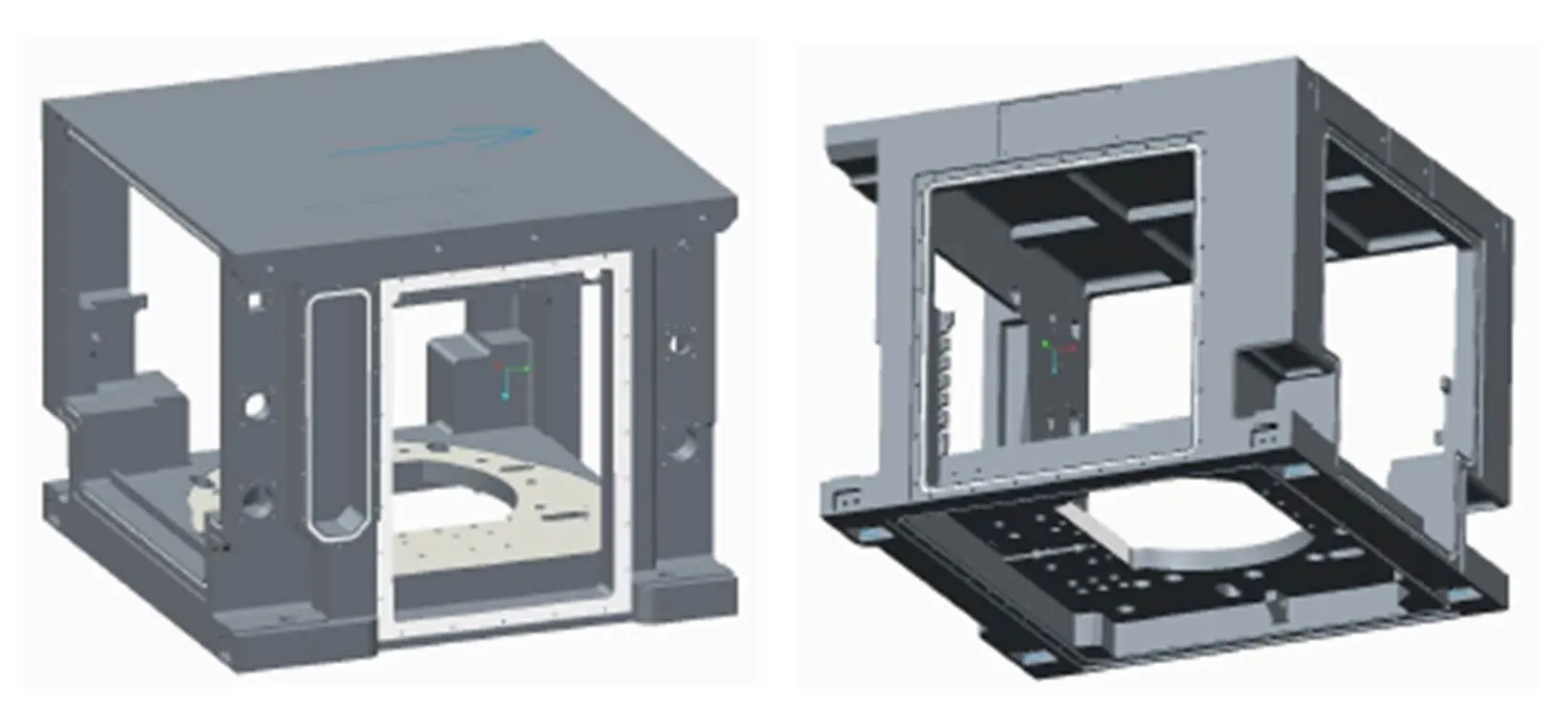

选取的某型号箱体的铸件三维模型如图1所示。从图中可以观察到:首先,该箱体上部是一个厚度为4mm带加强筋的平板结构,该平板的平面尺寸为390mm×400mm,当以大平面结构作为铸件顶部时,在浇注过程中很容易出现欠铸现象;其次,铸件四周较薄部分的壁厚为4mm,而底部安装平面厚度为17mm,底部四角安装台和顶部前两角安装台厚度均为28mm,最厚处和最薄处壁厚相差7倍,在铸造过程中容易出现缩孔、缩松等缺陷;最后,该铸件底部安装面是一个向上凸起的平面,而铸件四周是中空结构,加之薄壁的存在,使得铝液在底部流动时其中的气体和杂质等很难顺利排出,铸件底部较容易出现气孔和夹杂等缺陷。

图1 某型号箱体铸件模型

根据图纸要求,前文提到的该箱体厚度为28mm的六个安装台均须通过透视检验,而底部安装平面等同样需要透视检验,并且铸件不宜补焊。这些结构特点和质量要求均不同程度地增加了铸造工艺难度。

3 铸造工艺方案设计

该箱体的生产原材料采用的是强度、塑性和流动性较为均衡的Al-Si合金——ZL107,合金成分如表1所示。铸造方法选用常压砂型铸造,利用的是其结构适用性强、透气性好的优势。铝液浇注温度采用685℃。

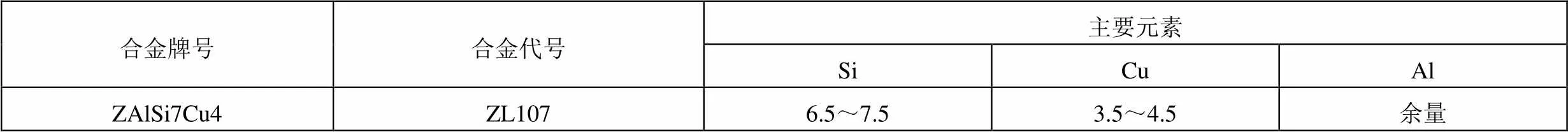

表1 ZL107的主要成分表

3.1 顶注式浇注方案

图2为该箱体的顶注式铸造方案的示意图。该方案采用对称式顶注浇注系统,横浇道采用梯形截面,将杂质收集在横浇道顶部;横浇道两端超出内浇口边沿的部分长度约为60mm,其主要作用是挡渣;内浇口采用压边式,金属液流经的截面积较小,充型速度较慢,有一定的挡渣和补缩作用[2];冒口位置在铸件顶部平面上的内浇口末端,可以防止内浇口附近过热出现缩孔、缩松,对顶部大平面也有一定的金属液补充作用。

图2 某型号箱体的顶注式铸造方案

在铸件底部四个安装台处设置了冷铁,因为此处壁厚较大,冷却速度较慢,其他薄壁处先冷却后对厚大处难以补缩,设冷铁后加快冷却速度,防止缩松缺陷。

3.2 底注式浇注方案

图3为该型号箱体的底注式浇注方案示意图。底注式方案的优势在于内浇道在浇注时处于被金属液体充满的状态,充型状态较为平稳,对于零件结构较为复杂、有一定充型难度的铸件效果较好;此外,无论是何等浇口比,其横浇道在工作时基本处于被淹没状态,有利于挡渣;金属液体从下部注入的方式也有利于气体和杂质上浮[3]。

图3 某型号箱体的底注式铸造方案

此箱体铸件由于高度较大,采用底注时,金属液从直浇道进入后落差较大,为了防止液体撞击横浇道产生卷气和卷渣现象,在横浇道底端设置了缓流窝;除了横浇道截面采用梯形之外,横浇道的末端也以立体梯形作为杂质上浮的通道[3];内浇口正对着底端四个壁厚较大的安装凸台,可以有效利用浇注系统内的金属液对其进行补缩,一定程度上降低其缩松倾向;但与之相反的,按照铸件体积计算,约20kg高温铝液从内浇口经过进入型腔内,容易引起内浇口附近的过热,造成缩松,为此,在底部四周棱台下方设置了一圈厚度约30mm的冷铁。

底注式的缺点在于型腔内铸件的温度场分布不利于顺序凝固,利用冒口补缩时其效用也不能充分发挥,于是在铸件顶部大平面上靠近厚大部位的一侧设置较大冒口,点冒口时也必须采用较高温度的金属液。

3.3 缝隙式浇注方案

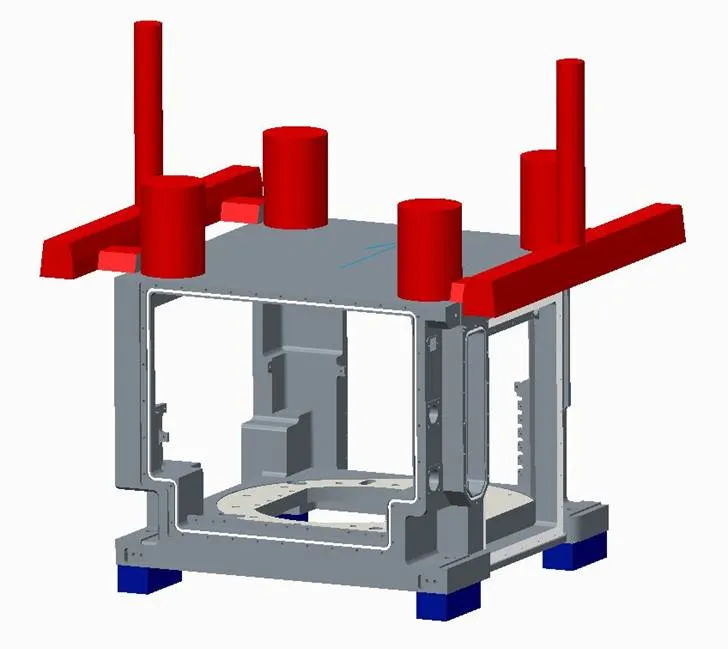

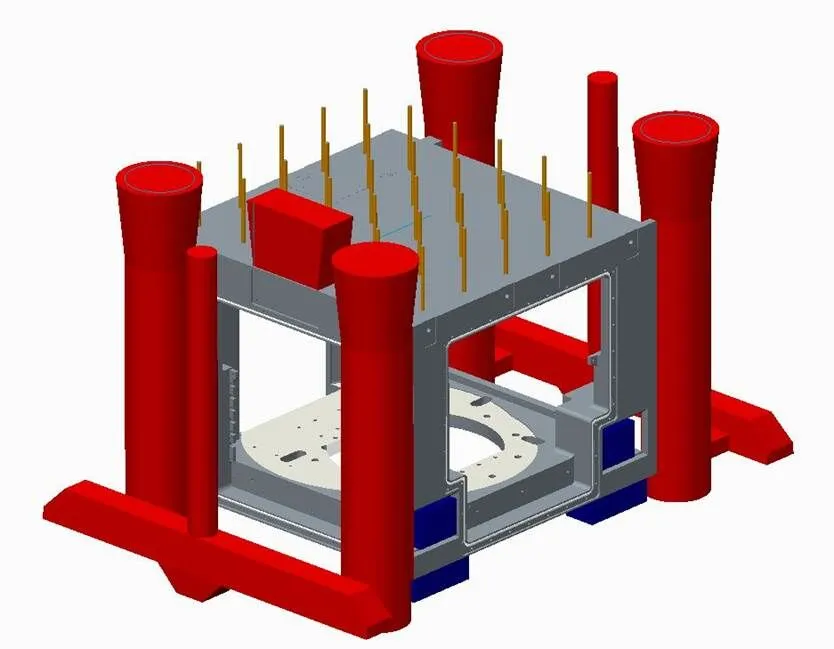

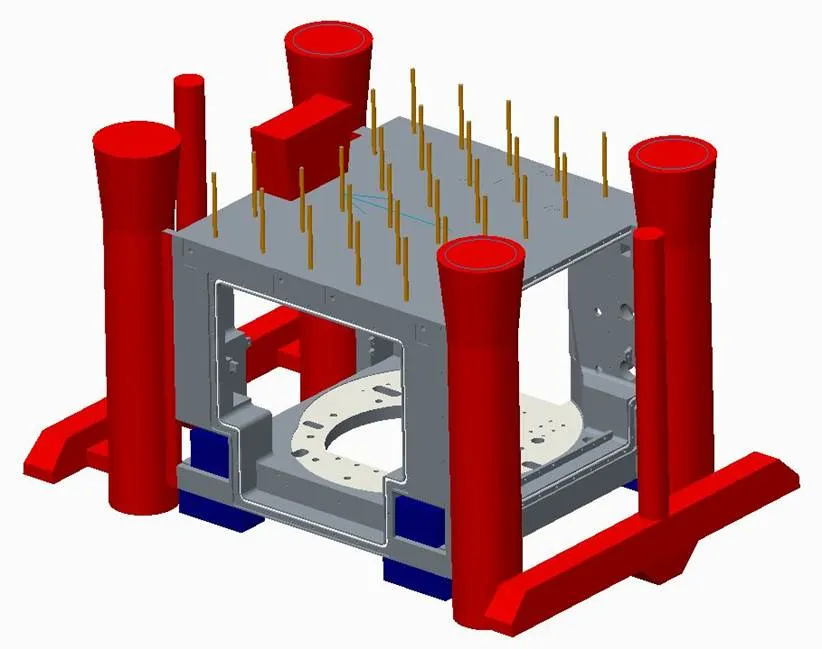

图4 某型号箱体的缝隙式铸造方案左侧斜视图

该箱体铸件壁厚的薄厚尺寸差异较大,为了保证充型,并且有效控制凝固顺序,提出了有色合金铸造中较为典型的缝隙式浇注方案,如图4和图5所示。

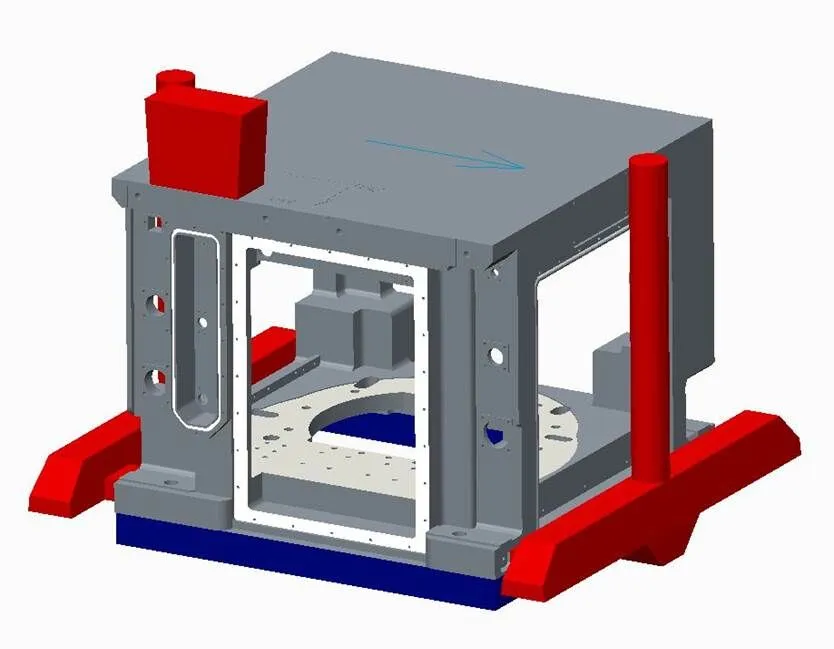

图5 某型号箱体的缝隙式铸造方案右侧斜视图

该浇注方案和底注式采用的横浇道形式相似,通过缓流窝、梯形截面和梯形末端起到挡渣作用;内浇道通向中间直浇道,经过中间直浇道底部的集渣包可以有效二次除气除渣[2];缝隙口与铸件纵向四壁的外沿接触,可对小壁厚部分有效充型,防止欠铸现象,增加了补缩作用。

由于横浇道在靠近底部,金属液反复流经的底部安装台下方设置了冷铁,促进顺序凝固作用;安装台上方也增设了冷铁,目的是防止铸件内腔结构拐角处出现缩孔、缩松。箱体铸件顶部设置方形冒口,为顶部平面补充金属液的同时防止稍大壁厚处出现缩孔、缩松;中间直浇道顶部设置圆形冒口,主要用于通过中间直浇道补缩铸件侧面和底部厚大部分。另外,在顶部盖箱中排布了出气孔,促进顶部大平面结构部分内部金属液的流动,气体排出后可防止欠铸缺陷。

4 试验结果分析

图6 箱体铸件底部清理后的缩孔

检验试验结果时发现,采用顶注式浇注时,铸件内腔靠下部结构复杂处出现缩孔,缩孔位置连通至底面,图6所示为经清理打磨后的底面缩孔。缩孔的出现说明此处补缩效果不足,分析原因为虽然在铸件上设置冒口,但冒口的位置在顶部大平面,冒口的有效补缩距离不足;并且此处是壁厚相差较大部分的拐角处,冷铁的激冷效果有限,后冷却的部分没有充足的金属液为其补充,两方面共同导致了缩孔的产生。

另外,从透视检验的结果观察可知,铸件底部的较大安装平面存在气孔和夹杂缺陷。分析原因为从顶部浇注铸件时,金属液从较高位置直击型腔底部,不仅有充分的时间与空气接触产生表面氧化现象,并且在流动中协同直浇道的吸气作用,卷入更多气体[4],最终导致铸造缺陷。

采用底注式浇注系统浇注后检验发现,在铸件顶部大平面出现了很明显的欠铸缺陷,这是底注式浇注的主要缺陷。金属液体从下部的内浇口进入后,虽然液面在型腔内部上升平稳,有利于杂质和气体的上浮,但金属液上升速度较慢,铝液温度下降较快,并且容易结皮,对于高大类的铸件的薄壁部分,特别是选取的薄壁大平面,较难保证充满,容易造成浇不到和冷隔等缺陷,虽然冒口对于顶部型腔中金属液有补充作用,但底注式浇注系统本身已很难做到顺序凝固。

观察图7所示的缝隙式浇注铸造方案的结果可以发现,铸件顶部大平面在方形顶部冒口和密布的出气孔的共同作用下,成型效果较好,无铸造缺陷。缝隙口对于铸件内部薄厚不均处的补缩效果也较为明显;在底部四个安装台上方设置的冷铁为铸件内腔结构复杂处提供了激冷作用,有效减少了缩孔、缩松缺陷的产生几率。

图7 箱体铸件顶部冒口与出气孔

5 铸造方案优化

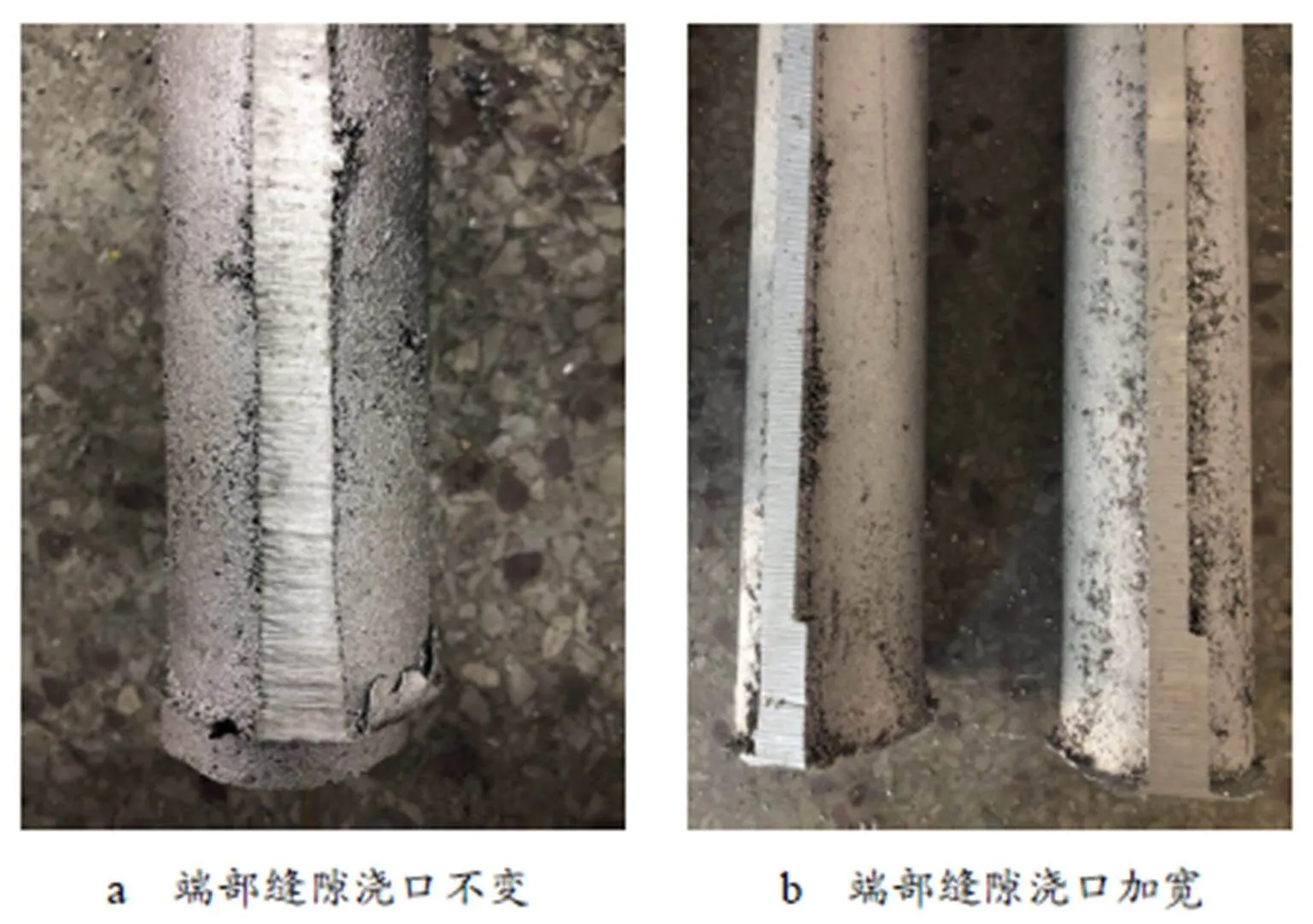

检查铸件质量较好的缝隙式浇注方案的结果时,在铸件底部与缝隙浇道口接触的部分发现了过热现象,虽没有造成缩孔、缩松缺陷,却是不能忽视的问题之所在。分析此现象产生的原因,缝隙浇道口虽然贯通铸件上下,但内浇口的位置固定在底部,此处流经的高温金属液较多,引发局部过热。

图8 箱体铸件浇注系统优化

如图8所示,在后续的缝隙式浇注铸造方案试验中,将图8a中宽度不变的缝隙浇道口改为图8b中局部扩大的缝隙口,不仅可以减少金属液流经的时间,并且可以更加有效地利用中间直浇道的金属液对底部安装台进行补缩,防止缩松缺陷的产生。

6 结束语

试验验证了在该型号箱体的三种铸造方案中,缝隙式浇注系统的铸造方案效果最佳,不仅可以有效避免顶部大平面的欠铸缺陷,还可以改善底部安装平面的气孔和夹杂,下部壁厚不均、结构复杂处的缩孔、缩松问题也得以解决,为此类壁厚差异较大、铸件尺寸较大、形状结构较为复杂的航空航天类铸件的常压砂型铸造技术提供了经验,达到了工艺技术创新,提升产品质量的目的。

1 中国机械工程学会铸造分会. 铸造手册第3卷 · 铸造非铁合金[M]. 北京:机械工业出版社,2001

2 李荣德,米国发. 铸造工艺学[M]. 北京:机械工业出版社,2003

3 周永江,左强,范学燚,等. ZL205A合金铸件中偏析的形成机理与预防措施[J]. 特种铸造及有色合金,2018,38(2):125~127

4 李庆春. 铸件形成理论基础[M]. 北京:机械工业出版社,1980

Research on Molding of Aluminum Alloy Complex Box Part Casting

Xi Yang Dong Fangtao Wang Zhonghua Wang Peng Xiao Wuwu He Ming

(Xi’an Aerospace Precision Mechatronics Institute, Xi’an 710100)

The casting schemes as top gating system, bottom gating system and slot gating system were designed for a certain type of box part with typical complex structure, and were tested by normal pressure sand casting. The results showed that the casting scheme of slot gating system with cold irons and risers could prevent the defects of shrinkage, blowhole and misrun, and improve the quality of castings.

aluminum alloy;gating system;atmospheric sand casting

郗旸(1990),硕士,材料工程专业;研究方向:铝合金铸造工艺设计。

2018-07-24