粉煤灰提取氧化铝工艺进展

2018-09-03王丽杰

王丽杰

(1.中国平煤神马集团炼焦煤资源利用及综合开发国家重点实验室,河南平顶山467000;2.中国平煤神马集团能源化工研究院,河南平顶山467000)

粉煤灰是燃煤电厂排放的主要固体废弃物,随着电力事业的不断发展,每年大量的粉煤灰若不加处理直接排放,会对生态环境造成破坏。目前,粉煤灰已被广泛应用于农业、建筑、化工等一系列领域,并已经取得了一定的成效[1]。

氧化铝是粉煤灰的主要成分之一,其在粉煤灰中的含量为15%~46%,最高可达50%以上[2-4]。我国高品位铝土矿资源较为贫乏,进口量占年消耗量的50%以上,因此,寻找铝土矿替代资源,开发适用于低品位铝土矿生产氧化铝和粉煤灰提取氧化铝工艺刻不容缓。本文对几种从粉煤灰中提取氧化铝的工艺技术进行了介绍,并对这几种工艺进行了比较分析。

1 粉煤灰的性质和成分

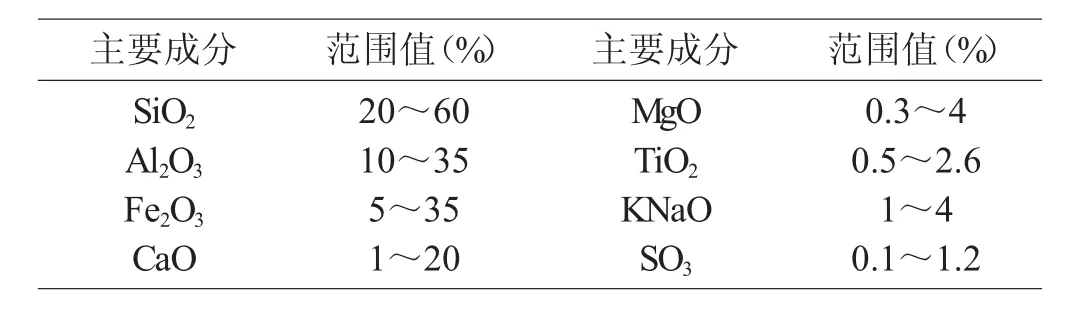

粉煤灰的化学组成极其复杂,主要由 Si、Fe、Al、Ca、Mg、Ti、Na、K、Mn、P 和 O等元素组成,其一般化学成分如表1所示[5]。这些成分主要以氧化物、硅酸盐、硫酸盐等各种化合物的形式存在,其中硅含量最高,其次是铝,以复杂的复盐形式存在,酸溶性较差。

表1 粉煤灰的化学成分范围

2 粉煤灰提取氧化铝工艺及进展

目前,从粉煤灰中提取氧化铝的工艺主要有石灰石烧结法、浓碱溶出法、酸浸法、水热活化法等[6-7]。

2.1 石灰石烧结法

石灰石烧结法是一种发展较早、较为成熟的工艺,该工艺将粉煤灰与石灰石按一定比例混合烧结,粉煤灰中的Al2O3和SiO2分别与石灰石中的CaO生成易溶于Na2CO3的 12CaO·7Al2O3和不溶性的 2CaO·SiO2,从而达到分离铝和硅、钙的目的,最后经过煅烧等步骤得到纯度较高的Al2O3[8-9]。

内蒙古蒙西集团建设的全国首条石灰石烧结法粉煤灰提取氧化铝工业化生产线,主要利用电厂产生的高铝粉煤灰与石灰石按比例混合后进行煅烧,煅烧后的熟料采用碱溶法、拜耳法生产出一级砂状氧化铝,同时提取出金属镓。该工艺过程中产生的废渣主要化学成分是氧化钙、二氧化硅、硅酸二钙,这些废渣可用于生产水泥熟料,能够实现生产过程的循环利用[10]。

2.2 浓碱溶出法

浓碱溶出法是用高浓度的NaOH溶液在高压釜中高温下与粉煤灰直接反应,同时加入少量的CaO,破坏粉煤灰中的矿物相,使其中的铝溶出,再对溶出液进行一定的处理即可得到Al2O3[11]。

李超阳等[12]采用碱溶法提取粉煤灰中的SiO2和Al2O3,研究发现,SiO2和Al2O3的提取率受碱溶液的浓度、用量及反应时间等因素的影响较明显,灰渣通过脱硅处理后,其中的铝含量明显升高,与此同时还可以得到纯度较高的SiO2,具有一定的实用价值。王勇等[13]在生产用种分母液活化、实验室高浓度碱活化条件下,以钠硅渣为原料,分析了不同活化条件下活化前后钠硅渣的化学成分、物相和显微结构,发现活化后种子的脱硅活性和效率比活化前有明显提高,具有良好的经济效益和推广前景。

2.3 酸浸法

该方法以HCl、HF、H2SO4等浓酸作为溶出剂,以NH4F作为助溶剂与粉煤灰混合,使粉煤灰中的铝溶出,对溶出液进行处理,使其以铝盐的形式沉淀析出,最后经干燥煅烧制得Al2O3[14]。

梁振凯等[15]对粉煤灰进行了焙烧活化研究,添加了CaCl2进行焙烧,可以很好地破坏粉煤灰中的刚玉和莫来石,生成能被无机酸分解的物相,从而增加氧化铝的回收率。杨慧芬等[16]对内蒙古准格尔矿区高铝粉煤灰进行了氧化铝的联合浸出研究,实验采用盐酸-氢氟酸混合酸作为浸出剂,结果表明,氧化铝浸出氢氟酸溶液对强化粉煤灰中莫来石的浸出具有显著作用,但必须严格控制氢氟酸的浓度,以免影响氧化铝的浸出率,同时也可减少对环境的破坏。

2.4 “一步酸溶法”

“一步酸溶法”是神华集团自主研发的一种用盐酸直接溶出高铝粉煤灰等含铝资源生产氧化铝的工艺技术,是神华集团煤炭资源综合开发利用的一项突破性技术。神华集团自2004年开始,开展工艺路线论证工作,历经10余年时间,进行了实验室小试、中试及工艺优化研究工作,于2011年8月建成了“一步酸溶法”粉煤灰4000吨/年氧化铝及配套镓回收的工业化中试装置,至今共经历七次试车,得到了包括工艺、设备系统、环保及控制等完整、系统的“一步酸溶法”工艺技术。该工艺生产的氧化铝产品化学成分符合国标冶金级氧化铝一级品标准,具体工艺流程如图1所示。该工艺技术只考虑氧化铝的含量,不受铝硅比的影响,摆脱了传统氧化铝生产工艺对铝矿品质“铝硅比”的限制[17-20]。在提取氧化铝的同时开发了镓、锂、稀土元素的富集和提取技术,实现了铝资源高效综合利用,提高了资源附加值。

2.5 其他提取方法

2.5.1 水热活化法

水热活化法是以粉煤灰矿物特性和化学组成特点为基础所研究的一种工艺方法。先将粉煤灰与一定量的碳酸钠混合进行煅烧活化,然后加入适量的氧化钙及氢氧化钠溶液进行高压水热反应,经过蒸发结晶、再溶解、煅烧等步骤得到终产品氧化铝。董宏等[21]采用高压水热活化法对预先烧制的粉煤灰进行碱溶实验,通过对溶出工艺的优化,取得了氧化铝溶出率95%以上的效果。李会泉等[22]采用预脱硅-两步碱水热法提取高铝粉煤灰中氧化铝,分别对两步碱水热过程进行了具体研究。优化工艺条件后,氧化铝的总提取率达94.9%,为碱水热法提取氧化铝开辟了新路线。

图1 “一步酸溶法”工艺流程示意图

2.5.2 石灰蒸压-低温煅烧法

石灰低温蒸压烧结法是在石灰烧结法的基础上所研究的一种新的工艺方法。裴新意等[23]利用石灰蒸压-低温煅烧法提取粉煤灰中的氧化铝,通过实验条件研究,氧化铝的提取率可达80%以上。

2.5.3 硫酸氢铵焙烧法

硫酸氢铵焙烧法采用焙烧法,以硫酸氢铵为焙烧试剂,隋丽丽等[24-26]研究了影响氧化铝提取率的主要因素,确定了最佳焙烧工艺参数,并对该反应过程的反应动力学进行了详细的研究,该方法原料成本低,环境污染小,能够实现粉煤灰的高效利用。

通过对比上述几种工艺的适用范围和优缺点,得出如下结论:①从粉煤灰中提取氧化铝一般要求粉煤灰具有较高的氧化铝含量。粉煤灰的碱性很强时,通常采用碱法,对浓碱溶出液进行相应的纯化处理后可得到纯度较高的氧化铝。碱法的最大缺点是对设备腐蚀性强;②粉煤灰的碱性较低时,可采用酸法,在溶出铝的同时还可回收多种金属。酸法的缺点是氧化铝的提取率低,虽然可以加入HCl、F-提高溶出率,但是提高了对容器的要求,又会对环境产生二次污染,增加了生产成本,所以很少使用;③石灰石烧结法中,活化工艺的引入可以大大提高氧化铝的溶出率,该法得到的Al2O3粒度均匀,品质较好,缺点是能耗较高[27];④一步酸溶法工艺采用中温低压直接酸溶的方法提取氧化铝,避免了大量石灰石配入进行高温熟料煅烧才能活化氧化铝,进而实现了氧化铝溶出。该工艺能耗低,更易实现工业化。

3 结果与展望

目前粉煤灰提取氧化铝工艺技术以“碱石灰烧结”为主导工艺,得到的氧化铝纯度低,产品的经济效益不理想,容易遇到粉煤灰活化难度大、能耗高、工艺过程复杂、二次污染等问题,从粉煤灰中提取氧化铝的工业化应用很少[28]。因此,亟需开展粉煤灰提取氧化铝技术及其产业化研究。国家应给予更多相应的优惠政策,为使粉煤灰能够创造更高的利用价值提供便利。