基于离散单元法的干燥滚筒扬料叶片设计与仿真

2018-09-03梁东升黄文景杨建红

梁东升,黄文景,杨建红

(1.广西路桥集团道桥分公司,广西 南宁 530001; 2.福建南方路面机械有限公司, 福建 泉州 362021; 3.华侨大学 机电及自动化学院,福建 厦门 361021)

0 引 言

干燥滚筒是对冷湿物料进行烘干加热的装置,其内部依次布置有螺旋导料叶片、扬料叶片、含料叶片及出料叶片等。当滚筒旋转时,扬料叶片将物料提升并在不同位置撒落,从而使物料与热烟气充分接触而被烘干[1]。扬料叶片设计合理与否,将直接影响物料抛撒的均匀性,从而影响干燥滚筒的热效率。

干燥滚筒扬料叶片的传统设计方法是通过经验公式计算,并反复进行扬料均匀性试验调整叶片结构参数,以保证叶片扬料的均匀性。这种设计方法费工耗时且易受工作参数的影响。本文应用离散元分析软件EDEM,以叶片扬料均匀性为试验目标,以叶片折弯角度、腹板高度以及翼板高度与腹板高度的比值为试验因素进行正交仿真试验,研究相关参数对叶片扬料均匀性的影响规律,确定叶片最佳结构参数,并与实际结果进行对比,为干燥滚筒扬料叶片结构设计提供理论依据。

1 一道折弯扬料叶片的设计

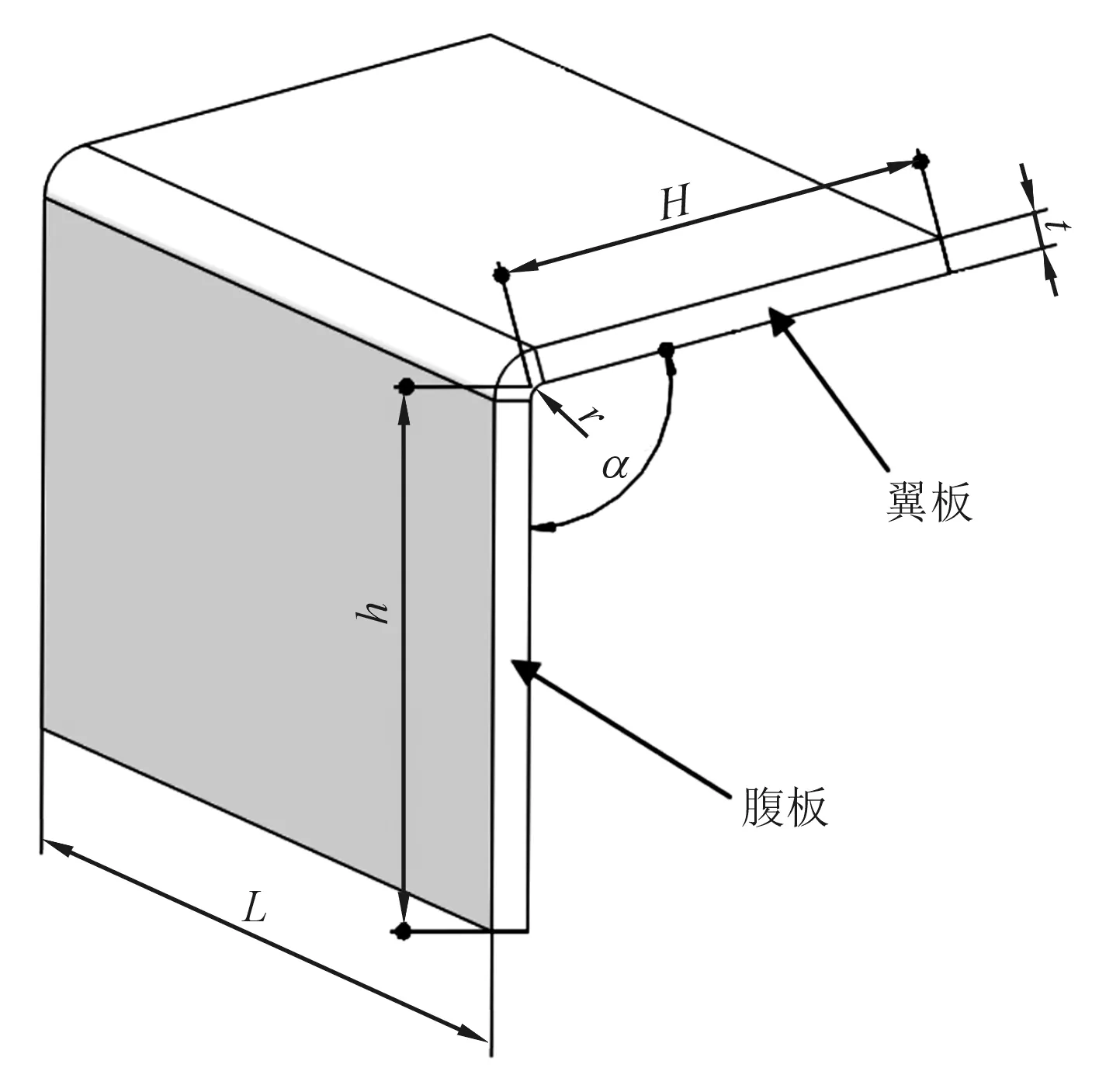

设计的一道折弯扬料叶片应用于直径2 500 mm、转速8.3 r·min-1的干燥滚筒,由腹板和翼板两部分组成,腹板与翼板之间有一定的角度,其三维设计如图1所示。根据设计及保证叶片结构强度的要求,初步选定叶片长度为1 000 mm、厚度为8 mm、折弯半径为5 mm,腹板高度范围为140~170 mm,翼板高度与腹板高度比值范围为0.5~1.25,折弯角度范围为90°~135°。

图1 一道折弯叶片结构

2 EDEM离散元仿真

2.1 离散元模型的建立

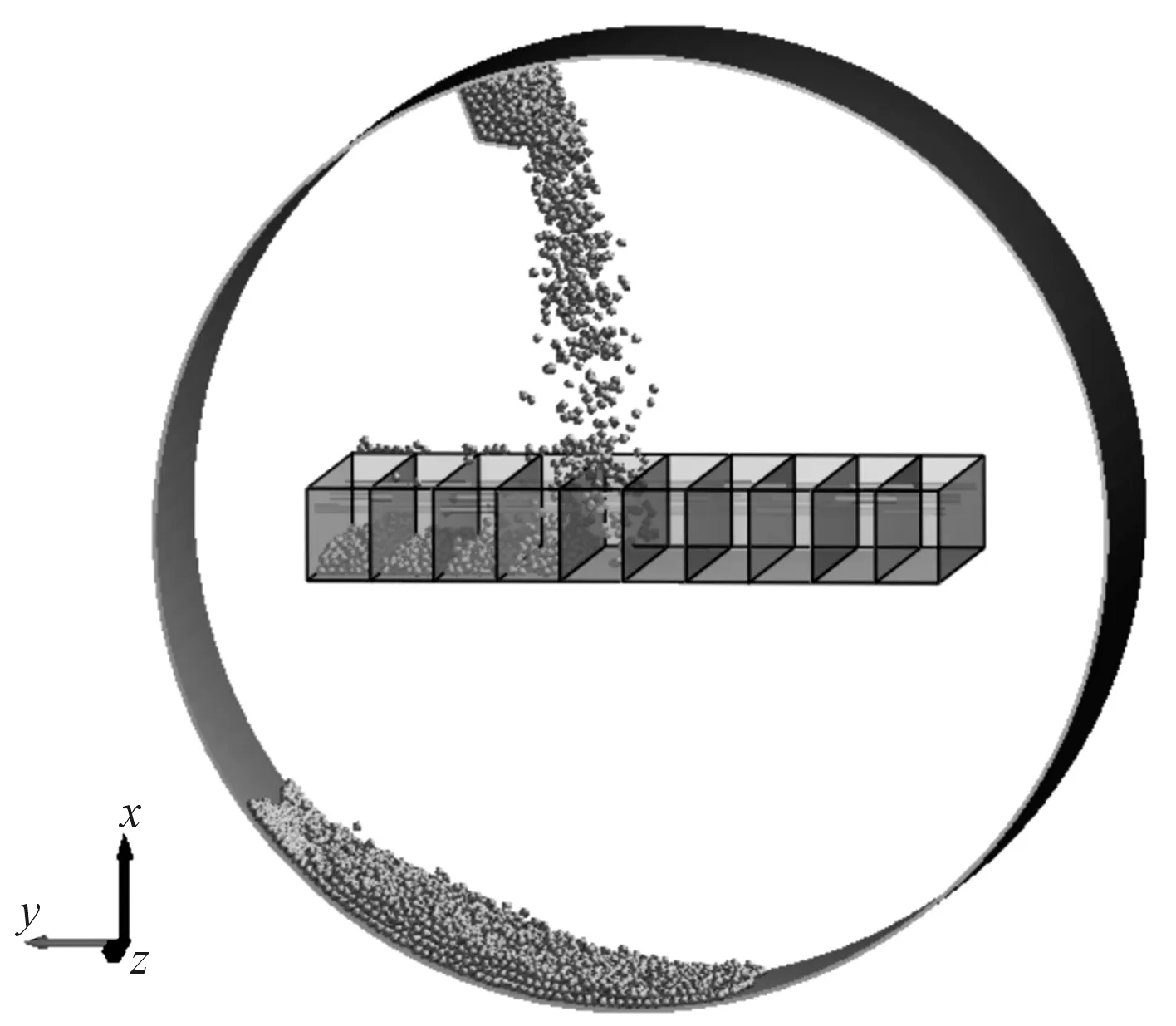

进行叶片扬料均匀性试验时,将叶片固定于直径为2 500 mm的圆筒内,圆筒以8.3 r·min-1的转速旋转一周,叶片将置于筒体底部的砂石料提升并抛撒,在圆筒中心水平径向方向放置10个取样格用于接收叶片抛撒下来的物料;之后对每个取样格内的物料称重,计算变异系数,变异系数越小,则叶片扬料均匀性越好,反之则越差。

本研究采用Hertz-Mindlin相关理论建立砂石颗粒与扬料叶片离散元仿真模型[2-5],如图2所示。叶片、筒体、取样格的材质为钢,试验颗粒材质为石灰岩,具体仿真参数如表1所示[6]。

图2 叶片扬料均匀性试验离散元仿真模型

2.2 正交仿真试验

考虑到正交试验在研究多因素多水平问题时高效性的特点,选择常用的L正交表安排仿真试验[7]。试验因素水平如表2所示。

表1 叶片扬料均匀性试验仿真参数

表2 叶片扬料均匀性试验因素水平

试验目标为叶片扬料的均匀性,计算每次试验取样格内物料质量的变异系数,以变异系数作为衡量叶片扬料均匀性的指标[8-13]。按照试验要求,依次完成16组试验,试验结果如表3所示。

3 仿真试验结果分析

由表3可知,叶片腹板高度对扬料均匀性影响最大,折弯角度次之,翼板高与腹板高比值的影响最小。最优方案应该是叶片腹板高度取第1水平,折弯角度取第3水平,翼板高与腹板高比值取第2水平。

表3 叶片扬料均匀性正交试验结果

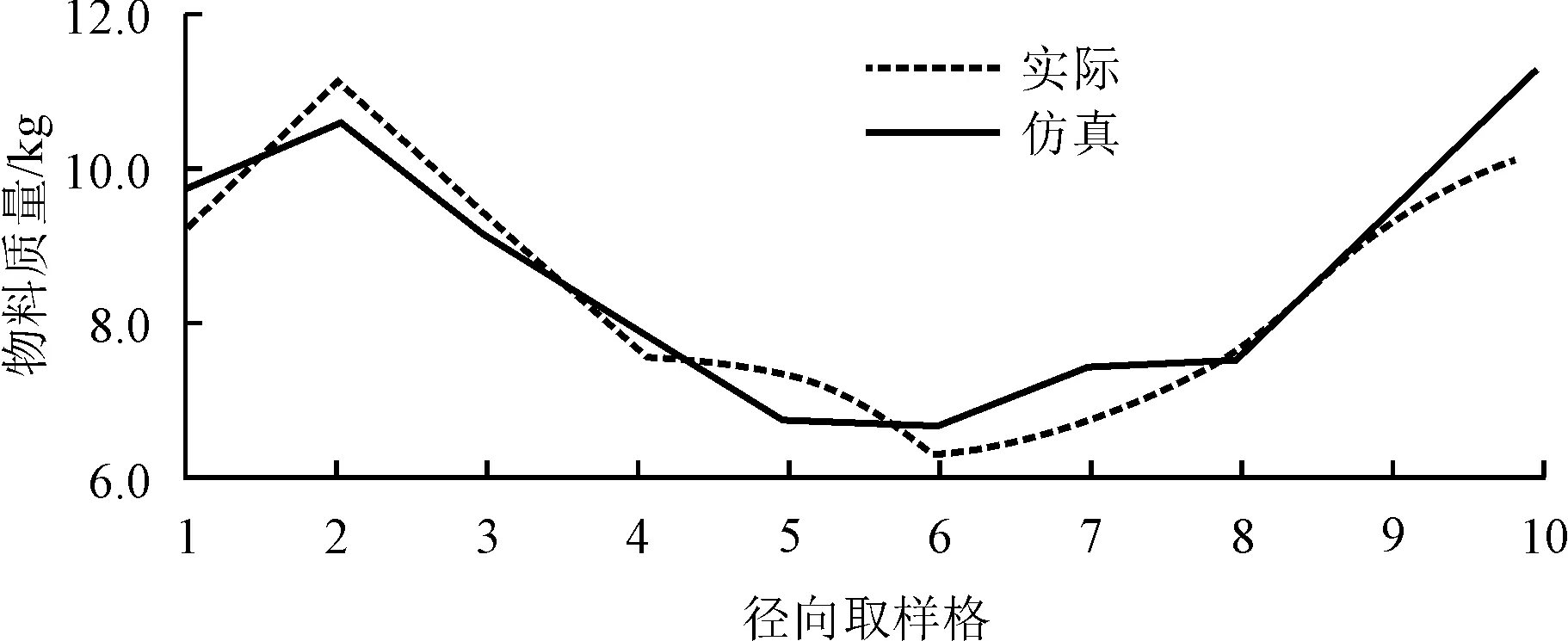

正交仿真试验得出的最优方案并未在已经做过的16次试验中出现,但与第3号试验接近。第3号试验中只有翼板高与腹板高的比值不是处于最好水平,且变异系数并非9次试验中最小的。故对正交仿真试验得出的最优方案再进行1次仿真试验。最优方案仿真试验结果如图3所示,变异系数为0.181,为所有已做试验中最小。

图3 最优方案仿真试验结果

叶片扬料均匀性EDEM离散元仿真试验结果表明,对于直径2 500 mm、转速为8.3 r·min-1的干燥滚筒,当一道折弯叶片腹板高度为140 mm、折弯角度为120°、翼板高与腹板高比值为0.75时,叶片扬料均匀性最好,滚筒内的料帘均匀性最优。

4 仿真结果与实际对比

为考察最优结构参数叶片的实际作业效果,根据仿真试验结果,试制出相应的一道折弯叶片并进行叶片扬料均匀性检验。叶片扬料均匀性试验装置如图4所示。

图4 叶片扬料均匀性试验装置

试验物料为沥青混合料AC-20的原料,滚筒内物料质量与仿真试验料质量保持一致,为150 kg,取样格置于滚筒中心水平面位置,滚筒以8.3 r·min-1的转速旋转一圈,试验结果如图5所示。取样格物料质量变异系数为0.189,略大于仿真最优结果,取样格物料质量与仿真结果的标准差为0.362,2条曲线基本吻合。

图5 仿真与实际试验结果对比

5 结 语

本文设计了一种一道折弯干燥滚筒扬料叶片,建立叶片扬料均匀性试验EDEM离散元仿真,对叶片主要结构参数进行正交仿真试验。结果表明,叶片的主要结构参数对扬料均匀性的影响从大到小依次为:腹板高度、折弯角度、翼板高度与腹板高度比值。对于直径为2 500 mm、转速为8.3 r·min-1的干燥滚筒,当叶片腹板高度取140 mm、折弯角度取120°、翼板高度与腹板高度比值取0.75时,叶片扬料均匀性最好。

叶片扬料均匀性仿真试验与实际试验结果基本吻合,基于离散元仿真软件EDEM的干燥滚筒扬料均匀性仿真试验可有效替代叶片扬料均匀性真实试验,为干燥滚筒扬料叶片设计提供理论依据。