长平煤矿采用大采高开采方法的可行性研究

2018-09-01牛建兵

牛建兵

(山西晋城煤业集团 长平公司,山西 晋城 048006)

1 矿井概况

长平井田位于沁水煤田高平勘探区赵庄矿井南部,北与赵庄井田相接,南为王报井田,东为望云井田,西为柿庄井田。井田主要可采煤层有3号、8号和15号煤层。其中3号煤层位于山西组底部,厚4.56 m~6.83 m,平均5.7 m,为主要可采煤层之一。长平矿井田地质构造简单,水文地质条件简单,属高瓦斯矿井,井田3号煤层不易自燃;3号煤尘具有爆炸危险性。夹石层数结构较简单,可采系数100%,稳定性好,属全井田可采的稳定煤层。

长平井田位于晋霍褶断带南部西侧,沁水盆地南缘,井田构造形态与区域构造密切相关。根据井田地表露头和钻孔、巷道揭露及三维地震勘探、地面物探资料,井田地层总体走向为北北东向,倾向北西西,地层倾角5°~12°,局部受构造应力影响,发育有次一级的波状起伏,表现为宽缓的中小型背斜和向斜,并伴生有较多的中小型断层和陷落柱。

长平井田内3号煤层顶板影响范围内的岩性如表1所示。岩性为粉砂岩、细粒砂岩、砂质泥岩、泥岩及中粒砂岩。直接顶板多为泥岩、砂质泥岩,局部为粉砂岩、细粒砂岩及中粒砂岩,厚1.03 m~10.80 m。厚度稳定性差,结构松软,吸水易软化,强度较低。

表1 3号煤层顶板岩性Table 1 Roof lithology of No.3 coal seam

老顶为砂岩,一般厚0.60 m~13.00 m;岩相变化大。不规则裂隙发育,见有方解石脉及泥质物充填现象。

煤层的上覆岩层,从直接顶到老顶为软弱-坚硬型,再往上为软弱-坚硬型的相间复合结构。这种软硬相间的结构虽然能阻止煤层开采时顶板裂隙的发展,但由于软弱岩石在水的作用下,易发生软化,从而会降低顶板的稳定性。

煤层直接底板以泥岩、砂质泥岩为主,局部为粉砂岩或细粒砂岩。砂质泥岩:黑灰色,厚层状,真密度为2 583 kg/m3,含水率1.77%,自然抗压强度为19.4 MPa,软化系数0.24,为软化性岩石。细粒砂岩:深灰色,中-厚层状,真密度为2 644 kg/m3~2 715 kg/m3,含水率0.60%~1.28%,自然抗压强度为8.0 MPa~53.7 MPa,属软弱-坚硬型岩石。

2 采用大采高工艺的设备适应性分析

支护设备选型是决定大采高工作面关键因素。 煤层首采工作面长度为225 m。根据煤层厚度、工作面地质条件、井田相邻矿井矿压显现规律及成功使用的实际情况,本次设计综采工作面选用两柱掩护式液压支架,采用电液系统控制。

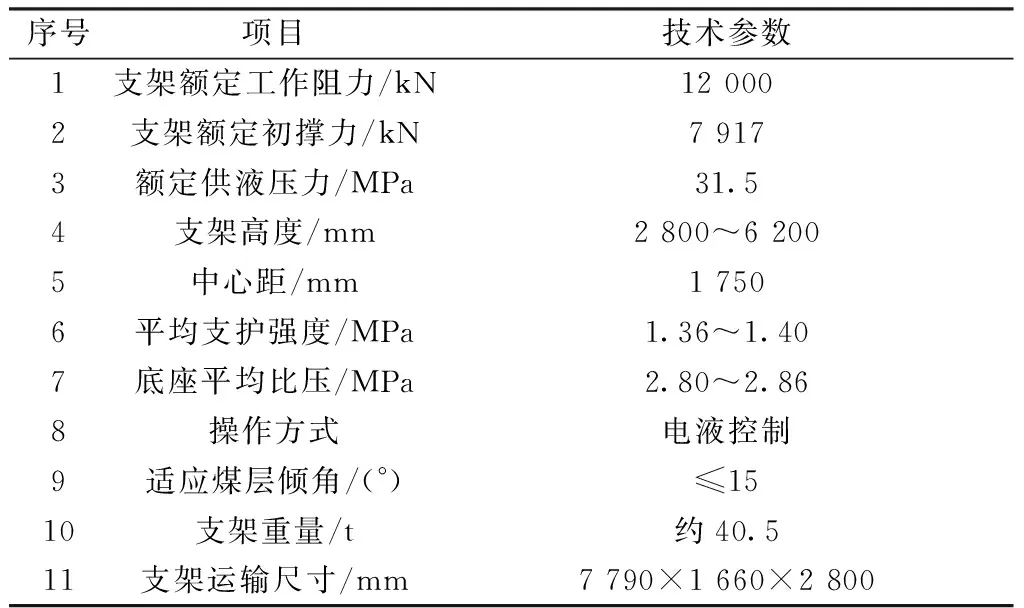

现采用ZY12000/28/62型支架型高端液压支架,主要技术特征参数如表2所示:

表2 ZY12000/28/62型支架技术参数Table 2 ZY12000/128/62 Stent technical parameters

该高端液压支架工作阻力大、支护强度高、护帮力大、移架力大,达到了高质量、高可靠性目标。 对工作面适应性强、安全性好、可靠性高,完全能够满足大采高综采工作面的高标准使用要求。

1)对顶板适应性。支架-围岩关系:ZY12000/28/62型高端液压支架具有高强工作阻力(12 000 kN),完全可以支住3号煤层易冒落顶板;并且该支架采用二级护帮,支护煤壁的总高度达3.7 m,能够有效地支护工作面煤壁,使顶板-支架-底板-煤壁形成良好的三维耦合关系,支架稳定性好。 由于顶板属易冒落至中等冒落顶板,运用该大采高液压支架,采用全部垮落法管理顶板,采空区顶板随采随冒,使采空区得到有效充填,保障工作面的安全、高效生产。

2)对底板适应性:3号煤层底板以细砂岩为主,试验岩样平均抗压强度为60.32 MPa,底板坚硬、完整度好,稳定程度属稳定,遇水不易膨胀。在底板坚硬、稳定的条件下,底板不易沉陷和隆起,完全可满足该大采高液压支架底板比压的要求。

3)煤厚适应性:煤层厚度是选择采煤方法的最基本条件。长平矿井3号煤层平均厚度为5.7 m。根据钻孔资料和煤层等厚线图绘制出3号煤层厚度分布区域图,整个井田中部和西部区域煤层厚度比较大,且绝大部分煤层厚度在5.0 m~6.0 m之间。根据煤层厚度分布情况可确定支架最大采高6.0 m。

4)对煤层倾角的适应性: 长平煤矿井田3号煤层为近水平煤层,支架可满足工作面的使用要求,可采用大采高采煤技术。

5)工作阻力与初撑力的安全保障性:该ZY12000/28/62型液压支架的工作阻力12 000 kN,初撑力7 917 kN,具有优良的安全性,完全能够胜任顶板支护,保证工作面的安全。

6)顺槽超前支护:顺槽采用超前支护液压支架,选用电液阀控制,用来支护工作面顺槽,可以减少使用单体液压支柱,提高顺槽支护强度,减轻工人劳动强度,实现工作面端头支护的自动化与机械化。

3 大采高与放顶煤的优劣性对比

3.1 从安全角度对比

1)瓦斯方面:根据矿方提供的地质条件,本井田属高瓦斯矿井。采用大采高综采技术,工作面断面大,有利于通风,不容易产生瓦斯超限。采用放顶煤综采技术,工作面断面小,不利于通风;放顶煤放不尽,老塘遗留煤炭较多,容易产生瓦斯超限。

2)煤层自燃性:采用大采高综采技术,煤炭全部回收,采空区煤层不易自燃。采用放顶煤综采技术,煤炭回收率低,采空区丢失煤多,采空区煤层容易自燃。为了防止煤层自燃,需在采空区注氮或充黄土,工艺环节增多,成本加大。

3)煤尘爆炸性:采用大采高综采技术,工作面断面大,通风效果好,降尘速度快,煤尘浓度可以有效控制。采用放顶煤综采技术,采高低,工作面断面小,通风效果差,除割煤煤尘外,放顶产生的煤尘更多,煤尘浓度得不到有效控制。

3.2 从作业环境角度对比

采用大采高综采技术,通风效果好,能见度高,煤尘可以有效控制,职工的作业环境好,得矽肺病的几率低。采用放顶煤综采技术,通风效果差,尤其是放顶煤环境下,职工作业时粉尘大,能见度低,空间小。

3.3 从技术角度对比

1)顶底板条件:根据3号煤层条件:采用大采高综采技术,支架前端支护力大,支架顶梁短,顶板易于管理。 采用放顶煤综采技术控顶距大,支撑接顶不实,老塘对煤帮压力较大,易于产生后部冒空,导致后柱受拉损坏。

2)煤层厚度:长平煤矿3号煤层平均厚度为5.75 m;5 m以上煤层为80%。

采用大采高综采技术,根据煤层厚度,可采用6.2 m液压支架,实现一次采全高,回采率高,可实现煤炭资源的最大化利用。

采用放顶煤综采技术,只能采用“采3 m放2.7 m”,采放比接近1:1,回采率低,资源浪费严重。

3)采煤工艺:大采高采煤工艺为割煤→拉架→推溜,放顶煤采煤工艺为割煤→拉架→推前溜→放顶煤→拉后溜。

采用大采高综采技术,采煤工艺环节简单,用人较少,便于管理,块率高。 采用放顶煤综采技术,采煤工艺环节较多,劳动强度大,后溜空间较小,容易放出矸石,影响煤质,容易把后链挤断,不便于管理。

3.4 产量及成本

采用大采高综采技术,工作面一天可实现2万t左右的产量,年产量达到500万t。采用放顶煤综采技术,工作面一天可实现0.9万t左右的产量,年产量在270万t。

采用放顶煤综采技术,工艺流程相对复杂,除正常割煤人员外,还需另配放顶煤人员和防止煤层自燃所需的注氮及充黄土人员,用工数量大量增加。采用大采高综采技术,设备先进,工艺流程简单,可少用60人。按每个工人年薪6万元计算,可节省360万元。

4 结束语

矿井设备选型要以保证矿井安全生产为根本,提高矿井经济效益为目的,用先进的工艺技术和成熟的装备,实现矿井的高产高效。长平矿井3号煤层采用大采高综采设备,可实现早投产、早达产、早收益。