工艺条件对PE100管材料性能及聚合的影响

2018-08-31邹恩广

邹恩广

(中国石油天然气股份有限公司大庆化工研究中心,黑龙江 大庆,163714)

聚乙烯PE100管材料具有质量轻、成本低、强度高、耐腐蚀性能好、长期稳定性好、抗快速裂纹扩展和慢速裂纹增长性能优异等特点,广泛应用于燃气输送、给排水管等压力输送管道中[1]。20世纪90年代中期,Solvay公司率先开发了PE100管材料,并成功商业化,随后其他各大公司相继开发出PE100管材料并取得等级认证[2]。

我国PE100管材料主要在引进淤浆工艺装置上采用双反应器串联生产,第一反应器均聚形成质量分数51%左右的低相对分子质量产品部分,使树脂具有高结晶度,第二反应器中进行共聚和微量氢调,将共聚单体引入高相对分子质量部分,提高树脂的韧性和抗裂纹增长性能[3]。与进口产品相比,国内PE100管材料存在质量不稳定的问题[4],生产中工况条件的变化造成产品质量波动,表现为耐压性能、加工性能及制品外观性能的波动。

下面针对PE100管材料存在的质量波动问题,研究釜式淤浆法双反应器串联聚合制备管材料时,聚合工艺条件对催化剂活性、产品性能的影响,为生产操作提供基础数据。

1 试验部分

1.1 主要原料

Mg-Ti催化剂,500型,巴塞尔公司;三乙基铝,分析纯,辽宁向阳科化集团;己烷,大庆石化公司;乙烯,聚合级,大庆石化公司;1-丁烯,聚合级,大庆石化公司;氢气,大庆石化公司;1-己烯,大庆石化公司。

1.2 仪器设备

核磁共振仪,Mercury-300,美国Vrian公司;高温凝胶色谱仪,GPC220CV,美国WATERS公司;熔体流动速率仪,6542,意大利CEAST公司;密度梯度仪,6001,意大利CEAST公司;蠕变仪,6800,意大利CEAST公司。

1.3 试验方法

采用2 L淤浆法乙烯聚合评价装置进行聚合试验。聚合釜在室温下用氮气置换6次,抽真空,将稀释剂己烷、助催化剂、主催化剂依次加入反应釜中,搅拌,体系升温至50 ℃,向釜内加入氢气,体系升至设定反应温度后,打开乙烯(或乙烯和共聚单体混合气)进料阀,开始进料反应。反应到设定时间后,停止乙烯进料,待体系温度降至30 ℃以下,打开放空阀放空并用氮气置换反应釜3次,放出聚合物己烷浆液,过滤浆液,干燥处理得到聚乙烯粉末树脂。

1.4 性能测试

熔体流动速率按照GB/T 3682—2000测试,密度按照GB/T 1033.2—2008测试,相对分子质量按照GB/T 21864—2008测试,蠕变强度按照GB/T 11546—2008测试。

2 结果与讨论

2.1 温度对催化剂活性及产品性能的影响

聚合反应温度一方面对催化剂聚合活性产生影响,另一方面对均聚物密度及共聚物的分子链支化度(指1000个碳链包含的支链个数)产生影响。在共聚反应时,较高的温度可以使催化剂具有较高的活性,但是较高催化剂活性对乙烯和共聚单体的竞聚率影响较大,从而影响聚合产物的分子链支化度,结果见图1,图2。

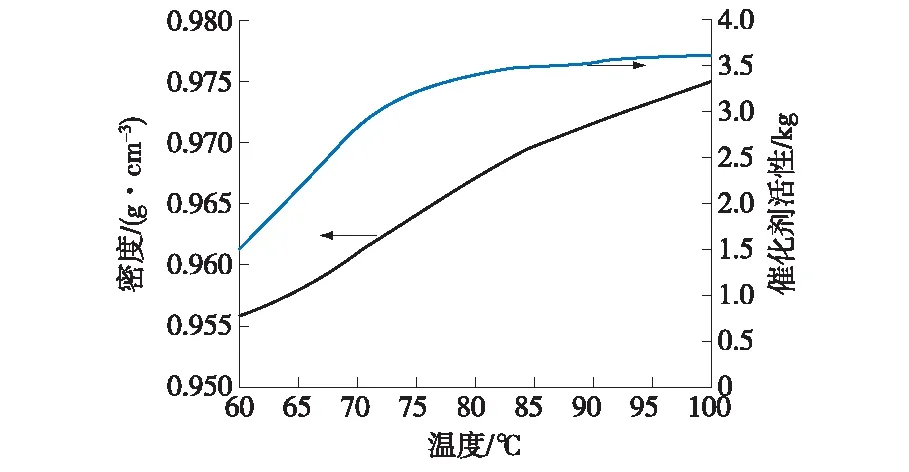

图1 均聚温度对催化剂活性及产物密度的影响

图2 共聚温度对催化剂活性及产物支化度的影响

均聚反应条件为:聚合时间2 h,压力0.8 MPa,P(H2)/P(C2H4)压力比为4.300, 催化剂Ti加入量0.4 mg,n(Al)/n(Ti)为60,目标均聚产物的密度为0.960~0.970 g/cm3,在图1中对应的温度约为75~90 ℃,由于温度大于86 ℃时,聚合物粉末开始溶胀,催化剂活性下降,所以综合考虑催化剂活性和产物密度两个因素,优选均聚反应温度为80~85 ℃。

共聚反应条件为:压力0.33 MPa,催化剂Ti加入量0.4 mg,n(Al)/n(Ti)为60,P(H2)/P(C2H4)为0.040, 1-己烯釜内浓度0.064 mol/L。随着反应温度的升高,催化剂活性提高,聚合物的支化度降低,当温度大于80 ℃时,聚合物的支化度明显降低,说明较高的聚合反应温度对共聚不利。综合考虑催化剂活性和支化度,优选共聚反应温度为76~79 ℃。

2.2 压力对催化剂活性及产品性能的影响

一定聚合反应温度下,聚合反应压力直接影响乙烯在溶剂己烷中的溶解度,从而影响催化剂活性,同时对共聚产物的分子链支化度产生影响,结果见图3,图4。

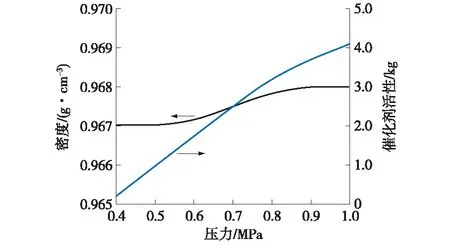

图3为均聚反应压力对催化剂活性和产物密度的影响。

图3 均聚反应压力对催化剂活性和产物密度的影响

均聚反应条件为:催化剂Ti加入量0.4 mg,n(Al)/n(Ti)为60,温度85 ℃,P(H2)/P(C2H4)为4.300,催化剂活性与聚合反应压力基本成正比,当聚合反应压力升高时,溶解于溶剂己烷中的乙烯浓度增大,乙烯与催化剂活性中心的接触几率相应增大,参与反应的乙烯分子数增多。在均聚反应中,由于氢气加入量大,催化剂活性较低,提高反应压力有利于提高催化剂活性,但考虑釜式淤浆聚合操作的安全性,优选聚合压力0.8~1.0 MPa。

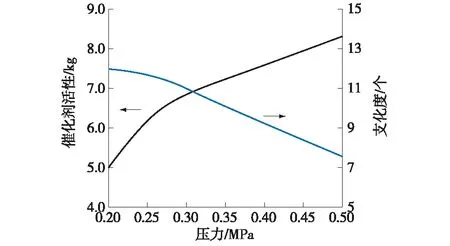

图4为共聚反应压力对催化剂活性及支化度的影响。

图4 共聚反应压力对催化剂活性和产物支化度的影响

共聚反应条件为:催化剂Ti加入量0.4 mg,n(Al)/n(Ti)为60,温度79 ℃,P(H2)/P(C2H4)为0.040,1-己烯釜内浓度0.064 mol/L。共聚时随着反应压力的增加,催化剂活性增大,产物支化度降低。这是由于压力增大,乙烯在溶剂中的溶解度增大,参与聚合反应的单体浓度增加,催化活性明显提高。根据对PE100管材树脂分子结构研究,综合考虑优选反应压力为0.20~0.30 MPa。

2.3 压力比对催化剂活性及产品性能影响

生产PE100管材料树脂时,通过调整压力比P(H2)/P(C2H4)实现对产品熔体流动速率(MFR)值和高相对分子质量链含量的控制。第一反应器制备高流动均聚物,氢气浓度高,P(H2)/P(C2H4)对催化剂活性及产品的MFR值影响较大;第二反应器制备高相对分子质量共聚物,氢气浓度较低,更多地考虑超高相对分子质量(指重均相对分子质量大于100万)部分的含量,这部分含量影响树脂的加工性能和制品的耐压性能、外观性能。

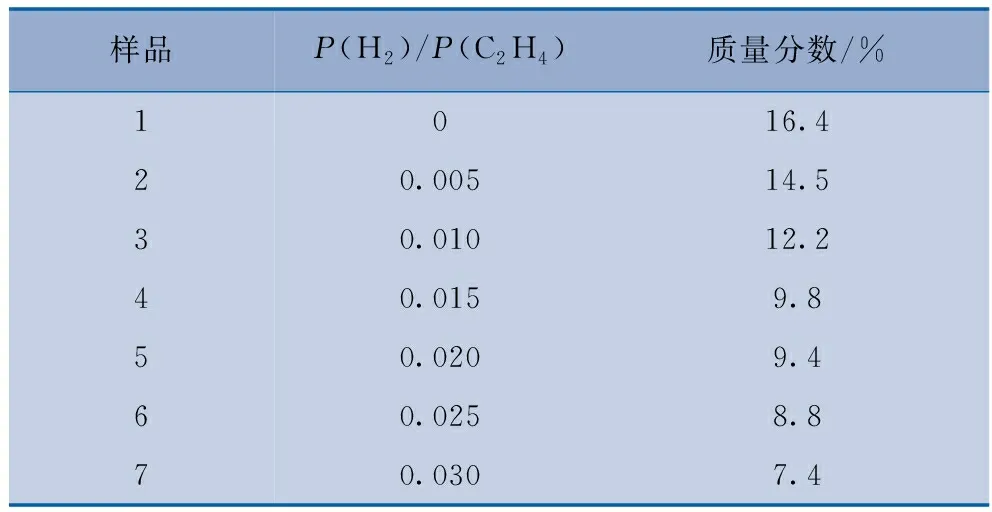

试验研究了P(H2)/P(C2H4)对均聚的催化剂活性和聚合物MFR的影响,见图5,对共聚的超高相对分子质量部分含量的影响,结果见表1。均聚反应条件为:温度80 ℃,压力0.80 MPa,反应时间2 h,催化剂Ti加入量0.8 mg,n(Al)/n(Ti)为60;共聚反应条件为:催化剂Ti加入量0.8 mg,温度79 ℃,压力0.29 MPa,n(Al)/n(Ti)为60,1-己烯浓度0.064 mol/L。

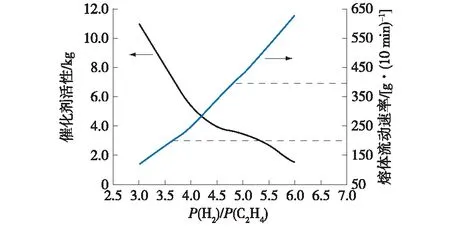

图5 压力比对均聚催化剂活性和产物MFR的影响

样品P(H2)/P(C2H4)质量分数/% 1016.4 20.00514.5 30.01012.2 40.0159.8 50.0209.4 60.0258.8 70.0307.4

由图5可知,氢气浓度在较高范围内,随着氢气量的增加催化剂活性降低,聚合产物的MFR增加。当P(H2)/P(C2H4)不小于3.000时,聚合物MFR值较大,用标准方法无法测得,产物的MFR通过经验公式:C2=12.6×C1换算得出(其中C2为聚合物在190 ℃,2.16 kg负荷下的MFR;C1为聚合物在150 ℃,0.50 kg负荷下的MFR),产生这一现象的原因是氢气在聚合反应中起到链终止剂的作用。由于PE100的均聚产物C2为200~400 g/10 min,对应P(H2)/P(C2H4)为3.500~5.000,因此优选均聚反应P(H2)/P(C2H4)在3.500~5.000。

PE100管材料树脂中,共聚物中超高相对分子质量部分的含量直接影响到管材料的力学性能和外观性能。由表1数据可知,随着P(H2)/P(C2H4)的增加,共聚物中超高相对分子质量部分含量降低。经验值认为,PE100共聚部分应保证超高相对分子质量的部分含量在7%~10%,相应的P(H2)/P(C2H4)最好在0.010~0.030。

2.4 反应停留时间对均聚反应的影响

在温度85 ℃,压力0.80 MPa,催化剂Ti加入量1.2 mg,n(Al)/n(Ti)为60,P(H2)/P(C2H4)为4.000条件下进行均聚反应,由于氢气浓度大,催化剂活性低,为维持两个反应器低、高相对分子质量部分的比例,均聚反应的停留时间一般较共聚反应的停留时间长。均聚产品收率随反应时间的变化规律可以作为串联聚合时调控均聚、共聚两个反应器产物比例的依据。反应时间对产品收率和聚合产物性能的影响见表2。

表2 反应时间对聚合的影响

由表2可知,随着反应时间延长,聚合产物MFR值变化不明显,聚合物收率逐渐增加。生产中综合考虑产量、单能耗等各项经济指标,配合投料量确定反应停留时间。

3 结论

1) 随着聚合反应温度、压力的提高,催化剂聚合活性提高,均聚产品密度提高,共聚产品性能变差,产品分子链支化度降低;P(H2)/P(C2H4)提高,产品相对分子质量降低,MFR值提高,催化剂聚合活性降低,超高相对分子质量的支化链含量降低。

2) 反应停留时间延长,产物收率提高,对MFR值影响不大。