水培营养液硝态氮浓度在线标测系统研究

2018-08-31王利春郭文忠陈晓丽聂铭君贾冬冬

赵 倩 王利春 郭文忠 陈晓丽 聂铭君 贾冬冬

(1.北京农业智能装备技术研究中心, 北京 100097; 2.农业部都市农业(华北)重点实验室, 北京 100097)

0 引言

自1929年GERICKE首次尝试以营养液作为栽培介质进行商业化蔬菜生产以来,无土栽培已经由研究探索逐步演变为一种实用的生产技术[1]。这种技术节水节肥,清洁高产,其栽培面积迅速扩大。尤其是在20世纪80年代后,多种栽培模式(深液流栽培、营养液膜栽培、汽雾培、岩棉栽培、复合式栽培)相继被国内外科研工作者开发出来,与之相配套的栽培管理技术理论的研究工作也在逐步完善[2-5]。水培作为无土栽培的一种重要形式,不论面积还是规模,在我国设施栽培中均占较大比例,而营养液是水培的基础和关键[1]。

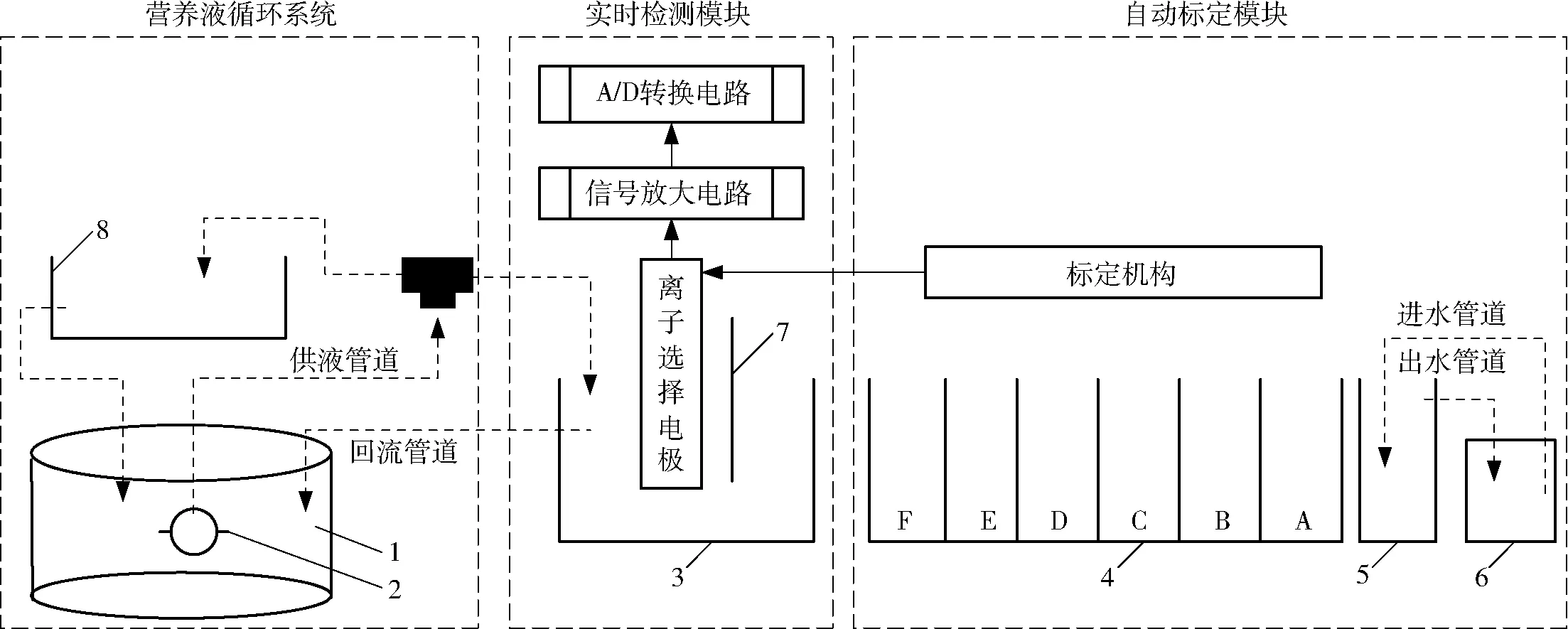

图1 营养液标测系统总体结构图 Fig.1 Overall structure diagram of calibration-measurement system used for nutrient solution 1.储液桶 2.微流泵 3.检测池 4.标准液组件 5.清洗池 6.清洁水源 7.EC电极 8.栽培床

在水培条件下,作物根系对不同养分离子有不同的吸收速率,这必将导致营养液组分失衡,而营养液缓冲能力远弱于土壤,若不及时调整,种植作物的生长状况将受到影响[6-7]。基于营养液配方进行的EC/pH调控[8-9],并未触及营养液调控的本质目标,不能够实现维持作物所需的营养组分平衡,营养液管理精准性差。因此,在EC/pH调控的基础上,兼顾营养液中重要离子的组分平衡,尤其是兼顾浓度变化快、且对作物产量形成和品质提高具有重要影响的氮浓度平衡[10-11],对完善营养液管理体系、提高水肥利用效率具有重要意义[12]。

目前,营养液氮浓度的获取主要依靠实验室分析法和离子选择电极法[13]。由于离线操作和样品预处理操作复杂,实验室分析法并不适合连续的现场测量,因此,针对利用离子选择电极获取营养液组分浓度的相关研究和相关设备在持续推进[14-17],有关电极温度漂移矫正的理论研究也取得了一定进展[18-21]。但电极的标定仍依赖人工,与现场检测过程分离,不仅费时、费力,也不利于将离子浓度的在线检测设备转化为产品。因此,本文设计一种标定检测集成化的硝态氮浓度在线标测系统,并在此基础上建立标定规则,旨在实现水培营养液的智能化、精细化管理,为作物生长过程中营养液的及时补充和调控提供技术支撑。

1 系统构建

1.1 总体结构

该系统旁路安装在温室原有的营养液循环系统上,由自动标定模块和实时检测模块组成,总体结构如图1所示。其中,自动标定模块包括标定机构、标准液组件及清洗组件。进水管道和出水管道连接清洁水源,与清洗池构成清洗组件。实时检测模块由离子选择电极、EC电极、信号放大电路、A/D转换电路及检测池构成。供液管道将储液桶中营养液输送到检测池中,以供营养液组分检测;回流管道则将检测池内的营养液回流至储液桶内,从而形成一个循环系统,并使用微流泵实时连通检测池中营养液与栽培床中营养液。

1.2 标定机构

自动标定模块一方面可解决传统手工标定电极不适宜于现场在线检测的问题,提高检测效率;另一方面可及时减少离子选择电极电位漂移特性对检测结果的影响,提高检测精度。其关键功能为通过标定机构带动离子选择电极移动,从而实现电极在标准液组件中的电压采集,拟合标准曲线。

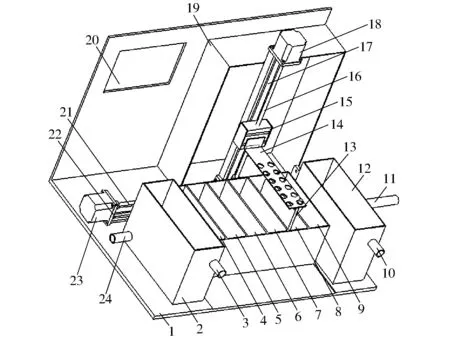

标定机构采用丝杠滑块线性导轨作为传动机构,搭建倒T型工作平台,实现电极在2个自由度上的直线移动。配制的6组标准液,按浓度由小到大分别盛放在标准液容器A~F中。离子选择电极由传动机构带动,在标准液组件和清洗池之间往复运动。标定机构结构如图2所示。

图2 标定机构结构示意图 Fig.2 Structure diagram of calibration mechanism 1.底座 2.检测池 3.回流管道 4.标准液容器F 5.标准液容器E 6.标准液容器D 7.标准液容器C 8.标准液容器B 9.标准液容器A 10.进水管道 11.出水管道 12.电极清洗池13.离子选择电极 14.电极夹 15.滑块 16.Y轴丝杠 17.Y轴导轨 18.Y轴电动机 19.控制器 20.上位机 21.X轴丝杠 22.X轴导轨 23.X轴电动机 24.回流管道

1.3 硬件平台

标测系统控制器一方面需连续监测待测营养液EC值及离子选择电极输出电压的动态变化;另一方面,在启动标定后,需发出驱动信号控制电动机运动,带动离子选择电极在空间按照既定轨迹自动完成电极标定过程,从而集成标定功能和检测功能,真正实现营养液氮素的在线检测。

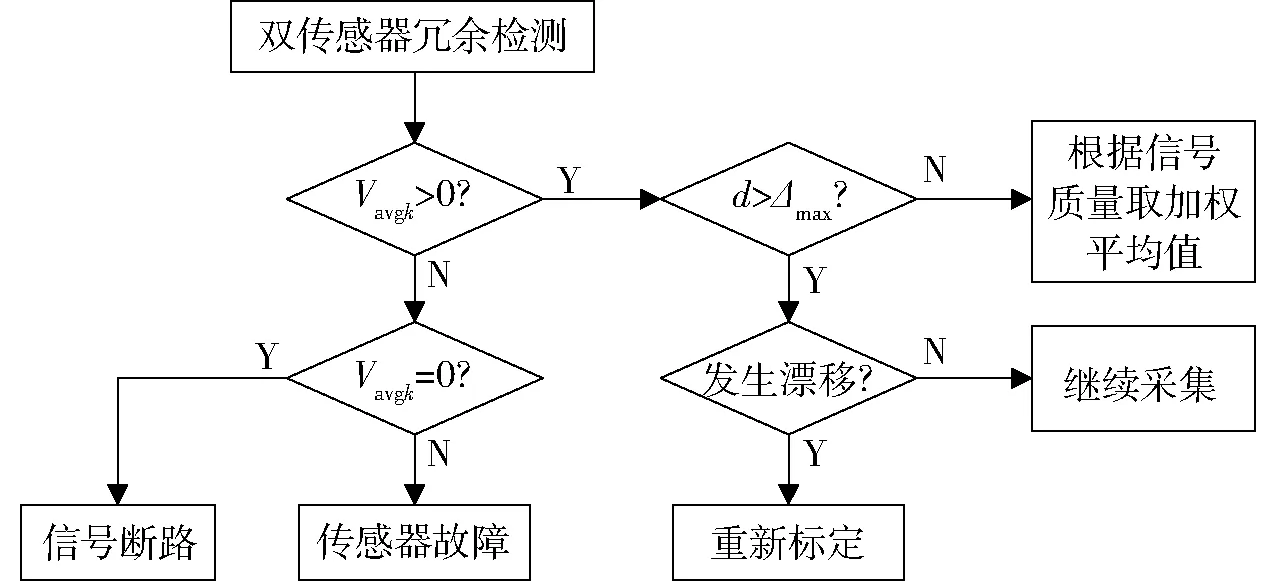

图3 系统硬件结构图 Fig.3 Hardware structure diagram

标测系统控制器由单片机模块、电源模块、电动机驱动模块、模拟量检测模块及显示模块组成,采用STM32单片机作为控制核心,硬件结构如图3所示。单片机数据接口将采集到的EC值和浓度经过信号调理后存储显示,并通过具有输出PWM脉冲的引脚,输出信号给DRV8825PWPR型步进电动机驱动芯片,进而控制X轴电动机和Y轴电动机转动,从而使滑块带动电极在空间两自由度上移动,进行电极的自动标定。

2 双传感器冗余控制方法

在检测池中布置2个同型号离子选择电极,系统软件通过比较单片机所采集的检测电极及冗余电极输出电压,自动决策进入标定电极过程还是继续离子浓度检测过程。

2.1 标定算法

当电极进入待测液后,输出电动势可用Nerst方程[21]来表示,即离子选择电极输出电压与对应离子浓度的对数呈线性关系,本文采用最小二乘法进行标准函数的参数辨识。为减少离子交叉混合,要求电极从低浓度标准液向高浓度标准液依次移动,并在每次浓度采集后均返回清洗池清洗电极,自动标定过程如下:①清洗电极。②进入标准溶液中实时采集溶液浓度并输出电压V(t),当V(t)、V(t+1)、V(t+2)小于阈值时(阈值根据测量精度要求和传感器检测误差设置),认为采集信号趋于稳定,将3次测量结果的平均值作为该浓度(C)下的电压Vavg。③重复步骤①、②,直到6组标准液电压采集完毕。④建立一次函数模型:Vavg=KlnC+b,采用最小二乘法计算未知参数,得到标准曲线。⑤电极进入检测池中,进行待测营养液氮素浓度的在线检测。

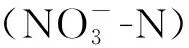

2.2 冗余控制算法

使用冗余方法准确检测同一被测量的关键在于传感器的故障判断及数据融合算法,考虑到系统在线性,提出一种基于最大误差原理的冗余控制决策方法,旨在利用标定机构,用标定次数补偿温度漂移,实现按需标定,提高检测效率。

(1)当d≤Δmax时,表示两传感器检测值之差在最大误差允许范围内,决策结果为信号合理,最终的检测值根据信号质量取加权平均值。设δk=Vavgk(t)-Vavgk(t-1),k=1,2,规定δk<0,或δk变化平稳,或用户指定的高信任度传感器获得更大权限。

图4 冗余决策算法流程图 Fig.4 Flow chart of redundancy control algorithm

3 验证试验与结果分析

3.1 空载验证试验

传感器的正确标定是准确检测的前提,自动标定方法的可靠性直接影响后续试验结果。该试验目的是在空载情况下,验证标定算法和冗余决策算法的可靠性。

3.1.1试验材料制备

3.1.2试验方法与测定项目

将2个氮离子选择电极放入任意已知浓度的同一待测溶液,连续监测该溶液中硝态氮浓度的动态变化。系统根据冗余控制算法,自动进行数据融合,记录检测值或调用标定程序,拟合标准曲线(由于无营养液消耗情况,数据融合时2个传感器信号平均值均为1)。且每次标定后,均放入其他13组待测溶液中记录在线检测值。在连续3 d的试验(06:00—20:00)结束后,通过分析标定发生的时刻、标准曲线方程及检测值与真实值的拟合度来验证算法可靠性。

3.1.3结果与分析

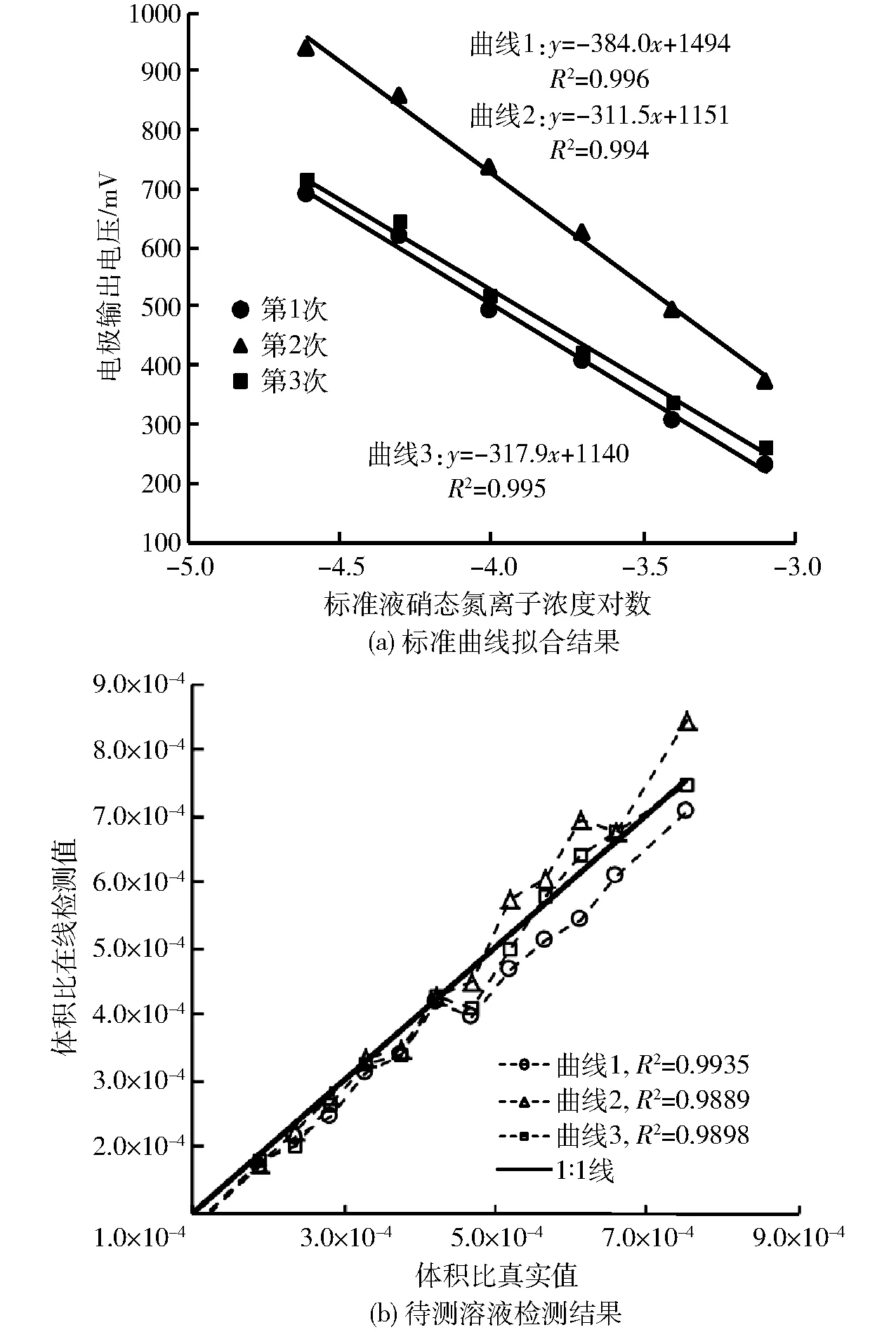

系统每天标定电极3次,分布在早、中、晚3个时间段。选取其中1 d,3次标定分别发生在10:25、14:08和17:13,3条拟合曲线如图5a所示;记录的在线检测浓度与真实浓度线性拟合结果如图5b所示。

图5 空载试验验证结果 Fig.5 Validation results of no-load test

由图5a可知,同一标准液,不同时刻电极输出的电压不同;同一天的3次标定,第2次标定与第1次和第3次的拟合曲线差异较大,而第1次的曲线拟合较好;结合标定启动时刻,第2次标定发生在营养液温度较高时,表明传感器由于温度漂移而产生了标定行为,且基于双传感器的冗余控制算法可以标识温度漂移并自动启动标定子程序。3条拟合曲线的决定系数R2均达到0.99以上,且直线斜率为负值,符合Nerst方程,表明基于双传感器的标定算法正确。由图5b可知,对于任意配制的14组待测溶液,虽然3次拟合曲线有所差异,但硝态氮浓度的检测值与真实值决定系数R2均在0.98以上;并且浓度在4.0×10-4以内时,硝态氮体积比的真实值与在线检测值更接近,超过4.0×10-4后,接近程度略差,表明系统针对低浓度营养液的检测精度高于高浓度营养液,因此,为了进一步提高检测精度,可以根据实际生产中营养液浓度,适当缩小标准液浓度范围。

综上,该标定方法可以通过及时标定减小温度漂移影响,且算法可靠,可以尝试应用在实际生产中。

3.2 实际生产验证试验

在营养液连续消耗的过程中,离子种类众多,浓度动态变化,情况复杂。该试验目的是在实际生产过程中,验证系统可靠性和检测准确性。

3.2.1试验方案设计

搭建硝态氮浓度在线标测系统(图6),其中,栽培方式为水培,营养液配方为改进的霍格兰配方,供试生菜品种为奶生1号;配制的6组硝态氮标准液体积比分别为2.0×10-5、4.0×10-5、8.0×10-5、1.6×10-4、3.2×10-4和4.0×10-4;配置的检测传感器及冗余传感器同空载验证试验。

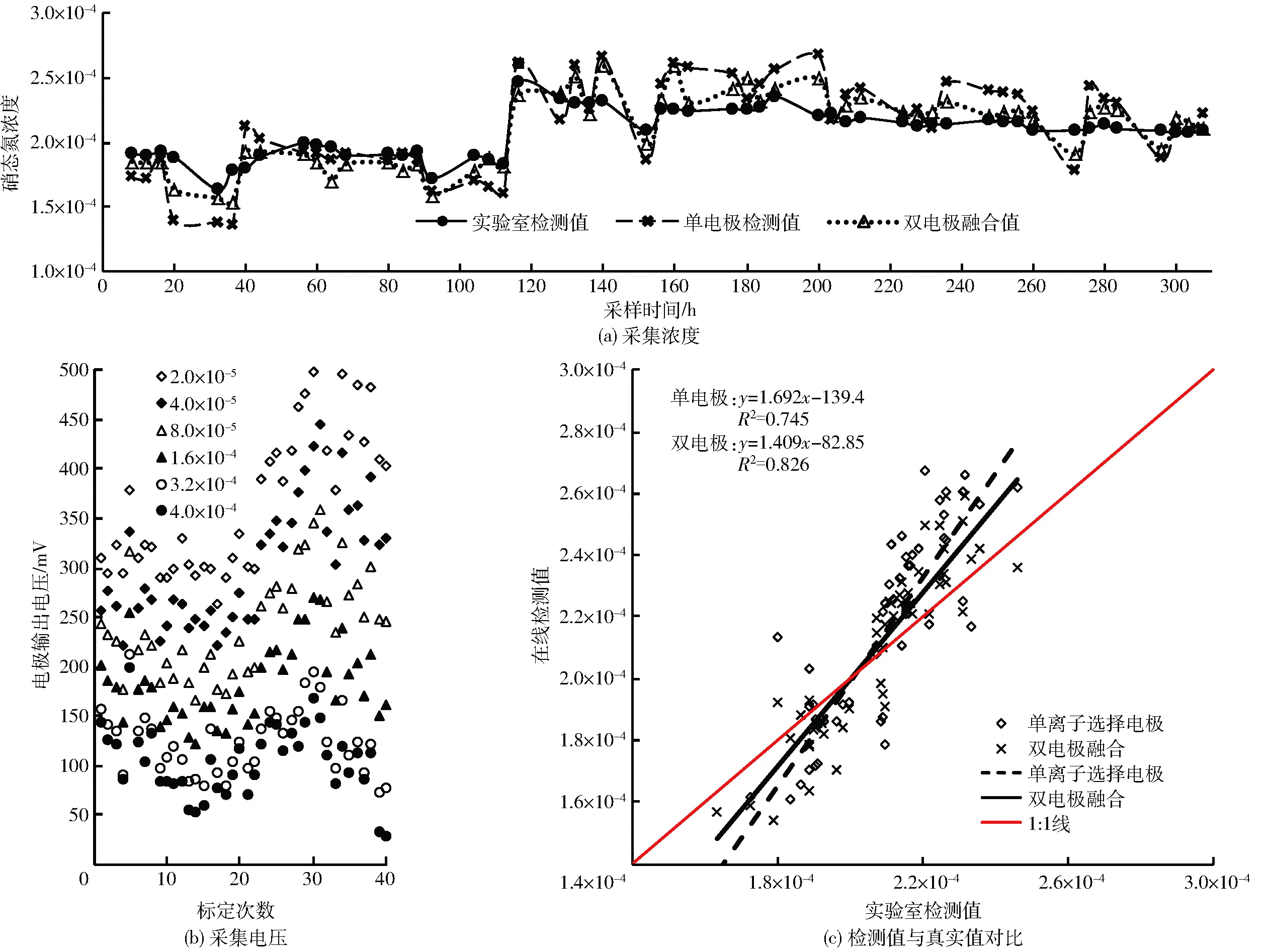

图7 硝态氮浓度在线检测值与实验室检测值对比 Fig.7 Comparison of nitrate N concentration of online detection value and experiment result

在生菜定植一段时间后,安装检测电极及冗余电极,启动标测一体化系统,人为指定其中一个新购置的传感器为高信任度传感器,在系统软件控制下自动进行连续12 d的硝态氮浓度标定和检测管理。系统运行期间,每隔4 h对检测池中待测液进行采样,样本储存在离心管冷冻保存,同时记录此时系统在线检测值,直到试验结束。

图6 硝态氮浓度在线标测系统 Fig.6 On-line calibrating and measuring system of nitrate N

3.2.2测定项目及方法

试验结束后采用离子色谱法获取样本硝态氮浓度实验室检测值,并与试验记录的高信任度离子选择电极的在线检测值以及双离子选择电极利用冗余控制算法融合后的在线检测值进行比较,采用相对误差(Relative error,RE)的平均值和最大值、绝对误差(Absolute error,AE)的平均值和最大值对在线检测值与实验室检测值的拟合度进行统计分析。

3.2.3结果与分析

(1)系统可靠性分析

在实际生产中,营养液连续消耗的情况下,本系统获取的单离子选择电极检测值和双离子选择电极融合后的检测值与实验室检测值趋势一致,且相较单离子电极检测值的动态变化,双离子电极融合后的检测值数据突变较少(图7a);在为期12 d的营养液在线检测过程中,系统自动决策电极标定40次,随着营养液的消耗,电极在标准液中输出电压的跨度增大(图7b);标准曲线中,离子浓度对数值与响应电压的决定系数R2平均值为0.994,最大值为0.999,最小值为0.979。因此,本研究建立的硝态氮浓度在线标测系统具有良好可靠性。

(2)检测准确性分析

将单离子选择电极检测值、双离子选择电极融合后的检测值与实验室检测值进行统计分析,如表1所示。线性回归分析的结果表明(图7c),单离子选择电极检测值、双离子选择电极融合后的检测值与实验室检测值均呈现极显著线性相关关系(P<0.01),但后者(R2为0.826)相关程度明显高于前者(R2为0.745)。

表1 在线检测值与实验室检测值误差分析 Tab.1 Error analysis of online detection value and experiment result

针对以上结果,当营养液中的离子种类较多(混合营养液)时,虽然随着离子浓度的变化,电极输出电压的跨度增大,但标准曲线线性相关程度与实验室检测值决定系数相当[19-20];并且,双离子选择电极融合后的在线检测值与实验室检测值的精度明显高于单离子选择电极的检测精度,与KIM等[19]在实验室中的N素检测精度相当,基本能够满足农业生产要求(不大于15%)。但是,在营养液连续消耗的实际生产中,系统每天自动决策的电极标定次数为实验室条件下的1.5倍,试验后期电极输出电压范围明显大于前期,而且双离子选择电极输出值加权处理后,RE的最大值仍达到了14.68%,可能原因是,随着氮的吸收,离子干扰的影响逐渐增大,可以通过改进试验装置,将检测池一分为二,双离子选择电极并联测量的方法,进一步提高检测精度。

综上,在生菜水培过程中,由于系统可以自动决策电极标定,能够提高检测效率,且双传感器冗余控制方法的检测精度基本可以满足农业生产要求,因此,该系统能够摆脱手工标定电极的传统做法,可以实现营养液中硝态氮浓度的连续在线检测。

4 结论

(1)利用丝杠滑块线性导轨作为传动机构搭建的倒T型标定机构,可以基于冗余决策算法,在单片机驱动下自动带动电极在2个自由度上按需移动,并采用最小二乘法计算一次函数模型的未知参数。所拟合的标准曲线的R2均达到0.99以上,检测值与真实值决定系数R2均达到0.98以上,控制方法可靠。

(2)建立的在线标测系统有效集成了电极标定过程和现场检测过程,并在系统软件控制下实现了连续12 d的生菜水培液的硝态氮浓度的在线检测,基于冗余控制方法的在线检测值与实验室检测值呈现极显著线性相关(P<0.01),相对误差平均值仅为5.64%,二者具有较好的一致性,可以满足农业生产基本要求。