一种驱动造纸机烘缸的组合齿轮箱

2018-08-31王树甲王德海

王树甲 王 蔚 王德海

(南京宁嘉机电有限公司,江苏 南京 211153)

0 引言

造纸机烘干部作为造纸机的主要干燥设备,一般由8只~24只烘缸组成。烘缸齿轮箱作为驱动烘缸的关键传动设备,将动力减速增扭或改变传递方向后,驱动烘缸转动。目前造纸机烘干部一般由5台齿轮箱组成且单台烘缸齿轮箱需要带动2个~8个烘缸等速转动,因此需要根据每个烘缸体的位置和转向要求设置减速齿轮副和过渡齿轮副,不仅整机结构复杂,占用空间大、传动效率低,而且难以满足大型化、高可靠性的市场趋势。此外,由于箱体结构复杂,一般多采用飞溅润滑或外置强制润滑油道导致烘缸齿轮箱外部润滑油道过多,不仅存在漏油隐患,而且影响整机的外观。

针对目前国内驱动造纸机烘缸齿轮箱的大型化、紧凑型产品短缺和现有齿轮箱结构复杂、传动效率低的不足,设计出了一种新型驱动造纸机烘缸的组合齿轮箱。该新型驱动造纸机烘缸的组合齿轮箱主要特点在于:

①将烘缸齿轮箱拆分为N台模块化齿轮箱,各自带动单个烘缸体转动,并通过万向节联轴器将各齿轮箱连接起来。动力经烘缸齿轮箱分流和减速增扭后驱动烘缸体等速转动。

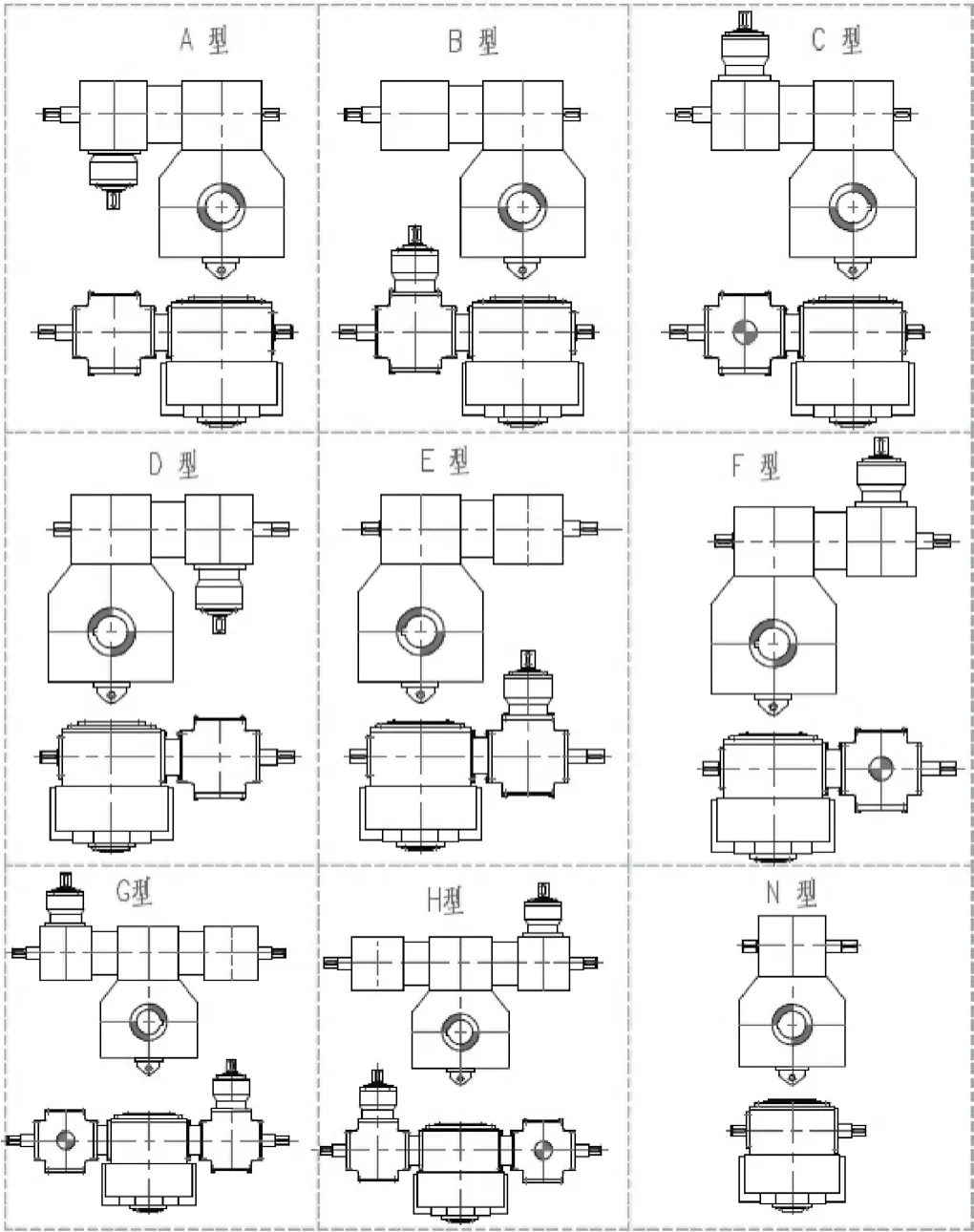

②将模块化烘缸齿轮箱拆分为角箱模块、连接法兰和减速机模块,通过依序拼装实现9种不同的装配形式(如图1所示)。

③连接法兰两端面为连接盘均设有定位止口和8个均布连接孔,通过连接孔的不同组合实现角箱模块与减速箱模块角度限制。

④角箱模块传动轴与减速箱模块传动轴通过花键联接(如图2所示),不仅结构紧凑,缩短安装距离,而且省去了弹性联轴器,安装更简单。

⑤虽然烘缸齿轮箱整机较小,但是创造性采用内置强制润滑油道,不仅整机外形更简洁美观,而且降低泄露风险。

1 设计思路

造纸机烘干部一般由电机、烘缸齿轮箱、烘缸体等组成,电机输出的动力经烘缸齿轮箱减速增扭或改变传递方向后,用于驱动上下烘干辊转动。针对目前国内驱动造纸机烘缸的齿轮箱大型化、紧凑型产品短缺和传统齿轮箱结构复杂、传动效率低的不足,设计开发了新型驱动烘缸的组合齿轮箱。将传统的烘缸齿轮箱根据每个烘缸体和动力源的位置需要拆分为9种模块化齿轮箱,并通过万向联轴器连接为整体。各模块化齿轮箱又被拆分标准化的角箱模块、连接法兰和减速机模块,通过依次顺序拼装实现9种不同的装配形式。由于各模块化齿轮箱安装位置多变及装配形式多样,整机通过输出轴空心定位孔和铰座来支撑和定位;由于模块化齿轮箱内部传动结构及外形尺寸的紧凑性,各模块齿轮箱内部传动轴通过花键联接传递动力,壳体通过连接法兰定位和紧固。设计时必须考虑安装空间的可行性、装配的可行性及可靠的使用强度。在确定齿轮箱主参数及总中心距后再逐一对齿轮强度、花键强度、整机外形进行具体设计。该模块化烘缸齿轮箱的整体设计方案如图2、图3、图4所示。

2 齿轮箱结构

附图说明:

图1是烘缸齿轮箱装配形式示意图。

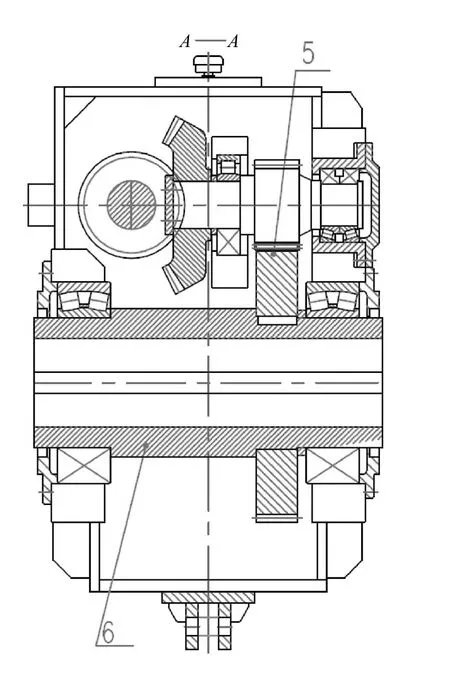

图2是烘缸齿轮箱主视图(以E型装配形式示例)。

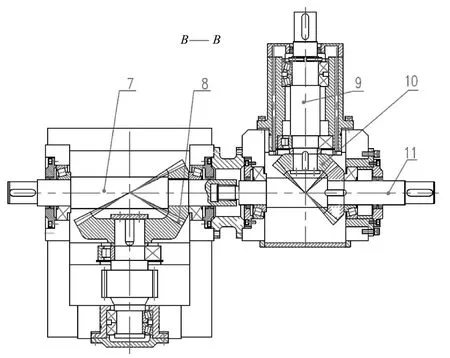

图3是图2的A—A向剖视结构示意图。

图4是图2的B—B向剖视结构示意图。

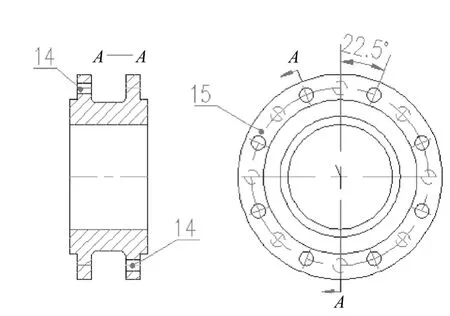

图5是连接法兰结构示意图。

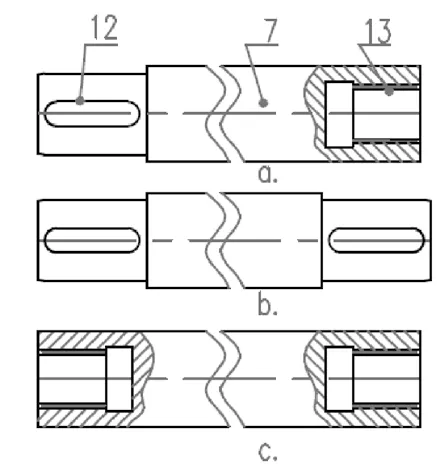

图6是减速机模块过渡轴结构示意图。

图1 烘缸齿轮箱装配形式示意图

图2~图6:1—减速箱模块;2—连接法兰;3—角箱模块;4—铰座;5—减速齿轮副;6—输出轴;7—过渡轴;8—减速锥齿轮副;9—输入轴;10—锥齿轮副;11—角箱驱动轴;12—连接轴;13—内花键;14—连接孔;15—连接盘。

图1中,每个格子内展示的是烘缸齿轮箱的一种装配方式,同一格子内的上部图为组合方式的主视图,下部图为对应的俯视图;图2中,烘缸齿轮箱被拆分角箱模块3、连接法兰2和减速机模块1,通过依次顺序拼装实现9种不同的装配形式。角箱模块通过连接法兰与减速机模块组合时,角箱模块3即可以位于减速机模块1的左侧,又可以位于减速机模块1的右侧,减速机模块1既可以与一个角箱模块3组合,又可以与两个角箱模块3组合,通过连接法兰2两侧的连接孔对组合齿轮箱输入轴9与输出轴6的夹角予以限定。使用时,通过减速机模块1上的输出轴空心定位孔和铰座4来固定。

图3,图4中,角箱模块内部布置一对速比为1∶1的锥齿轮副10、输入轴9和两端伸出箱体的驱动轴11,输入轴9和驱动轴11正交;减速箱模块内部设置一对锥齿轮副8和一对平行齿轮副5,输入轴与输出轴空间交错。

图5中,展示了减速机模块1的3种不同结构的过渡轴7。其中图5(a)所示的驱动轴的一端设有与角箱模块3中驱动轴11匹配的内花键,另一端为含有键槽的连接轴12;图5(b)所示的驱动轴两端均设有与角箱模块21中驱动轴13匹配的内花键13;图5(c)所示的驱动轴两端为含有键槽的连接轴12。

图2 烘缸齿轮箱外形图(以E型示例)

图3 A-A向剖视结构示意图

3 布局分析及工作原理

烘缸齿轮箱由减速箱模块1、连接法兰2和角箱模块3依次顺序拼装而成。在本文中,角箱模块3箱体的外壁以及减速机模块1的箱体外壁均设有与连接法兰2上连接孔对应的连接螺栓,角箱模块3中的驱动轴11与减速机模块1中过渡轴7通过内外花键对接后,它们的箱体通过连接法兰2固为一体。

图4 B-B向剖视结构示意图

图5 过渡轴结构示意图

图6 联接法兰结构示意图

减速机模块的垂直断面上设有上下排列相互平行的输出轴6和减速齿轮轴,其水平断面上设有与减速齿轮轴正交的过渡轴7和一对减速锥齿轮副8。过渡轴7两端伸出箱体,可以根据齿轮箱装配形式需要选择不同结构形式(如图5所示);输出轴6为两端贯穿箱体的空心轴,其内壁设有键槽,输出轴通过键槽中的键与烘缸对接;减速机模块1的过渡轴两端箱体外壁均设有与连接法兰2上连接孔14对应的连接螺栓,它们均与过渡轴7的轴心等距且均匀分布。

角箱模块21箱体中设有输入轴9和两端伸出箱体的驱动轴11,输入轴9和驱动轴11正交,它们之间由一对锥齿轮10相互啮合,锥齿轮付的传动比为1∶1。驱动轴11一端通过键与联轴器对接,另一端通过内外花键与减速机模块1中过渡轴7对接。角箱驱动轴11两端箱体的外壁上的连接螺栓与连接法兰2上的连接孔14匹配。

连接法兰2两侧的连接盘上15均设有均布的连接孔14。由于连接盘两侧空间狭小,所以两侧连接孔交错布置以保证紧固螺栓的安装空间。烘缸齿轮箱输入轴9与输出轴6的夹角是通过选择两连接盘上不同的连接孔分别与角箱模块和减速箱模块上的连接螺栓固接来限定的。

动力既可以通过角箱模块的输入轴传递给驱动轴,然后由驱动轴传递给减速机模块和相邻的角箱模块,又可以从角箱模块的驱动轴输入,然后传递给减速机模块或者通过输入轴传递至相邻的角箱模块。最终,动力经过减速箱模块减速增扭后达到需要的工作转速和扭矩驱动烘缸等速转动。

4 冷却润滑系统

造纸机烘干部一般需要8台~24台齿轮箱各自驱动烘缸转动,同时由于烘缸体高温超过70℃导致齿轮箱散热困难,所以采用单台稀油站集中供油强制喷油润滑冷却的方式。烘缸齿轮箱整机较小且装配形式多样,润滑油道主要布置在箱体内部,不仅整机外形更简洁美观,而且降低泄露风险。在设计稀油站时,通过热平衡计算选择合适的冷却装置,通过计算润滑点所有油量确定润滑系统流量,同时配有温度计、压力表、流量开关等电信号监控仪表。

结语

实践证明,该烘缸齿轮箱不仅结构紧凑、节约空间、安装简单方便、传动效率高,而且通用性强,实现了标准化、模块化设计制造,大大提高了生产效率和降低用户维护保养费用。该产品综合性能已接近或达到国际先进水平,未来具有广阔的发展前景。该产品已经批量应用于国内的造纸厂商,目前使用状况良好。