基于DSP的移相全桥DC-DC变换器的设计

2018-08-30,,

,,

(广西大学 电气工程学院,广西 南宁 530004 )

1 引言

当今环境问题日益严峻,传统能源日益枯竭,发展新能源已经成为一种新的趋势[1-2]。光伏发电、风能发电、电动汽车、电池储能、超级电容等都成为了新能源发电或者存储的一种途径。而能将以上设备实现能量转换,甚至组建一个微电网实现能量管理的关键部件就是DC-DC变换器。

本文选择移项全桥作为变换器的电路主拓扑图,每个桥臂的对角开关管1800互补导通,两个桥臂的导通之间相差一个相位。当调节相位角的大小时,控制IGBT导通与关断的时间来控制电压和电流的大小,从而控制能量的变换[3]。

TMS320F28335是浮点 MCU 系列中综合性能最适宜用作电气控制的芯片,支持浮点编程,避免了定点芯片如 TMS320F2812 中复杂定浮点转换,从而大为简化了编程[4]。同时它还能产生八路PWM波形,与移项全桥电路中的八个开关管刚好实现了一对一的控制。

2 系统设计方案

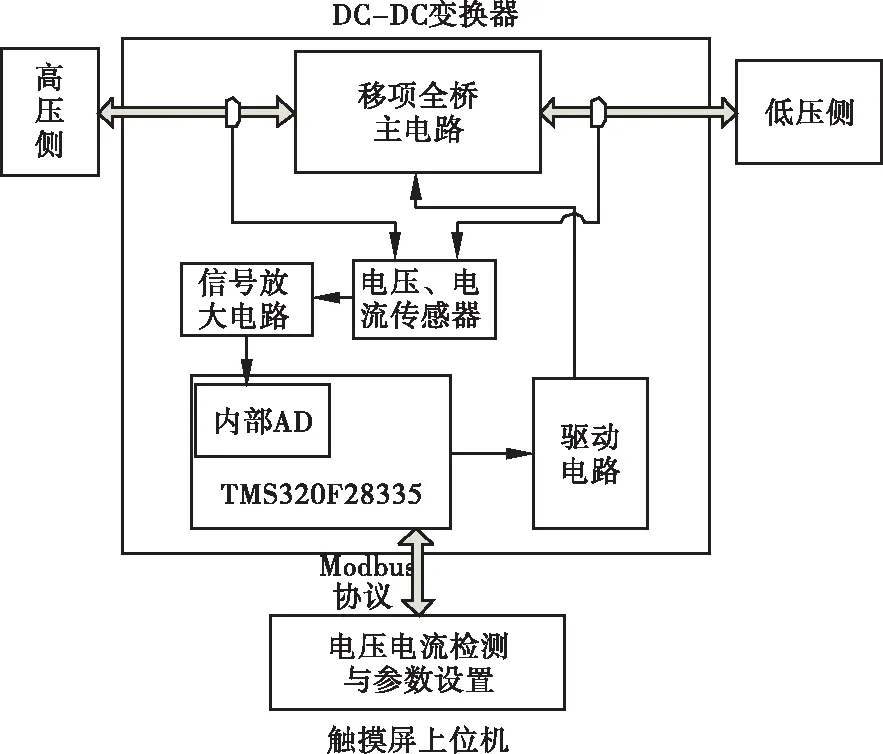

图1所示是DC-DC变换器的设计框架,高压侧与低压侧通过移项全桥电路连接,是能量变换的主回路。电压电流传感器把主回路中的电参量进行采集,经过多级调理电路,在转换到以DSP为核心得控制器中,经过一系列的闭环控制策略的运算之后,产生PWM波形,传递到主回路的IGBT上控制开关管的导通,来控制能量的转换。

图1 DC-DC变换器系统设计方案

3 系统硬件实现

3.1 主拓扑图的结构及原理

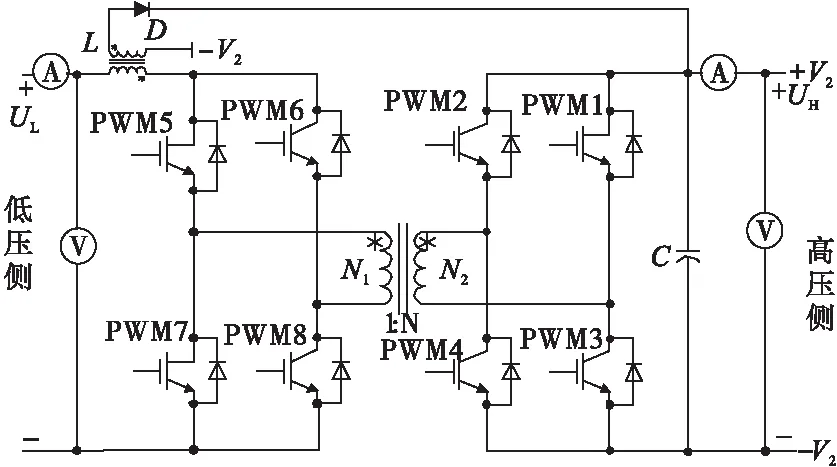

图2 主拓扑结构框图

充电模式时,开关管PWM1-PWM4有驱动信号,对管导通。而开关管PWM5-PWM8则没有驱动信号,只利用其二极管实现整流桥的作用。当处于放电模式时,开关管PWM5-PWM8有驱动信号,而开关管PWM1-PWM4则没有驱动信号,当四个开关管同时导通时,电感L储能。如图2所示。

3.2 采集板电路设计

单路电压电流传感器通过四级运放调理将采集的参数传送到DSP中的AD进行处理。

图3 前级采集电路

图2是第一级运放是电压跟随器,输入与输出电压一致,同时在电路中,电压跟随器一般做缓冲及隔离级作用;双向反并联二极管保证运放正负极端电压差在0.7V之内,起到限幅保护运放的作用。

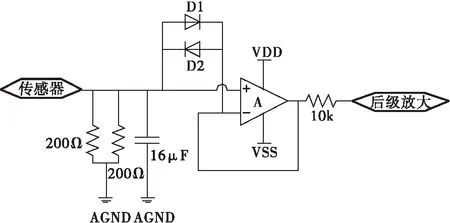

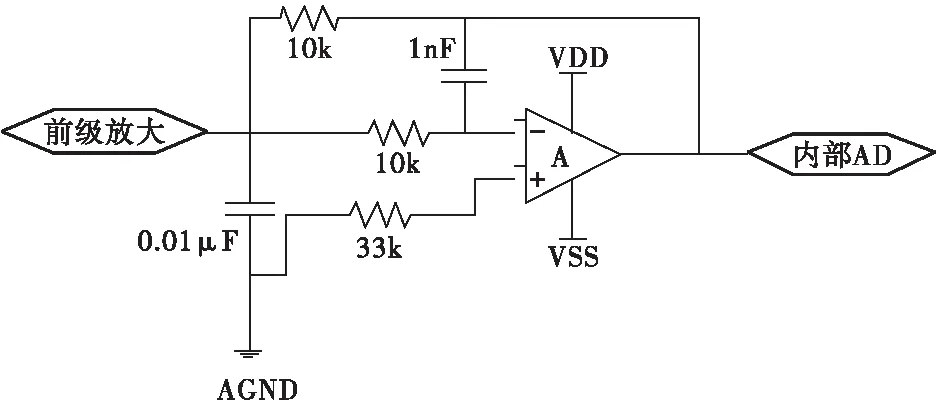

图4 后级采集电路

中间两级也是放大电路,上图3是第四级放大电路,是一个负反馈的放大电路,中加入了电容滤掉高频信号,最终计算公式如下。

Uo=1/2(3.3-Ui)

(1)

将输出的幅值电压在0~3.3V的电压传输到DSP中的AD进行处理。

3.3 触摸屏上位机及modbus协议介绍

TPC1062K触摸屏是一套以嵌入式低功耗CPU为核心(主频400MHz)的高性能嵌入式一体化触摸屏。外部接口有RS232和RS485串口个一路,RJ45以太网接口和USB口各一路;可以通过多种方式来通信[5-6]。

图5 触摸屏上位机控制界面

图5是上位机控制界面,左侧是"参数设置"界面,这个界面上可设置高压侧和低压侧电压、电流参数值,然后将数据发送下去,通过PID控制程序来调整电参量来达到控制的目的;右侧是变换器“状态显示”界面,将实时采集的电参量和温度传送到上位机来,显示监测。当低压侧电压设置为50V时,状态显示侧低压侧电流经PID调试后得到的值为49V。

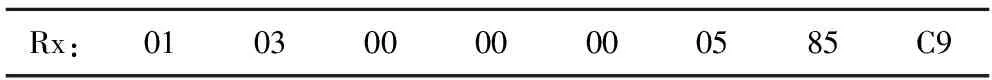

电流、电压、温度等参量都需要经过modbus协议来实现数据的传输[6],上位机每隔1s个变换器发送一串如表1所示的数据,其中地址码(01),功能码(03),首地址(00 00),需要读取数据个数(00 05),校验码(85 C9)。

表1 上位机发送从机接收数据

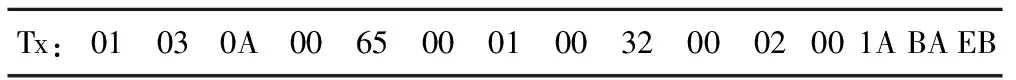

表2 从机发送上位机接收数据

表2是上位机发送表1的数据后,经过判断处理,将DSP寄存器中的数据从DSP发送给上位机:数据的格式依次为:地址码(01)、功能码(03)、传输的数据个数(5)、校验码(BA EB)。

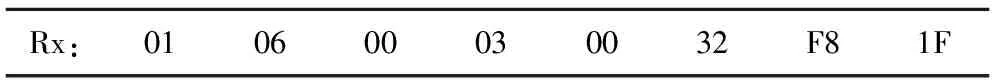

表3 上位机发送控制数据

表3是通过控制界面给参量设置控制值得数据格式:格式为依次为:地址码(01)、功能码(06)、设置变量的地址(03)、设置变量数值(00 32)、校验码(F8 1F)。表3是给DSP中的寄存器03地址设置一个值为50V的电压值。

4 软件实现

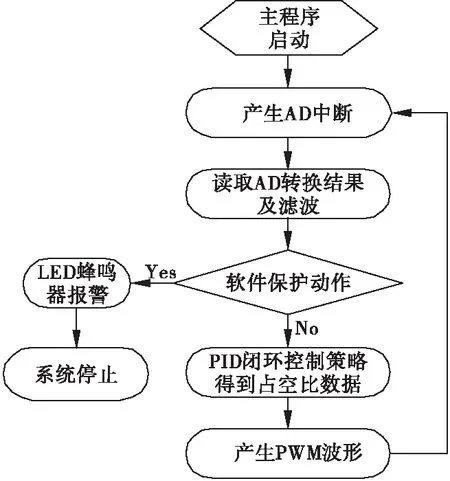

图6 主程序流程图

电压、电流、温度经传感器、调理电路将信号传入到DSP内部AD中,一旦AD缓冲中有数据就会触发AD中断,在中断中做一系列的控制算法:软件滤波、保护逻辑动作,PID闭环控制策略,匹配上位机数据等;之后再产生PWM波形发送到驱动板上去,程序流程图如图6所示。

5 运行结果

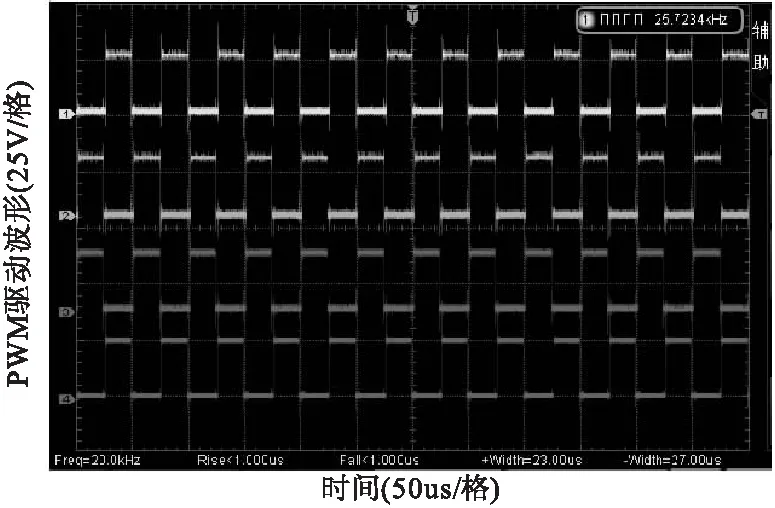

搭建好系统之后,使用可编程电源和电子负载进行了实验,用示波器采集的波形如图7所示。

图7 驱动波形

图7产生的驱动板上的全桥PWM波形,PWM1-PWM2是前桥臂,是一对有死区的互补波形,PWM3-PWM4是后桥臂,同样也是互补波形。

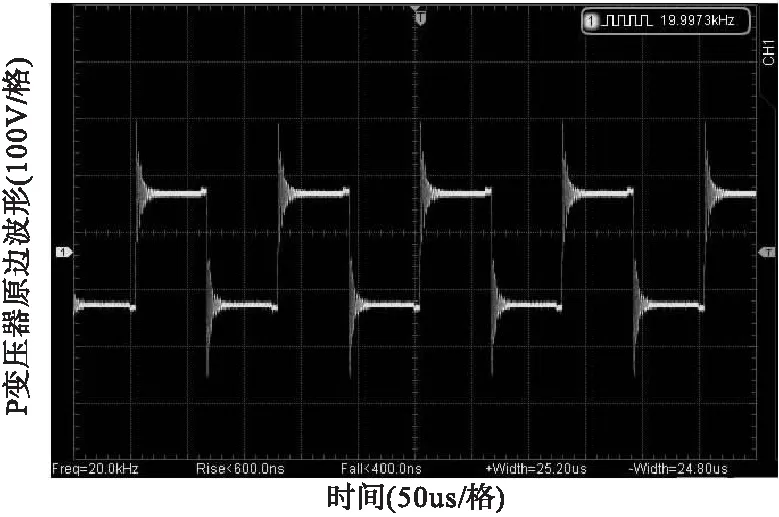

图8 变压器原边波形

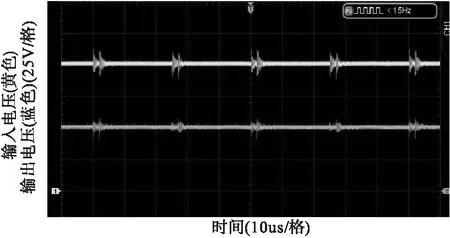

图9 输入电压(黄色)、输出电压(蓝色)

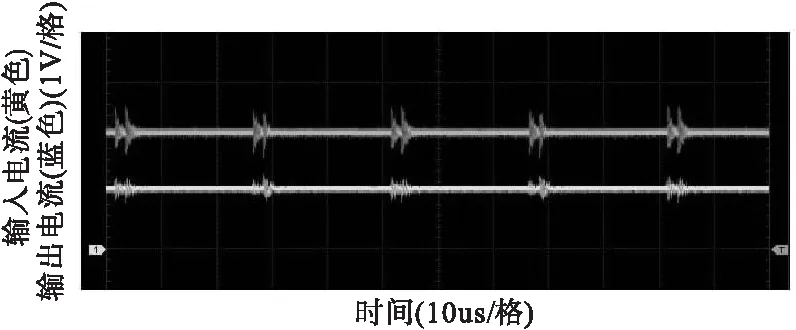

图10 输入电流(黄色)、输出电流(蓝色)

图8是变压器原边电压波形,图9和图10分别为输入输出端的电压和电流实际值,当在可编程电源端给定100V,电子负载端设定一个25Ω电阻,当上位机设定电压值为50V时,会得到一个2A的电流,总功率为100W。图8~图10中波形有很小的震荡是由于可编程电源本身电能质量不好而引入变换其中,而并非变换器本身原因。

6 结论

本文介绍了DC-DC变换器的拓扑图、控制器、上位机、通信协议,硬件设计和软件设计,并开发出来了一套实物系统,在实际运行中通过对相位的移动来实现对变换器电压、电流的灵活控制。用触摸屏代替了传统电脑作为上位机,节省了成本,大大减少了变换器的体积和提高对变换器的保护作用,具有一定的借鉴意义。