基于SMA柔性驱动器的机器鱼设计与试验*

2018-08-30夏期荣董二宝

夏期荣,董二宝,杨 杰

(中国科学技术大学 精密机械与精密仪器系,安徽 合肥 230027)

近几十年来,机器鱼已经成为水中机器人的研究热点。其驱动方式也从电动机舵机驱动[1-5]扩展至各类智能材料[6-9](SMA、IPMC和PZT)驱动,电动机驱动的机器鱼游动性能优于智能材料机器鱼,但其存在结构相对复杂、质量大和有噪声的问题。智能材料驱动的机器鱼虽然性能不及电动机驱动的机器鱼,但其结构简单,且可以较好地仿生自然界鱼的游动行为,其中,形状记忆合金(SMA)具有高回复力、较大的输出力和长使用寿命的优点[10],适用作为水下机器鱼的驱动器。

本文利用SMA丝制作了一款双向柔性驱动器,该驱动器每侧布置有4路独立输出SMA丝,可实现驱动器4级精确的弯曲角度输出;以该柔性驱动器为鱼尾,设计了一块仿鯵科类机器鱼;基于驱动器4路SMA独立控制的特点,提出了一种轮询加热控制策略;并试验比较了驱动器摆动幅度和摆动频率对机器鱼直游行为的影响。

1 柔性驱动器系统设计和弯曲特性

1.1 柔性驱动器系统设计

1.1.1 柔性驱动器制作工艺流程

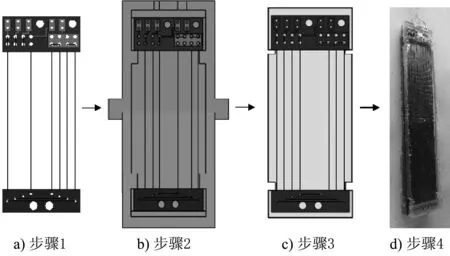

SMA驱动器由2块柔性驱动模块和1块弹簧钢组成。制作驱动器的主要工作在于柔性驱动模块的制作。SMA柔性驱动器的制作工艺流程(见图1)如下。

1)柔性驱动模块以内部PCB板和SMA丝为核心驱动部件,PCB板分别在两端固定,将SMA丝有序穿入PCB板上预留的孔内,并且通过PCB板上的焊接孔外接导线控制(见图1a)。

图1 SMA柔性驱动器的制作工艺流程

2)将编号固定的SMA丝和PCB板放置于图1b所示的模具当中。模具由SolidWorks软件设计而成,而后用3D打印机打印成型。模具本身被设计分成2块,这是因为模具本身的总长度略小于SMA丝的长度,从而可以保证在浇筑过程中,SMA丝处于张紧状态。模具两端分别设计有用于固定PCB板的限位凸台,用于保证PCB板不会在浇筑过程中脱落。

3)SMA丝和PCB板的密封浇筑材料采用的是聚二甲基硅氧烷(PDMS),该柔性材料常温下是一种无色无毒的透明液体,且具有很好的流动性。当向PDMS液体中加入质量比为1∶10的固化剂并将其置于高温环境下,即可实现PDMS的固化。固态PDMS具有良好的耐热和防水性,故非常适用于SMA丝的密封及水下环境的工作。将配比好的PDMS材料倒入浇筑模具中,然后将模具置于恒温箱中等待固化。温度越高,PDMS固化速度越快,但是本文考虑到SMA丝本身的相变温度,将恒温箱的温度设为45 ℃,固化时间约为2 h,固化完成的柔性驱动模块如图1c所示。

4)将制作好的柔性驱动模块利用HS-862粘合胶分别粘贴于弹簧钢两侧,放置一段时间后,即可得到最后的柔性驱动器(见图1d)。

本文采用的SMA丝为钛-镍合金,直径为0.15 mm,相变温度为90 ℃。PDMS具有良好的弹性、防水性及耐热性,当机器鱼在水下工作时,可有效防止SMA丝和PCB板短路,同时也不会因为SMA丝的发热而变软甚至融化,因此非常适用于该柔性驱动器。

1.1.2 柔性驱动器控制

柔性驱动器控制的关键在于实现对SMA丝通电加热和断电冷却这2种状态的切换,通过对柔性驱动器两侧SMA丝循环的加热和冷却,可实现驱动器双向的弯曲运动。基于此,本文以MOS管为核心设计了用于驱动器控制的开关驱动电路,选取STM32F103系列单片机作为主控板。MOS管驱动电路原理图如图2所示。该开关电路有1个输入口和1个输出口,分别为CON1和Sample1。CON1接STM32的GPIO引脚PE9,该GPIO引脚的模式设为推挽输出,通过PE9口置0置1的切换,可实现整个开关电路的通断;Sample1口接STM32的PA0口,PA0为单片机的ADC口,可实时采集采样电阻的电压值。柔性驱动器共有8路SMA丝,则需要8组MOS管驱动电路,设计完成的电路板如图3所示。

图2 MOS管驱动电路原理图

图3 PCB电路板

1.2 柔性驱动器弯曲特性

该柔性驱动器实现弯曲运动是依靠形状记忆合金丝的形变。在加热过程中,SMA发生相变,其材料内部结构由低温马氏体转变为高温奥氏体,宏观体现为SMA丝缩短,从而拉动驱动器朝受热变形的SMA丝一侧发生弯曲。当SMA丝停止加热时,由于弹簧钢和PDMS自身回复力以及驱动器另一侧SMA丝的拉力,驱动器可回复到初始状态。通过交替加热两侧SMA丝,可实现驱动器往复的弯曲运动。

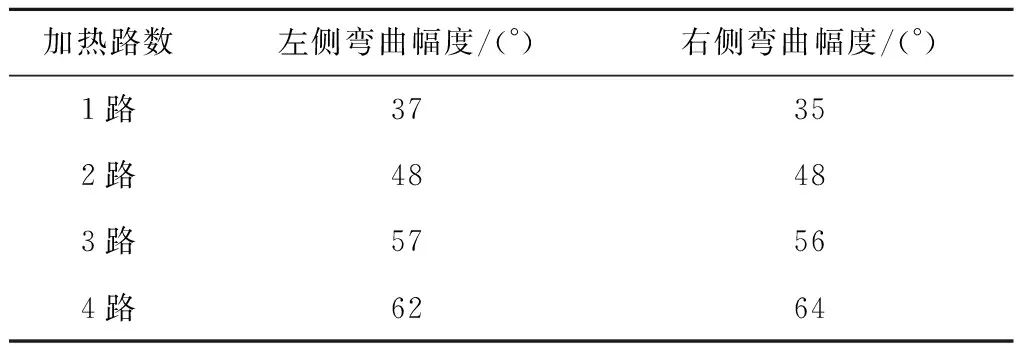

柔性驱动器作为机器鱼的驱动源,其摆动特性直接决定了机器鱼的游动性能。由图1可知,驱动器两侧分别由4路独立SMA丝组成,从而当选择不同的加热路数时,该柔性驱动器的弯曲幅度也会发生变化。不同的弯曲幅度对应着机器鱼不同的鱼尾摆动幅度,鱼尾的摆动幅度又将直接影响机器鱼自身的游动速度;故本文首先对驱动器弯曲幅度特性进行了试验。利用设计好的SMA丝驱动电路,设定SMA驱动电压为22 V,加热时间为500 ms,用以确保SMA丝可实现完全相变。

试验结果见表1。驱动器两侧加热不同路数SMA丝,弯曲角度值接近相等,且加热路数越多,弯曲角度越大,故而基于该驱动器实现机器鱼的正常直游动作。图4所示为驱动器在4路同时加热条件下,驱动器的最大弯曲角度,最大值为64°。

表1 驱动器不同加热路数下弯曲幅度

图4 驱动器的最大弯曲角度

2 机器鱼的设计和制作工艺

2.1 机器鱼结构设计

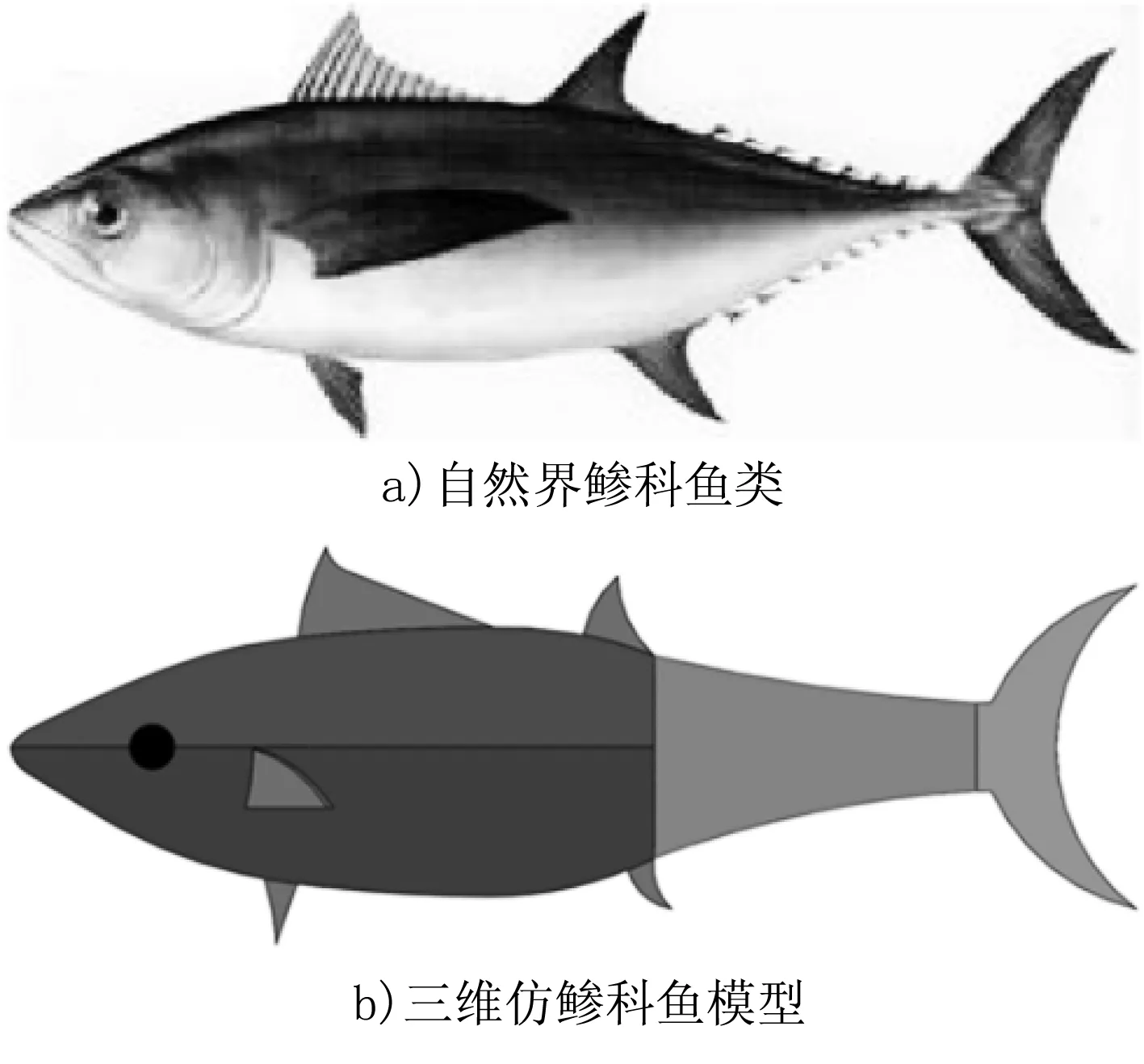

根据SMA柔性驱动器的特点,本文以自然界中鯵科类鱼为仿生对象(见图5a),该鯵科鱼的推进方式为身体/尾鳍推进型(BCF型),主要依靠其身体的后1/3配合尾鳍摆动以实现水下的游动行为。本文在SolidWorks软件中根据该真实鱼类尺寸,建立了等比例3D机器鱼模型(见图5b)。其中,对机器鱼的尾鳍形状做了修改,选择了新月形状的尾鳍造型。这种形状的尾鳍具有较大的展弦比,而大展弦比可有效提高机器鱼水下的游动效率。该机器鱼主要包括前2/3固体鱼身、后1/3部分的柔性鱼身以及尾鳍胸鳍等各类鱼鳍。

图5 机器鱼仿生对象及三维结构模型

2.2 机器鱼制作工艺

机器鱼制作工艺如下。

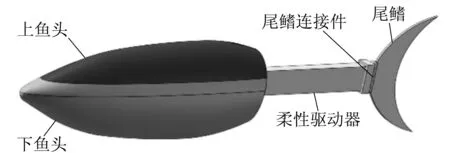

1)将仿鯵科类三维机器鱼模型进行分解,并设计出对应零件。

2)将机器鱼的前2/3固定鱼身部分分为上、下鱼头两部分进行装配,内部为空腔,用以添加配重块,以完成后期机器鱼的配平工作;上、下鱼头装配后完成对柔性驱动器的固定;最后用连接件连接驱动器和尾鳍。因为BCF型的推进方式主要依赖其后1/3身体和尾鳍推进,故暂不考虑其胸鳍、背鳍等鱼鳍对机器鱼的影响,这些鱼鳍也并未制作加入到实际装配完成的机器鱼中。用3D打印机将设计好的零件打印成型,然后进行装配,即得到图6所示的机器鱼。

图6 装配完成的机器鱼

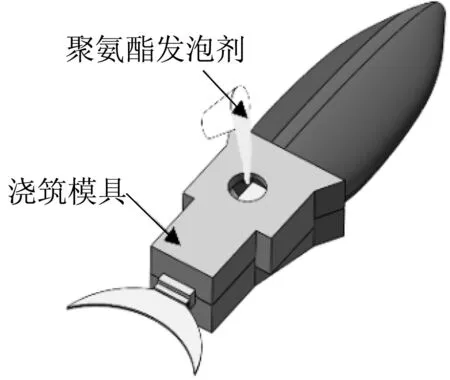

3)制作机器鱼的柔性身体部分。当机器鱼壳体、驱动器及尾鳍打印装配完成后,将图7所示的鱼体模具固定于机器鱼壳体后部,其尺寸大小与机器鱼壳体及尾部尺寸相匹配,然后使用聚氨酯发泡剂浇筑于模具当中;发泡剂发泡完成后,取下模具,即可得到最终制作完成的机器鱼(见图8)。

图7 柔性鱼体部分制作

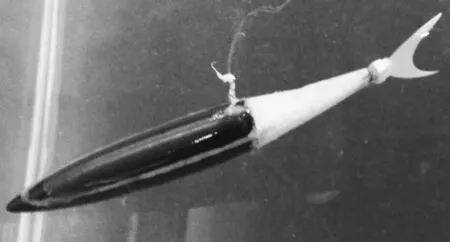

图8 制作完成的机器鱼

根据SolidWorks软件中机器鱼模型可知,机器鱼的总体积约为220 cm3,而实际装配完成的机器鱼总质量为105 g,要实现机器鱼在水中浮游,则机器鱼的平均密度应约为1 g/cm3(水的密度);故将100 g铅块放置于鱼头空腔内用于配重,最后机器鱼质量约为205 g,全长为280 mm。

3 机器鱼的控制策略和游动试验

3.1 机器鱼的控制策略

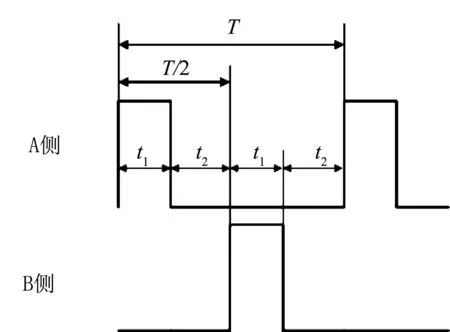

本文SMA柔性驱动器控制的关键在于对SMA丝通电加热和断电冷却这2种状态的切换,通过对柔性驱动器两侧SMA丝循环的加热和冷却,可实现驱动器双向的弯曲运动,从而实现机器鱼鱼尾的摆动。基于此原理,确定了机器鱼的加热策略(见图9),设柔性驱动器一侧为A,另一侧为B。假设机器鱼摆动频率为f,则机器鱼摆动周期为:

(1)

1个周期内,驱动单侧摆动时间为T/2,加热时间t1=200 ms,则就被加热的SMA丝而言,其冷却时间为:

t2=T-t1

(2)

图9 机器鱼控制策略图

形状记忆合金存在热积累的问题,在SMA丝不断加热过程中,若冷却时间过短,SMA丝不能及时冷却至常温,SMA内部奥氏体无法相变为马氏体,则SMA丝将保持相变后的长度,无法回复到正常状态,直接影响驱动器的弯曲性能。采用上述加热策略,若在相对较低的频率下可完成正常工作,但是当驱动器弯曲频率过高,即冷却时间过短时,驱动器弯曲性能大大降低。基于上述问题,并考虑到驱动器两侧具有4路独立SMA丝的特点,本文提出了一种轮询加热策略。假设驱动器A、B两侧的4路SMA丝分别为A-1、A-2、A-3、A-4和B-1、B-2、B-3、B-4,将每侧的SMA丝两两分组,分别为A-12、A-34、B-12和B-34,依次进行轮询加热,轮询加热策略如图10所示。假设机器鱼的摆动频率与图9相同为f,第1个1/2周期加热A-12,第2个1/2周期加热B-12,第3个1/2周期加热A-34,第4个1/2周期加热B-34。如此SMA在经历相同加热时间t1后,其冷却时间为:

t2=2T-t1

(3)

图10 轮询加热策略

SMA丝的冷却时间延长了1个周期T,如此可有效提高驱动器有效使用时长,也为SMA的控制提供了一种简单有效的思路。

3.2 机器鱼直游试验

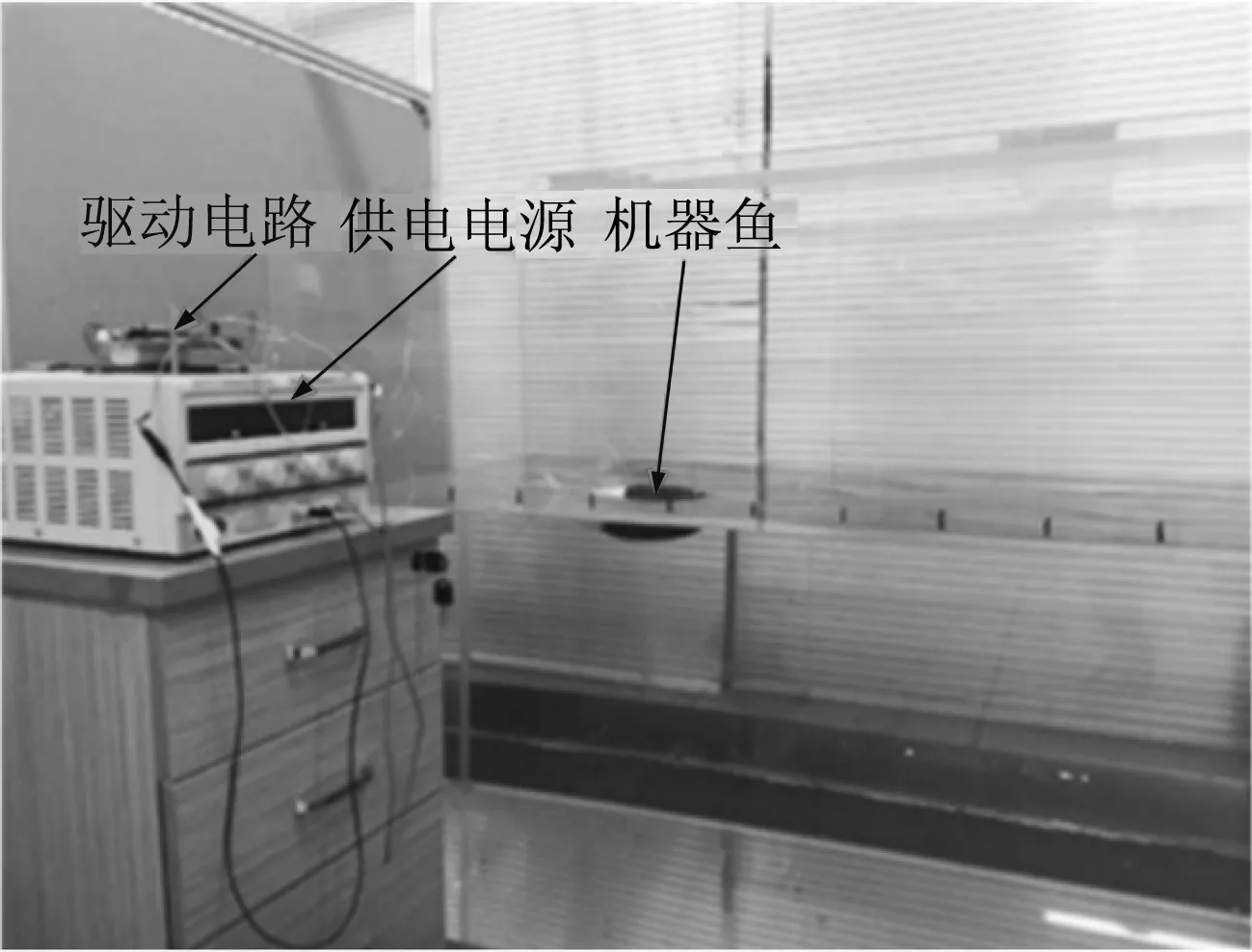

在自然界中,鱼类的游动行为有2种基本类型:巡游直行和转弯。柔性机器鱼的游动依赖于SMA柔性驱动器。通过柔性驱动器的双向对称弯曲运动,可实现机器鱼的直游动作,而如果两侧的SMA丝选择不同的加热路数,驱动器将会产生不对称的游动行为,如此便可实现机器鱼的转向动作。本节将对驱动器的摆动频率和摆动幅度对机器鱼的直游性能的影响进行试验研究。试验环境如图11所示,试验水槽的外形尺寸为150 cm×70 cm×100 cm(长×宽×高),在水槽上方放置摄像机记录机器鱼动作。

图11 机器鱼试验环境

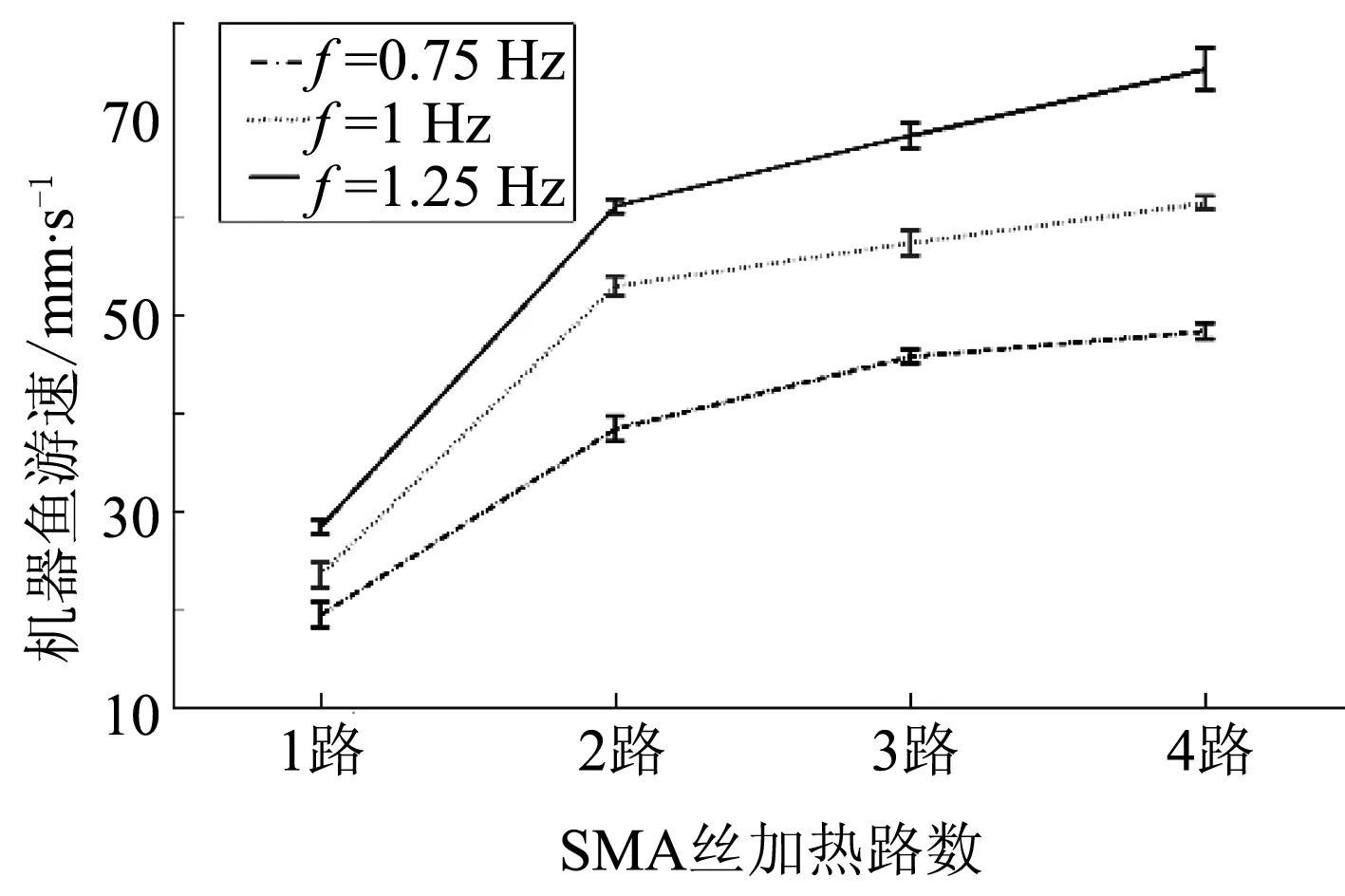

通过选择驱动器中SMA丝不同的加热路数,可实现柔性驱动器四级摆动幅度的较精确控制;因此,为了验证驱动器摆动幅度对机器鱼游速的影响,试验过程中,机器鱼分别在0.75、1和1.25 Hz的摆动频率的条件下,对驱动器两侧SMA丝进行1路、2路、3路和4路加热,得到的试验结果如图12所示。由图12可知,在同一摆动频率下,机器鱼鱼尾的摆动幅度越大,速度越高。

图12 机器鱼游速和摆动幅度的关系

为了掌握机器鱼鱼尾摆动频率对机器鱼游速的影响,同时验证轮询加热自身的优劣性,在试验过程中,用第1种加热策略分别加热2路和4路SMA丝,以及用轮询加热策略依次加热2路SMA丝,得到了3种不同加热方式下的机器鱼游速和摆动频率的关系(见图13)。从图13可以看出,采用第1种加热策略,当鱼尾摆动频率<1.75 Hz时,机器鱼游速随鱼尾的摆动频率提高而加快,但是当摆动频率>1.75 Hz时,机器鱼游速反而下降。这是因为当摆动频率过大时,SMA自身热积累问题严重,导致驱动器的摆动幅度大大减小。也就是说,采用第1种加热策略时,机器鱼的极限摆动频率为1.75 Hz;而当采用轮询加热时,由于SMA丝的冷却时间延长,驱动器的极限摆动频率提升至2.25 Hz,且游速也得到进一步提高。机器鱼的最高游速可达102 mm/s。

图13 机器鱼游速和摆动频率的关系

4 结语

本文基于SMA丝设计了一款双向柔性驱动器,该驱动器的每一侧布置有4路独立控制的SMA丝,并基于该驱动器设计了一款柔性鱼尾的机器鱼。基于驱动器的自身特点提出了一种轮询控制策略,并对机器鱼的直游行为进行了试验研究,得出了如下结论。

1)驱动器摆动幅度和摆动频率对机器鱼的游速有着直接影响,摆动幅度越大,驱动器摆动频率越高,机器鱼游速越高。

2)轮询加热可有效改善驱动器的热积累问题,从而提高机器鱼的极限摆动频率,且可使机器鱼获得更高的游动速度。