一种半实物仿真中的主机燃油粘度控制方法

2018-08-30陈林

陈林

一种半实物仿真中的主机燃油粘度控制方法

陈林

(中国船舶重工集团公司第七一〇研究所)

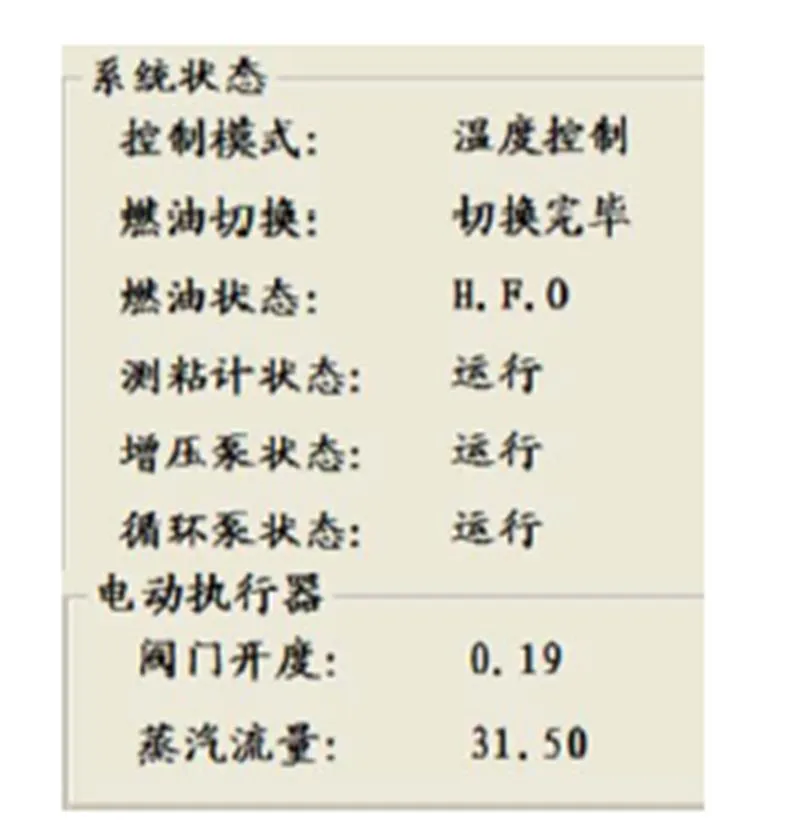

介绍了一种半实物仿真中的主机燃油粘度控制方法。首先,介绍燃油粘度控制半实物仿真系统;然后,探讨燃油粘度控制数学模型和主机燃油粘度控制中的闭环控制;最后,介绍半实物仿真中的主机燃油粘度控制方法和仿真结果。

主机燃油粘度;半实物仿真;数学模型

0 引言

为使船舶主机燃油充分燃烧,需要燃油粘度控制系统将燃油粘度控制在合适的区间内,再送入气缸[1]。半实物仿真系统通过半实物仿真的形式,更直观地表现燃油粘度控制系统的原理和过程。

1 主机燃油粘度控制原理

燃油粘度控制过程:带有一定初温的重油和轻油经过三通阀进入混合油柜,并实现重油和轻油之间的转换;同时,主机未消耗的热油以一定的流量进入混合油柜,热油和冷油充分混合后经增压泵加压进入换热器;由于混合油温远低于输出温度的要求,故需蒸汽加热后再进入主机;主机随其负荷变化消耗一定流量的燃油,剩余的燃油又回流至混合油柜,周而复始。

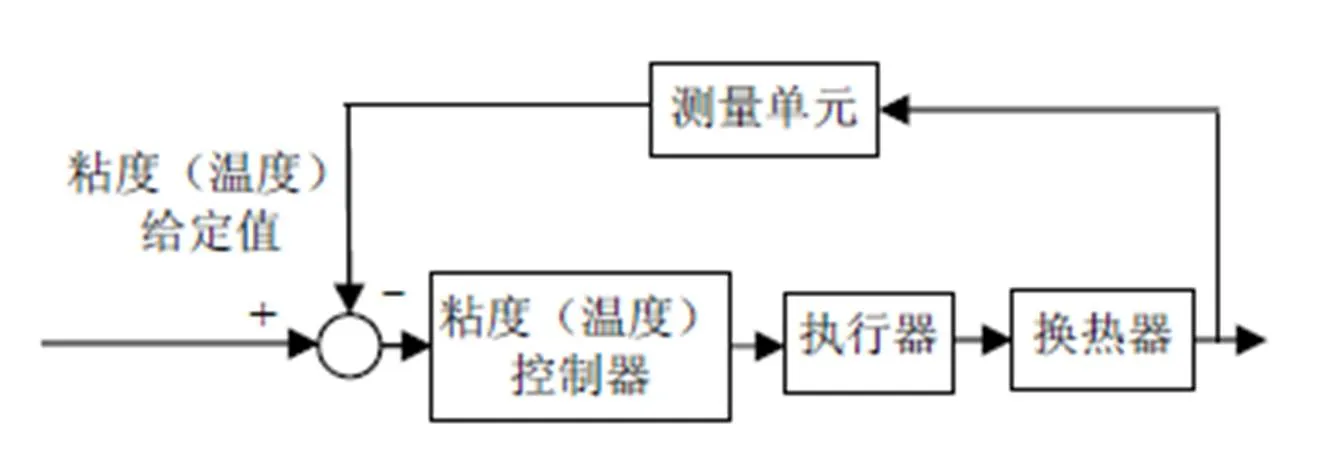

主机燃油粘度控制原理如图1所示。理想情况下,可选择燃油粘度或燃油温度为被控量,但不同燃油的粘度与温度的对应关系不尽相同。若采用温度为被控量,则需给出不同燃油品种的粘度与温度对应关系[2]。为使控制效果更好,工程实践中一般选择粘度作为被控量。本文半实物仿真系统选取粘度为被控量,同时选择温度为参考和对比被控量。

图1 主机燃油粘度控制原理图

2 燃油粘度控制半实物仿真系统介绍

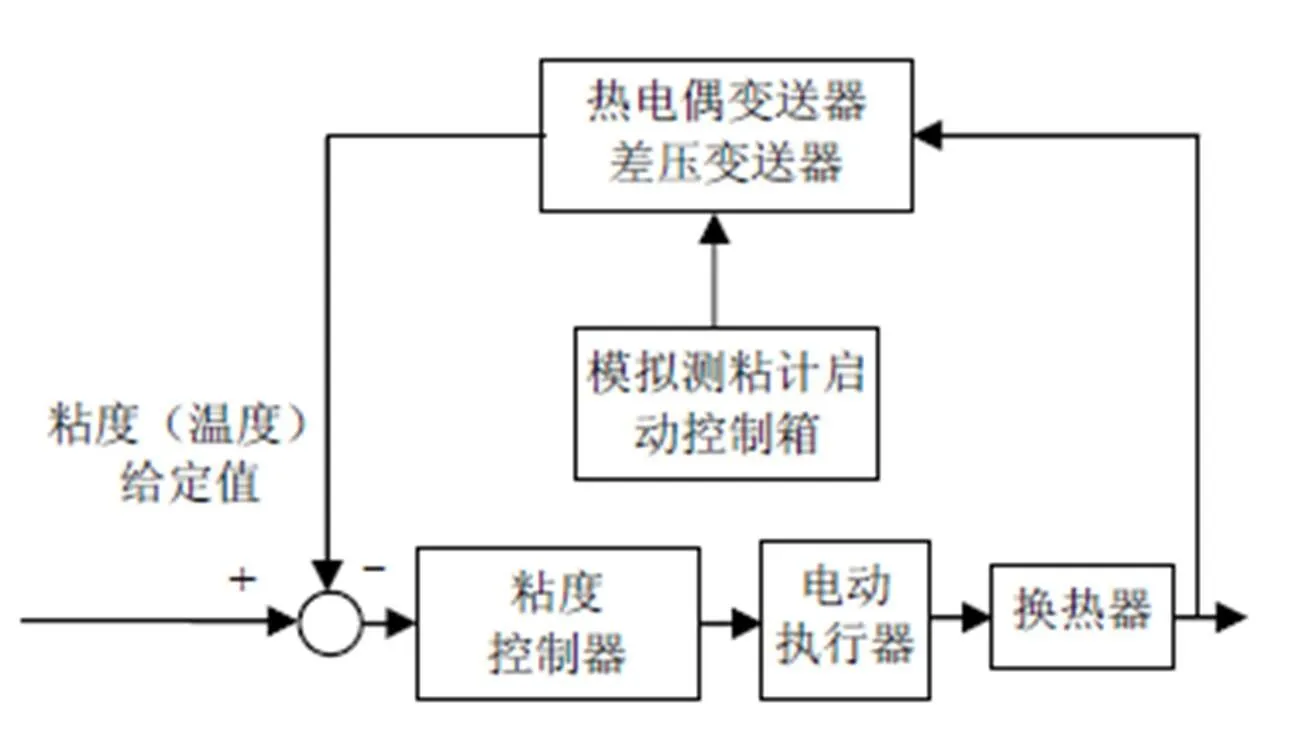

燃油粘度控制半实物仿真系统的主要构成有:热电偶变送器(测量温度)、差压变送器(模拟粘度)、模拟测粘计启动控制箱、粘度控制器和电动执行器等。燃油粘度控制半实物仿真系统框图如图2所示。

图2 燃油粘度控制半实物仿真系统框图

燃油粘度控制半实物仿真系统采用饱和蒸汽加热燃油。为保证不同负荷状态下的燃油都能达到进机粘度的要求,在换热器出口设有温度传感器和粘度传感器,分别检测换热器出口燃油的温度和粘度。当系统受到扰动时,如主机负荷突然变化,燃油粘度就会偏离给定值。这时通过测粘计检测燃油换热器出口的燃油粘度,并转换为压差信号作为粘度测量信号送至电动差压变送器;差压变送器将该压差信号转换为 4 mA~20 mA的电流信号送到燃油粘度控制器[3];粘度控制器依据预先设定的控制规律输出一个控制信号来改变蒸汽调节阀的开度,调节进入换热器的蒸汽流量,使燃油粘度恢复至给定值,完成燃油粘度的自动控制调节[3]。

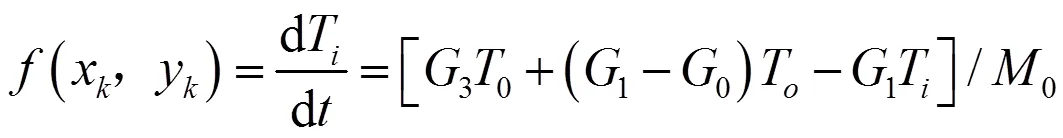

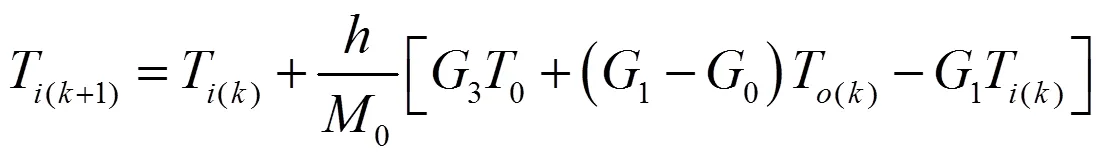

3 燃油粘度控制数学模型

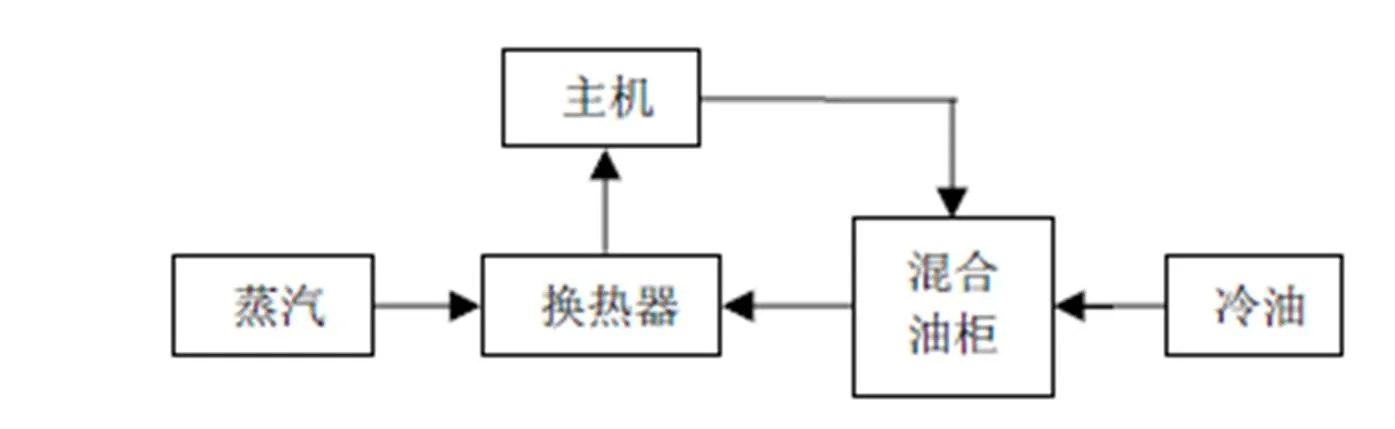

由燃油粘度的控制过程可知,主机中的部分热油流入混合油柜与冷油混合,混合油柜中的油经过换热器被蒸汽加热输出到主机,工作流程简图如图3所示。

图3 换热器工作流程简图

混合油柜里的燃油通过换热器被蒸汽加热过程中,随着主机负荷的变化,求解蒸汽调节阀开度和换热器出口燃油温度的函数关系。

3.1 蒸汽控制阀

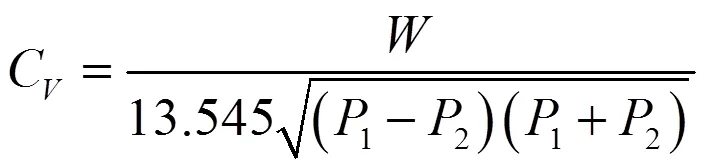

蒸汽控制阀系数由蒸汽流量、进、出口压力决定,计算公式为

其中,C为阀系数;为蒸汽流量(单位kg/h);1为进口压力(单位bar);2为出口压力(单位bar)。

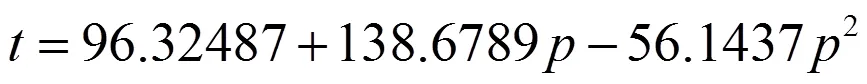

饱和蒸汽的参数由饱和蒸汽压力大小决定。根据水蒸汽的热力性质,水蒸汽饱和温度与水蒸汽压力的数据关系拟合曲线为

由系统特性可知,水蒸气饱和温度在120℃~180℃之间,水蒸汽压力范围在0.2 Mpa ~1.0 Mpa之间。

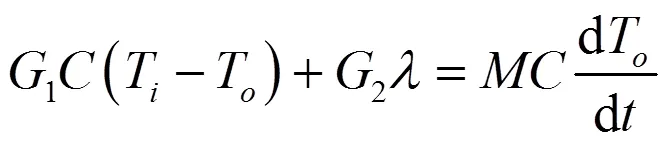

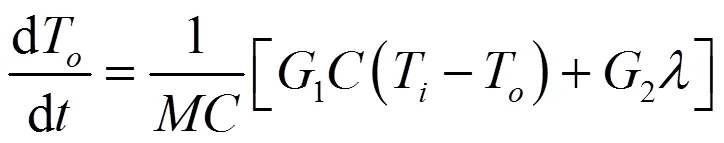

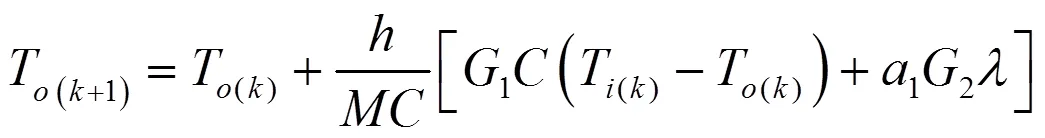

3.2 换热器

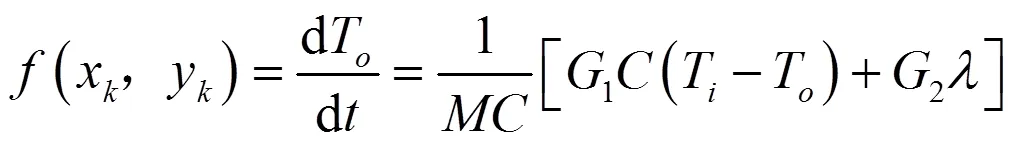

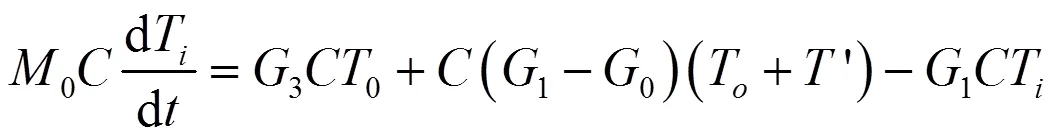

换热器简化模型为

其中,1和2分别为燃油与蒸汽的质量流量(单位kg/h);为蒸汽的汽化潜热(单位kacl/kg);为冷油的比热容(单位kcal/(kg·℃));为换热器内冷油的容量(单位kg);T和T分别为冷油在换热器的入口、出口温度(单位℃)。

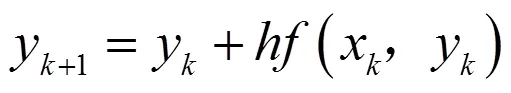

运用欧拉公式进行求解

整理得

求得换热器出口温度。

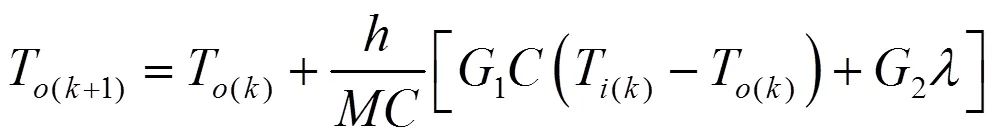

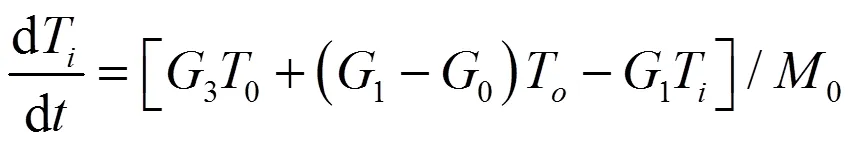

3.3 混合油柜

简化热平衡方程为

同样运用欧拉公式(5)求解

整理得

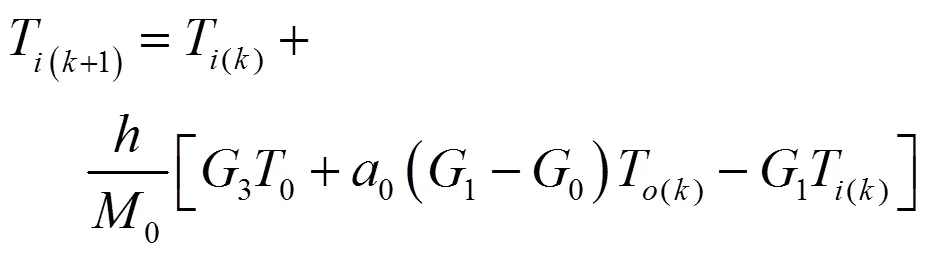

3.4 系数关系

若考虑换热器热能转化系数1和混合油柜系数0,则式(7)、式(11)变为

3.5 主机负荷

设主机负荷为(取20%~100%),额定功率下油耗为(单位kg/h)

4 主机燃油粘度控制中的闭环控制

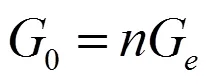

典型PID模拟量闭环控制系统控制器的输出为比例项、积分项、微分项和初始值之和。P,I,D部分分别与误差、误差积分和误差微分成正比[4]。其中,PI控制方式有较好的响应速度和较高的稳态精度,而惯性滞后较大应选择PID控制方式。本仿真控制系统要求过程稳定、响应速度快、超调量小、抗干扰能力强,在固有响应稳定的前提下,更改粘度控制器的PID参数,在上位机监测燃油粘度的变化曲线,找出适合本系统的PID参数。粘度控制器可修改参数如表1所示。

5 仿真结果

在燃油粘度控制半实物仿真系统中,上位机开发环境采用VC++6.0。首先,源程序经过编译生成可执行性文件,期间有数据库管理系统的操作;然后,经过进程控制工具和任务管理工具生成仿真数据;最后,经过可视化工具将数据以数据表格、动态曲线、趋势图或流程图等方式显示出来。

表1 粘度控制器可修改参数表

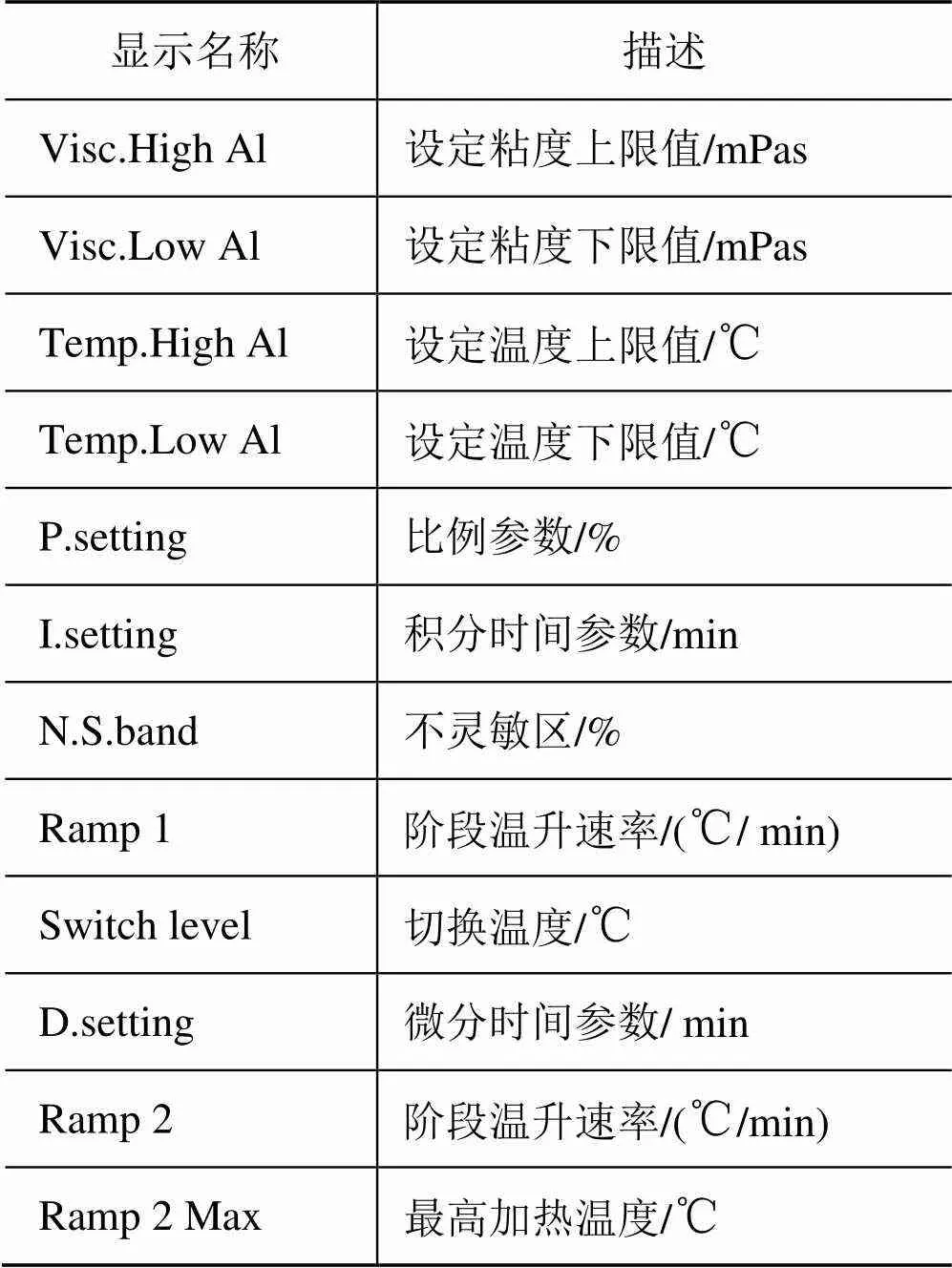

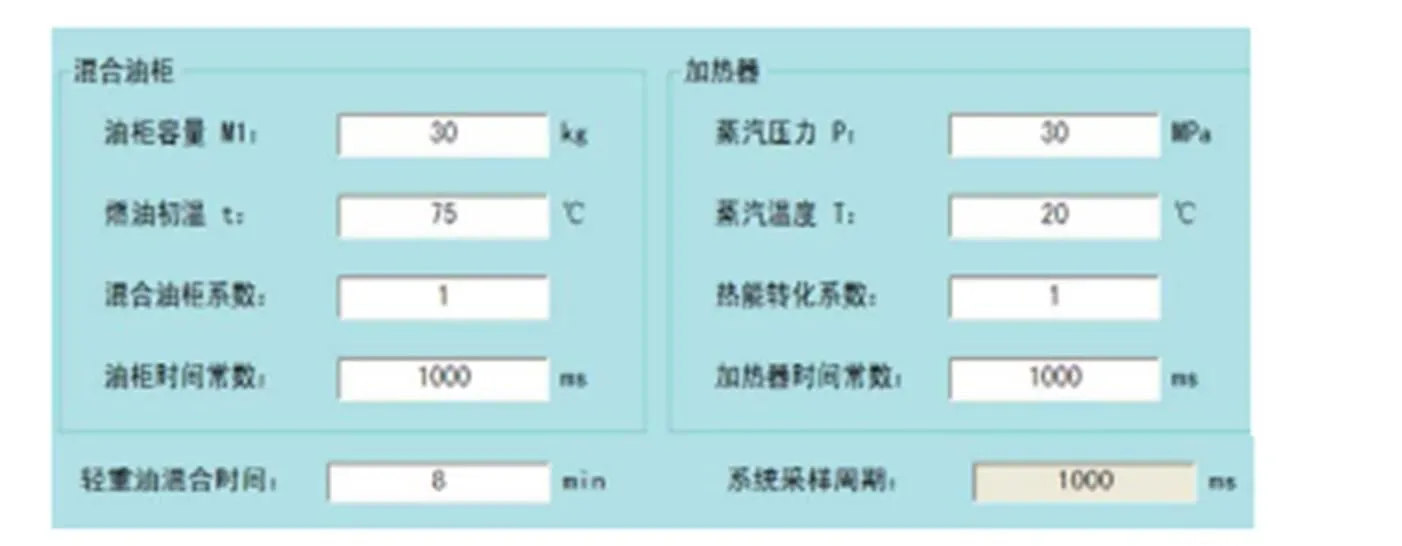

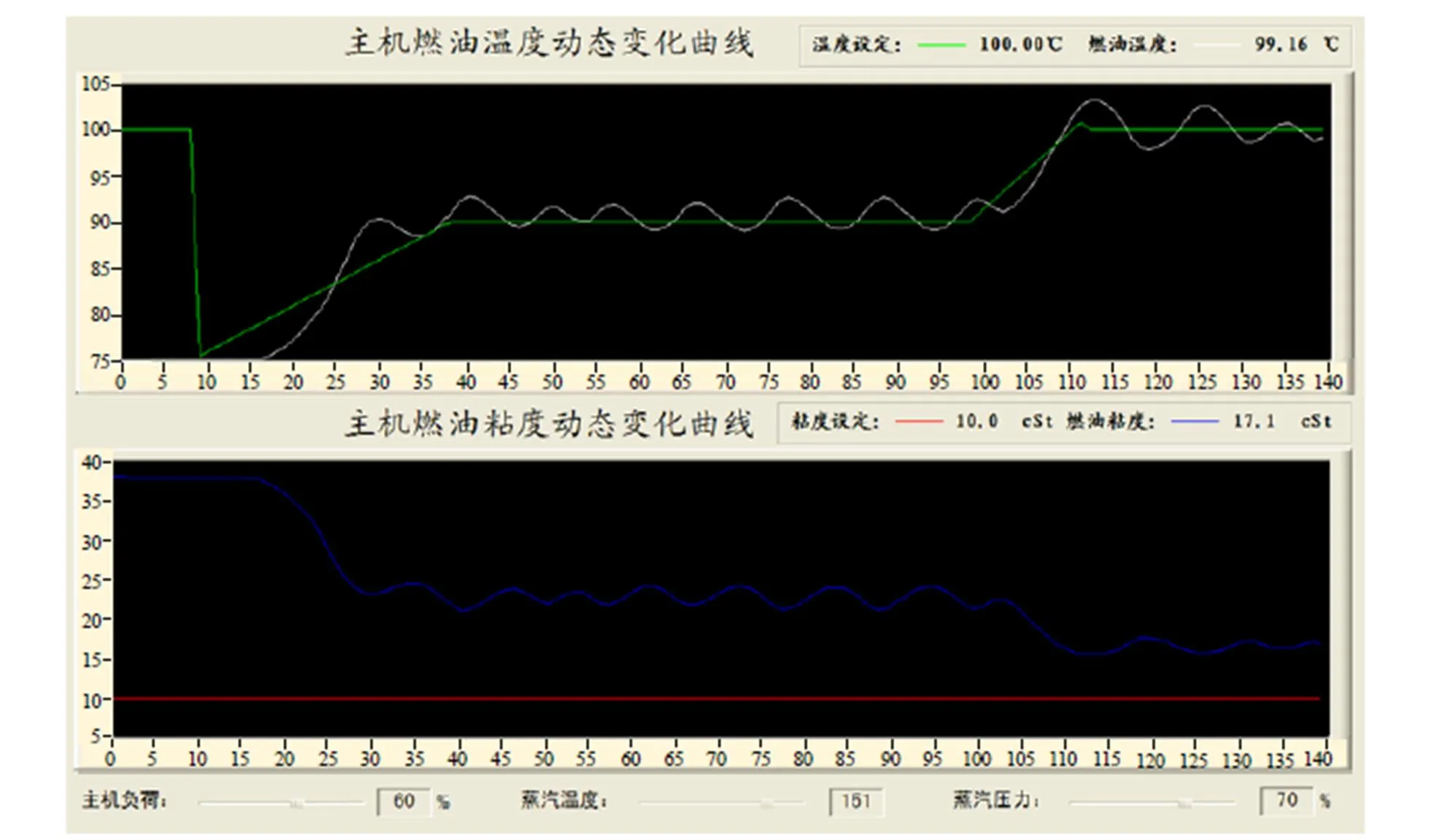

将数学建模中函数关系输入典型参数后,参数设置界面如图4所示。设定燃油温度由75℃到90℃,再到100℃,系统能够较好达到控制效果。系统状态显示如图5所示,燃油粘度控制曲线如图6所示。

图4 参数设置界面

图5 系统状态显示

图6 系统运行曲线

6 结语

本文主要介绍一种主机燃油粘度半实物仿真中粘度控制方法。船舶燃油粘度的控制水平随着过程控制技术、电子信息技术和通信等技术的发展被不断提高。通过半实物仿真系统能够对控制方法的控制效果进行验证与完善。

[1] 丁洲.主机燃油粘度的模糊自适应与基于LQ控制的研究[D].上海:上海海事大学,2005:6.

[2] 马力.基于旋转法粘度测量系统的研究[D].大连:大连海事大学,2016:8-12.

[3] 姜淑翠.基于单片机的船舶主机燃油黏度控制[D].大连:大连海事大学,2010:36.

[4] 张富强.时滞系统PID控制器稳定裕度设计的图解法[D].天津:天津科技大学,2013:10-14.

A Method for Controlling Fuel Viscosity of Main Engine in the Semi-Physical Simulation

Chen Lin

(710 Research & Development Institute, CSIC)

This paper describes a method of controlling the fuel viscosity in a semi-physical simulation. Including the introduction of the semi-physical simulation system for fuel viscosity control, the discussion of the mathematical model of fuel viscosity control, the closed-loop control and PID control in the host fuel viscosity control, and the application of the host fuel viscosity control method in the semi-physical simulation.

Main Engine Fuel Viscosity; Semi-Physical Simulation; Mathematical Model

陈林,男,1987年生,硕士研究生,工程师,主要研究方向:船舶自动化。E-mail: chenlinwh@126.com