液压支架立柱大修工艺优化探讨

2018-08-30恩德鹏

恩德鹏

1 引言

立柱是液压支架主要的执行元件,其作用是承受顶板载荷,调节支护高度,提供安全工作空间。立柱有双伸缩和单伸缩两种结构,一般由缸体和活柱及导向套三部分组成。现总结了一些立柱大修时经常出现的问题,立柱损伤有些能够修复,有些现阶段不能修复,有些损伤是使用中客观原因造成的,有些损伤通过结构改造能够避免或加强,针对这些问题,现提出以下立柱大修的方案。

2 大修立柱修理方案研究

(1)立柱缸体大修方案

立柱修理中,缸体修理是个难点,缸体由缸底和缸筒及接头座等组成,缸底与座箱连接,直接承受外部拉力和压力,所以立柱使用过程中缸底易损坏。缸底损坏一般是与座箱连接的耳子断裂和缸底整体开裂,在修理中有两种方法,一种是损坏不严重情况下,重新焊接连接耳子,这需要制做与缸底材料相同的连接耳,并保证焊接质量。另一种是缸底损伤严重,将旧缸底用车床切下,修车缸筒止口,重新焊接新缸底。缸筒要承受系统工作压力并且内壁与活柱的活塞导向部分有配合,所以缸筒损伤一般为生锈、内壁划伤和内孔变形,内孔变形一般在缸口薄弱位置。缸筒修理时,先珩磨除锈,然后检测内孔尺寸,尺寸超差的扩镗强修,并配特殊加大密封。缸筒内孔变形现在没有有效的修复方法,一般报废处理,缸筒变形一般在缸口与导向套配合薄弱位置,有些缸筒通过结构改造能够避免缸口变形或增强薄弱位置强度,提高抵抗变形能力。

现以ZZS5600/14/28液压支架的立柱为例,分析缸口结构变形原因和处理方案。ZZS5600液压支架是同煤集团现阶段使用较多的四柱支撑掩护式液压支架。立柱是缸径Φ 250 mm/Φ 180 mm的双伸缩立柱,初撑力为1 203 kN,工作阻力1 400 kN。在大修该立柱时,拆解导向套非常困难,用拆缸机强行拆解时,易造成导向套和缸筒缸口处螺纹损坏,甚至导致缸筒报废。分析得出拆解导向套困难,主要原因就是缸筒螺纹位置处壁薄易变形,而且螺纹易生锈。螺纹位置长期处于高压状态下,缸筒壁薄位置极易发生变形,从而造成缸筒报废及导向套无法拆解。同时螺纹部分锈蚀严重的,在导向套拆解时易导致缸口变形或螺纹损坏,造成修理时很大比例缸筒不能再次修复使用。针对这一问题,对缸口结构进行改造加强,提高缸体的强度,如图1,图2所示,其缸口螺纹为普通螺纹,原立柱结构缸筒螺纹部分在缸口静密封左侧,这种结构缸口螺纹部分直接与高压乳化液接触,而现阶段乳化液为水包油型乳化液,95%为水,螺纹部分一直处于与水接触的环境中,这样长时间会导致螺纹锈蚀,同时缸筒螺纹部分缸壁较薄,长期处于工作压力状态下,极易发生变形,影响拆解修复。

图1立柱改造前缸口结构

图2立柱改造后缸口结构

解决该立柱缸口变形和生锈问题,根本上就是要将螺纹与高压乳化液隔离开,现对该立柱外缸和中缸缸口结构进行结构加强改造,将外缸、中缸缸筒缸口静密封位置设计到缸口左侧,利用缸口静密封圈将螺纹部分与高压乳化液隔离开,从而避免缸口薄弱处与高压液体接触,解决其由于压力大缸口变形和螺纹生锈问题,这样改造后外缸、中缸使用寿命加长,同时,修理时易于拆解,降低工人劳动强度,减少缸体报废率。

依据外缸筒、中缸筒缸口的结构改造,大、小导向套的结构也相应的进行了改造,原导向套结构螺纹在密封槽的左侧,而且密封槽与螺纹退刀槽在同一位置,密封位置距导向套左端面比较远,在安装密封圈时,螺纹易划伤密封圈,造成立柱漏液,这就增加修理成本和劳动强度。改造后的导向套立柱工作状态时,一级缸压强为28.5 MPa,二级缸压强为55 MPa,导向套与缸口的密封为单向受压,所以,将导向套与缸口的密封设计为一个O型圈加一个挡圈能够满足使用密封要求,改造后的导向套外壁设计了两道密封,第一道密封位置设在螺纹左侧,该密封圈由一个O型圈加一个挡圈组成,此密封圈在立柱工作时起到阻止立柱上腔高压液通过的作用,同时也起到将导向套螺纹与高压乳化液隔离开的作用,避免缸口螺纹处变形和与乳化液接触生锈。第二道密封利用螺纹退刀槽位置,设计在螺纹右侧,该密封由一个O型圈组成,此处O型圈作用为使立柱外部水及污物不能进入导向套与缸筒配合的螺纹位置,避免导向套和缸口处螺纹与立柱外部工作面水接触而生锈或污物杂质进入导向套螺纹配合处使导向套不易拆解,通过这两道密封能够有效的提高缸口强度。改造后的导向套更加便于安装,并且第一道密封有专门的标准沟槽,工作状态下,对O型圈及挡圈保护效果更好,其密封性能更佳。

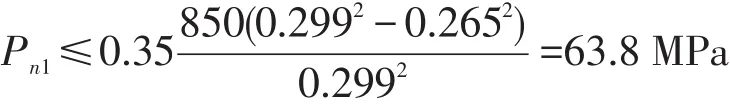

缸筒改造前、后强度计算如下:

立柱额定工作压力为Pn1=28.5 MPa。

材料屈服强度。缸筒是27SiMn材质,σs≥850 MPa,计算时取850值。

①改造前:外缸

②改造后:外缸

由以上计算可得出改造后的缸筒薄弱处的强度提高13.6%。

(2)活柱大修方案

立柱工作状态下,活柱处于伸出状态,镀铬层易受到磕碰划伤,如果划伤活柱不及时修复,划伤部位升降时极易损伤导向套位置的蕾型圈,从而造成立柱上下腔互通,不能有效的起到支撑作用。在恶劣工作环境下,活柱甚至会发生弯曲变形。现在对弯曲变形的活柱,没有有效的方法修复,一般采取报废处理。对镀层损伤的活柱,采取重新电镀铬的修理方法恢复。对于双伸缩立柱,活柱头位置还有螺纹接头,在修理过程中,活柱螺纹孔损坏比较严重,难以修复,现以ZZS5600液压支架立柱的活柱修理为例,分析活柱修复方案。拆解ZZS5600立柱活柱头上螺纹管接头时,拆解非常困难,经常出现将螺纹管接头拧断,无法取出情况。出现这种情况后,原活柱头上的螺纹接口大部分损坏,不能再次使用,这种情况下。采取的修复方案为在活柱头螺纹接口对称方向(180°方向)重新加工螺纹接口,将原接口焊堵塞焊。经分析发现螺纹管接头难以拆解的主要问题是使用过程中螺纹锈蚀导致的,螺纹锈蚀主要原因是立柱外部水和乳化液进入活柱螺纹配合处,使螺纹长期处于与水接触状态,从而生锈,并且在使用中,有外部污物进入螺纹配合处。这都是造成其难于拆解的因素。经过探讨,调研,为避免活柱螺纹接口处螺纹生锈和污物进入,将活柱头上螺纹位置改到密封面下部,如图3所示,将螺纹与立柱外部水和乳化液及污物隔离开。而在立柱的工作状态下,在活柱内腔中与螺纹接头相通的Φ12孔中是没有乳化液的,这样螺纹接头的螺纹就不会长期与乳化液接触,也不会有污物杂质进入,从而解决螺纹管接头难以拆解的问题。

图3改造后活柱头

3 结语

在修理ZZS5600液压支架时,仅2017年一年,我公司就为晋华宫矿、四台矿、煤峪口矿共计投入改造后的立柱190根,产值266万元。使用过程中未出现泄漏及其他损坏情况。这类立柱缸体、活柱改造解决了立柱拆解导向套、螺纹管接头困难的问题,大大降低了立柱报废率,不仅增强了立柱缸口的抗变形能力,减轻工人劳动强度,而且增加了立柱可重复修理次数,大大降低了液压支架大修成本。仅仅每年减少的投入就是一笔很可观的数字。缸体和活柱改造对今后该类立柱的设计、修理有极大的借鉴价值,具有很大推广意义。