杭州市紫之隧道附属工程弧形隧道水泥纤维板之施工工艺和施工方法研究

2018-08-29张坦

张 坦

(中铁二局第三工程有限公司, 四川 成都 610083)

1 工程概况

杭州市紫之隧道位于杭州绕城高速与西湖景区之间,南起之浦路,北至紫金港路,线路全长约14.4公里。主线隧道道路等级为城市主干道,匝道接线为城市支路;全隧道为机动车专用隧道,隧道类别为城市一类隧道。其建筑限界为:暗挖段三车道段单洞净宽:13.5m,二车道单洞净宽:10m;明挖段净宽:8.75m;匝道净宽:9m。

紫之隧道洞内装饰主要包括顶部防火涂料喷涂、侧壁水泥纤维板干挂、底部边沟氟碳漆涂刷。水泥纤维板干挂施工的工程量共计:132542㎡。其中弧形板施工面积为125312㎡,平板施工面积为7230㎡。

2 水泥纤维板设计概述

本工程隧道墙面下部装饰采用水泥纤维板,顶部装饰为吸音防火涂料,下部防撞墙及边沟装饰为氟碳漆。水泥纤维板安装垂直高度h=4.1米,施工工艺为干挂。水泥纤维板装饰安装的主要构件材料包括:固定锚板:200x160x8mm镀锌钢板;主龙骨:L50x5通长镀锌角钢;次龙骨:38x25*1.2mm铝合金方管;固定锚板与主龙骨中间连接构件:L63*40*5镀锌角钢(L=500mm);固定锚板固定螺栓:M12x110不锈钢化学锚栓;主龙骨连接螺栓:M6*30mm不锈钢螺栓,主、次龙骨连接构件(2mm镀锌钢挂件(L=50mm),水泥纤维板:8mm厚高密度水泥纤维板,板面氟碳漆处理;板缝材料:中性硅酮密封胶。

3 设计及施工方案优化

水泥纤维板的优点是高强度、轻质、耐久性;缺点是弯曲强度较小,在施工时容易出现裂纹及断板。由于紫之隧道施工环境复杂、施工工期紧张、水泥纤维板施工工程量大,因此施工中任何工序环境不允许返工,为此项目部在正式施工前,认真熟悉设计图纸,在样板施工中仔细推敲每一个施工工序和细节,认真总结,在不改变设计外观装饰要求及施工质量的前提下,对施工方案进行优化,具体优化方案如下:

3.1 主龙骨连接方式优化

设计图纸中主龙骨的施工工艺是:200*160*8mm镀锌埋板在混凝土基础上通过4颗M12*110不锈钢化学锚栓固定牢固后 ,主龙骨L50*5镀锌通长角钢通过中间连接构件L63*40*5镀锌角钢(L=500mm)与埋板连接;连接构件与埋板的连接方式为焊接,通长角钢与连接构件之间的固定采用2颗M6不锈钢螺栓。此施工工艺的缺点是:施工步骤复杂,焊接施工难度大、质量不易管控、施工周期长等。

优化方案为:取消200*160*8mm镀锌埋板及中间连接构件L63*40*5角钢,改为定型加工L型镀锌角码(80*70*8mm)进行代替,每个埋板的固定螺栓 由4颗化学锚栓改为2颗,通长角钢L50*5与角码连接螺栓由2颗M6不锈钢螺栓改为1颗M8不锈钢螺栓。优化后:减少了材料的耗用量和省略焊接的施工环节,施工质量更可控,节省了施工材料和施工费用。

3.2 次龙骨钢挂件连接方式优化

设计图纸中38*25*1.2铝合金方管次龙骨采用L型镀锌钢挂件背面自攻螺丝连接,缺点是:由于铝方管壁厚较薄,L型挂件在方管背面固定时,自攻螺丝的受力为垂直拉力,螺丝容易脱落、滑丝以及 L型镀锌钢挂件容易变形,另施工操作面狭小,紧固自攻螺丝时操作困难,且安装挂件时不能进行次龙骨平整度调整,施工难度大。

优化方案为:L型钢挂件改为直板钢挂件,与铝合金方管的连接位置改为侧面固定连接。优化后:固定螺丝受力方式变为剪力,受力减小,不会脱落和滑丝,直板镀锌钢挂件不会变形,整个连接结构更加稳固,侧面固定操作面大,安装时容易调平龙骨,施工的难度减小。

3.3 纤维板固定螺丝的优化

在施工初期,按照设计要求采用沉头自攻螺丝安装板材,安装完成后发现板材裂缝、断裂的情况严重,经过现场观察分析发现;沉头螺丝紧固后,螺丝对板材产生了较大的扩孔挤压力,在板材自重和热胀冷缩的作用下,更易造成板材的破损。优化方案为:沉头螺丝改为大平头自攻螺丝,施工前在板材上采用φ3.2麻花钻进行预钻孔。通过螺丝的更换和安装方式的调整,板材的破损率得到了有效控制。

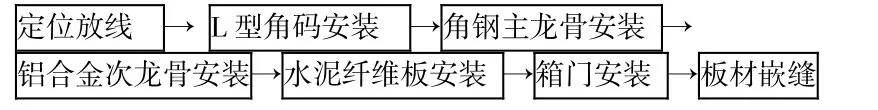

3 施工工艺流程

样板段通过上述优化方案试验后,设计、业主、监理均给予认可确认,具体的施工工艺流程如下:

4 施工方法

4.1 定位放线

紫之隧道全长14.4Km,里程长,施工放线不能按照室内装修放线的方法,采用水平线作为施工基准线。因此为保证水泥纤维板安装板面的平顺,施工定位放线以防撞墙顶部为基准线进行横向基准线放线,竖向基准线以纤维板的宽度进行放线。

1.横向基准线放线:由于里程长,隧道坡度和墙面弯曲度较大,采取分段放线,每段长度 10~15米。先以防撞墙顶部为基准,放出第一段基准线,下一段基准线放线时,依据前一段基准线的延长线和防撞墙顶部标高进行定位。放好的基准线采用墨线标记,每个断面根据通长角钢的安装高度共标记 5条横向基准线。当土建基层存在误差时,注意复测和调整,调整基准线时需兼顾现场尺寸和板面平顺度。

2.竖向基准线放线:竖向定位放线的尺寸为1230mm(纤维板的宽度1220mm加板缝宽度10mm)。放线时在每根横向基准线上分别定点,墨线标记。在每个施工面末端放线时应避免出现小板,需根据现场放线尺寸,调整竖向基准线之间的宽度,保证板材的宽度不小于 500mm。

3.放线注意事项:

(1)在隧道轴线弯曲度、坡度变化较大以及隧道混凝土基层不平顺的区段,水平、竖向基准线放线时需结合现场情况进行调整,防止板材接头时出现硬连接,板面不平顺、出现波折面。

(2)在隧道加宽段、车行通道、人行通道的位置,板面排版出现小板(宽度小于500mm)时,需根据现场尺寸进行平均分格放线。

4.2 L型角码安装

1.材料要求:L型角码(80*70*8mm)是龙骨与混凝土基准连接的主要构件,并受龙骨和纤维板等全部饰面层的重量。为保证具有足够的承重能力和耐久性, L型角码采用8mm的钢板进行加工,钢板厚度不允许负偏差。加工时根据优化后的角码尺寸图,进行剪裁弯折,然后加工条形孔,最后进行热镀锌加工。

2.化学锚栓安装:

根据定位基准线,采用电锤在混凝土基础上钻孔,钻孔尺寸:φ14*120,钻孔完成后通过空压机清理孔洞内灰尘,然后安装不锈钢化学螺栓。安装完成24小时后,进行锚栓拉拔试验抽查,拉拔值需达到设计要求。

3.L型角码安装:

(1)化学锚栓安装完成后 24小时,按照基准线进行角码安装,角码安装时通过化学锚栓与混凝土基础牢固连接,每个角码的固定锚栓数量为两颗。固定角码时,安装位置及尺寸需根据水平基准线进行调整,保证角码连接角钢龙骨面在同一水平,减小下一道工序:通长角钢龙骨的安装误差。

(2)角码注意事项:水泥纤维板及龙骨通过M12化学锚栓与混凝土连接,化学锚栓的锚固质量直接影响到工程的质量,所以在化学锚栓时,钻孔深度必须保证尺寸且孔洞灰尘须清理干净,每个螺丝的紧固必须到位,不可松动。

4.3 角钢主龙骨安装

1.角钢龙骨为主龙骨,采用L50*5通长热镀锌角钢,根据图纸要求,每个面龙骨的数量为 5根。通长角钢之间安装时需断开,间距 150mm(设计要求间距20mm,但6米长的角钢根据板材模数无法保证,需定制角钢,工期无法保证,后经设计和业主同意,间距变更为150mm)。

2.角钢进场前,需在加工厂进行连接角码的长条孔加工,长条孔尺寸根据连接螺栓M8的规格进行加工,加工尺寸为40*9mm;条形孔之间距离L=1230mm。具体详见角钢加工图:

3.角钢龙骨安装时,先安装下部龙骨,上部龙骨需对齐下部龙骨安装,不可错开。龙骨与角码的连接,采用M8不锈钢螺栓进行紧固连接,为防止螺栓松动,每个螺栓需配备弹垫和平垫。

4.施工中需要注意的地方:因为通长角钢龙骨为场外打好孔后在进场,长条孔间距是固定值,当角码安装位置与角钢长条孔错位时,需对角钢进行现场钻孔后螺栓连接,不可焊接。车行通道、人行通道、箱门、加宽段等区域龙骨断开的位置,角钢悬挑的长度大于300mm时,需增加角码的安装数量,对龙骨进行加固。

5.龙骨安装完成之后,要进行调平,减小下一道工序的施工误差。根据到场水泥纤维板背筋的尺寸及下板水平控制线,固定及调平最下方的龙骨,随后在依次从下向上调平剩余龙骨,要保证剩余龙骨与最下方龙骨保持平行。

4.4 铝合金次龙骨安装

纤维板次龙骨材质为铝合金方管,规格:38*25*1.2mm。铝合金方管的标准长度为 6米,根据设计图尺寸,通过现场放线测量,为降低龙骨损耗率,铝合金方管长度按照4.5米和6米两种规格定制加工。

1.龙骨加工:铝合金方管原材料为直管,材料进场后首先采用弯管机对龙骨进行弯弧加工,加工的弧度依据隧道壁弧度。弯弧加工时需调试好弯管机,每加工一根龙骨,需对龙骨弧度进行校正,保证龙骨的弧度基本一致。

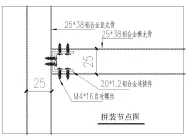

2.龙骨拼装:为保证板材的平整度和加强龙骨的牢固性,根据尺寸把上下两块纤维板的次龙骨拼装成一个整体框,龙骨框的尺寸为 4.32*1.2米。每个龙骨框包括:2根竖向弧形铝管, 7根横向直管龙骨。拼装时首先根据设计图纸要求,在竖龙骨上做好横管的安装位置,然后用自攻螺丝固定连接角码,连接角码安装完成后,进行横龙骨连接。连接角码材质为U型铝合金角码,规格:20*20*1.2mm,固定螺丝镀锌自攻螺丝,规格:M4*16。

3.龙骨拼装时,注意横龙骨不可超出竖龙骨的内弧面,拼装完成后龙骨框需立式堆放在场地宽敞的位置,避免变形和损坏。拼装节点图如下:

4.龙骨挂装:次龙骨拼装成框后,在弧形竖向龙骨侧面采用自攻螺丝安装镀锌钢挂件,钢挂件的安装位置依据通长角钢主龙骨的安装高度。钢挂件安装完成后整体挂装在主龙骨上,挂装施工时注意平整度的调整,调平完成后采用 M6*80自攻螺丝贯穿连接竖向龙骨进行加固。

4.5 水泥纤维板安装

1.本工程采用的水泥纤维板材质性能属于高密度水泥纤维板,板材厚度8mm,表面氟碳漆涂层由专业厂家在工厂加工,加工完成后表面覆膜保护。板材尺寸根据设计图纸的安装高度要求,经现场测量确定:上板尺寸:2440*1220mm、下板尺寸:1920*1220mm(非标尺寸,定制加工)。板面氟碳漆颜色为乳白色,色带颜色为绿色,色带的设置位置在装饰板1600mm高的部位,色带宽度: 360mm;水泥纤维板的安装高度为4.1米,板间距:10mm,板下口距离防撞墙顶部30mm。

2.施工基准线的设置:水泥纤维板安装前,首先点位好安装基准线,基准线设置时,以下板的上边沿安装高度为基准,设置方法同龙骨放线方法:分段设置,每段长度不超过10米。基准线设置完成后,复测检查次龙骨安装的平整度和龙骨间距,发现不合格立即调整。

3.纤维板安装:

(1)板材预加工:板材水平放置在工作台上,使用专用靠尺按照板材自攻螺丝安装尺寸图在钻孔的位置做好标记,加工时使用手枪钻(配备Φ3.2mm麻花钻头)在标记位置打眼钻孔。

(2)安装前在龙骨与纤维板的接触面涂抹硅酮中性结构胶,竖向和横向龙骨均需均匀涂抹到位。

(3)安装板材时根据施工基准线调整好纤维板,垫好垫块,然后整体压弯纤维板与龙骨贴紧,贴紧后开始安装自攻螺丝固定,先安装板材竖向边沿螺丝,再松开板材安装横向螺丝,固定螺丝采用M4*25镀锌钻尾自攻螺丝。

(4)板材安装完成后,为避免其他工序损伤氟碳漆,污染板面,保护膜暂不去除,但保护膜去除时间不可超过规定要求(保护膜保留时间太久,撕膜时会损伤氟碳漆)。

5.板材安装时注意事项:

(1)为避免板材断裂,压弯板材时必须板面中部整体受力,严禁按压板材边沿。推压板材时用力必须缓慢,压紧板材后在竖向螺丝未完全固定前不可松动。

(2)自攻螺丝固定时,先竖向后横向,螺丝需垂直板面钻入,不可歪斜且螺丝钻入时不可用力过大(板材挤压力过大容易开裂)。

(3)板材安装时若出现相邻板材面不平整、板缝大小误差较大时,需立刻拆除重新安装调整。若结构胶凝固后拆除,板材将碎裂无法再用。

4.6 箱门安装

1.箱体定位及规格确认

(1)箱门规格的确认:隧道内机电、弱电设备箱、控制箱、控制柜数量多(约40米一组),因此箱门的数量较多。为方便施工和美观,施工前对箱门的规格尺寸进行简化:根据土建预留洞的尺寸和设备、箱柜的使用要求,箱门的规格简化为3种,主要分为:消火栓箱门:1200*1200mm;弱电ACU箱门:800*1200mm;其他机电配电箱、弱电控制箱门:800*800mm。

(2)箱门的定位:现场土建预留洞口的高度,在下板的区域内安装,安装标高:箱门的上口与下板的上边沿齐平。

2.箱门龙骨制作组装:

(1)箱门龙骨材质确认:根据箱门的规格尺寸,箱门的龙骨材料采用镀锌钢方管和铝合金方管两种材料。其中消火栓、ACU箱门较大,为加强门扇的牢固性,采用25*25*2mm 镀锌方管,其他尺寸较小的机电、弱电箱门采用25*38铝合金方管。

(2)箱门门框龙骨的安装:较大箱门的门框采用镀锌方管,焊接在角钢龙骨上,焊接完成后做好防腐防锈处理。单独的小箱门门框采用铝合金方管,自攻螺丝连接在铝合金次龙骨上。

(3)箱门门扇的组装:首先使用弯管机对龙骨进行弯弧加工,管材弧度与墙面龙骨一致,然后根据具体的箱门规格组装:镀锌钢方管龙骨采用焊接连接,焊接完成后做好防锈防腐处理;铝合金方管龙骨采用自攻螺丝连接,为防止门扇变形在四个角安装L型平角不锈钢角码加固。

3.箱门的安装

(1)由于箱门是弧形的,开启时门缝较大,为缩小门缝大小及美观,通过现场试验,门扇铰链采用转轴不锈钢天地铰链,铰链固定通过自攻 螺丝与门框和门扇连接。

(2)门扇龙骨安装时,调整铰链的安装位置控制门扇的垂直度和门缝的大小以及门扇的平整度。

(3)门扇龙骨安装完成后,检查合格方可进行门扇纤维板的安装,安装方法同墙面板材安装,螺丝固定位置对齐墙面板材螺丝。

(4)门扇板材安装完成后,门扇封边条采用L15*15mm直接不锈钢条,安装固定方式采用自攻螺丝固定。

(5)门扇安装调整完成后,在门框上安装L型铝合金挂件做门挡,防止门向内凹陷。

4.五金配件安装

隧道内箱门为便于后期维护时开启方便,不可采用带钥匙的门锁,因此选用圆点按钮弹跳锁。门锁安装时固定在门扇龙骨上,不可安装在纤维板上。

4.7 板材嵌缝

1.设计要求条采用三元乙丙胶,但通过现场施工,发现无法施工,后改为圆形白色泡沫条;嵌缝密封胶采用中性硅酮耐候密封胶,密封胶使用前需经过相容性试验。

2.嵌缝施工时,先撕开板面塑料保护膜,清理干净板缝内杂物水珠,塞入泡沫条。然后沿板边粘贴美纹纸,最后进行板缝注胶。注胶后将胶缝压紧,抹平,撕去两侧美纹纸,将板封边的污渍擦干净。

5 质量保证措施

1.化学锚拴安装前,孔洞清尘必须干净,安装时化学药剂需搅拌均匀,安装完成后,拉拔值需满足设计要求。

2.角码和主龙骨安装时,不锈钢螺栓需紧固到位,弹簧垫片和平垫片需配备齐全。

3.纤维板安装前,应检查校对龙骨的平整度和牢固性,安装时自攻螺丝应垂直板面固定,安装完成后做好成品保护。

4.纤维板嵌缝密封胶施工时,注意检查板面平整度和缝隙大小,不合格的板材需校准合格后再进行打胶密封。

6 施工情况得失分析

在紫之隧道水泥纤维板施工中,由于水泥纤维板第一次用于弧形隧道安装,我们遇到了一系列的问题,在施工的过程中通过不断的试验、总结,不断优化和改进,最终取得了较好的效果。但由于施工工期紧张,施工过程中遇到的施工难题未能彻底解决,还是存在一些未能完全克服的质量问题,例如局部板材裂纹和断裂、板缝密封胶开裂等。工程完工后,我们通过施工过程的总结和分析,积累了一下经验,希望在以后的类似工程施工时有所帮助。

1.水泥纤维板存在裂纹和断裂的情况,其主要原因有:

(1)水泥纤维板弯曲性能较差,隧道弧度较大,在弯弧作业时容易产生裂纹和断裂;

(2)板材采用自攻螺丝固定,破坏了板面结构,板材热胀冷缩变形过程中增加了破损点。

2.通过以上原因的分析,建议在以后同类工程中改进施工工艺,例如:

(1)借鉴“几”字形压条扣压纤维板和结构胶粘接纤维板两种施工工艺。目前这两种施工工艺在直板墙面施工时比较成熟,但大面积弧形墙面装饰还没应用过。

(2)自攻螺丝固定和结构胶粘接相结合,减少自攻螺丝数量,减少板面破损点。在板的两端自攻螺丝固定,中间受力较大部位取消,背面全部结构胶粘接。此种方案在施工中进行了少量面积的实验,效果较好,建议弧形水泥纤维板安装是可以参考,直行水泥纤维板可以全部取消螺钉。

2.水泥纤维板板缝密封胶施工完成后,密封胶开裂的现象比较突出,其主要原因是板材热胀冷缩以及隧道基层伸缩缝影响。在以后同类工程施工时,建议次龙骨之间增加对穿螺栓固定,在隧道基层伸缩缝位置增加设置伸缩缝。