雨量充沛地区土质围岩竖井开挖技术研究

2018-08-29杨玉银,左祥,刘志辉,张健鹏,韩静,袁农平,王先浩

杨 玉 银, 左 祥, 刘 志 辉, 张 健 鹏, 韩 静, 袁 农 平, 王 先 浩

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 工程概况

卡鲁玛水电站尾水隧洞工程位于乌干达境内的卡尔扬东哥地区卡鲁玛村,距离乌干达首都坎帕拉270 km。所处区域3~11月份为雨季,雨量极充沛;12~次年2月份为旱季,雨量很少。

尾水隧洞共两条:1#尾水洞长8 705.505 m,2#尾水洞长8 609.625 m,开挖断面呈平底马蹄形,宽13.6~15.2 m,高13.45~15.05 m,围岩主要为花岗片麻岩,以Ⅱ类围岩为主,f=8~10。布置有8#、9#、10# 三条施工支洞,其中8#施工支洞与2#尾水洞相交于TRT(2)2+735.764,全长1 167.52 m,底坡坡比为9.5%;9#施工支洞与2#尾水洞相交于TRT(2)5+463.571,全长732.68 m,底坡坡比为10.42%。通过8#支洞在1#、2#两条主洞间形成了8#支洞联通洞;通过9#支洞在1#、2#两条主洞间形成了9#支洞联通洞。

为了解决主洞开挖期间的通风排烟问题,在8#联通洞中间部位的顶部设置了4#通风竖井;9#联通洞中间部位的顶部设置了5#通风竖井。4#通风竖井深95.78 m,其中上部土质围岩厚度为35.2 m,设计开挖直径为6.5 m;下部岩层厚度为60.58 m,设计开挖直径为5.3 m。5#通风竖井深93.4 m,其中上部土质围岩厚度为49.07 m,设计开挖直径为6.5 m;下部岩层厚度为44.33 m,设计开挖直径为5.3 m。土质围岩段竖井采用型钢圈梁结合锚、网、喷支护;下部基岩段竖井支护采用锚、网、喷支护。

2 问题的提出

土质围岩通常是指包括土体、全风化岩、强风化岩等不需爆破、用反铲等设备即能直接挖装的围岩。对于竖井开挖,目前国内已具有非常成熟的经验,但在乌干达地区,雨季雨水极其充沛,地下水位很高,土体含水量几乎处于饱和状态,随着开挖深度的增加,井底会出现大量积水,极易造成井壁的土体失稳破坏,进而给竖井开挖工作造成很大困难。此时最易想到的办法是在竖井周围采用井点降水,但由于乌干达地区土质围岩地表覆盖层较厚(可达30~60 m)且土体透水性很差,存在降水效果不理想与成本过高等问题,从而需要探索一种简便易行、成本低廉、效果显著的降水方法,使整个土质围岩竖井开挖工作在无水条件下进行。

2015年5月,乌干达卡鲁玛水电站地下厂房通风竖井开始开挖,当时其下部通风兼安全洞已经开挖支护完毕,形成下部施工通道。竖井深90.2 m,土质围岩段设计开挖直径为5.3 m,附近通气孔钻孔显示:土质围岩厚度为34 m。当开挖至9.5 m深时井壁出现渗水;开挖至12 m深时,由于土层整体含水量大,井壁出现较大量的渗水,土体自稳能力变差,开挖后井壁坍塌严重;至13.4 m深时,井壁土层基本无自稳能力,开挖后井壁坍塌且向上延伸至已支护的井壁后形成空腔;至13.9 m深度时,井底出现向上的涌水且带出大量的泥沙,井壁土层呈半液态、无自稳能力;继续向下开挖至14.4 m深时,井壁流出的泥沙又充满井底,导致无法进行开挖及支护施工。为了降低地下水位,尽快重新开始通风竖井的开挖,在井周采取了井点降水措施,但由于土层透水性差,降水效果不理想,开挖进度缓慢。

如何在不增加开挖成本的前提下实现地下水位的下降,保证井壁稳定并使开挖工作在无水的环境下进行成为通风竖井能否顺利开挖的关键。

3 施工的特点、难点及处理思路

3.1 施工的特点

卡鲁玛水电站通风竖井具有以下特点:

(1)主要用于主体工程的通风排烟,下部均布置有出渣施工通道,即竖井底部与主体洞室联通。

(2)竖井在雨季施工,且当地雨量极其充沛。

(3)地表平坦,土质覆盖层厚。

(4)地表土壤含水量高,接近饱和状态。

(5)土体渗透性不好,降水难度大。

3.2 开挖难点

(1)竖井开挖过程中,由于地表降雨、井壁和井底的地下水渗入,井内会出现较深的积水,井壁土质围岩遇水容易软化而造成井壁失稳、坍塌。

(2)土层渗透性不好,在竖井周围采用井点降水效果不理想且井点降水成本很高。

3.3 处理思路

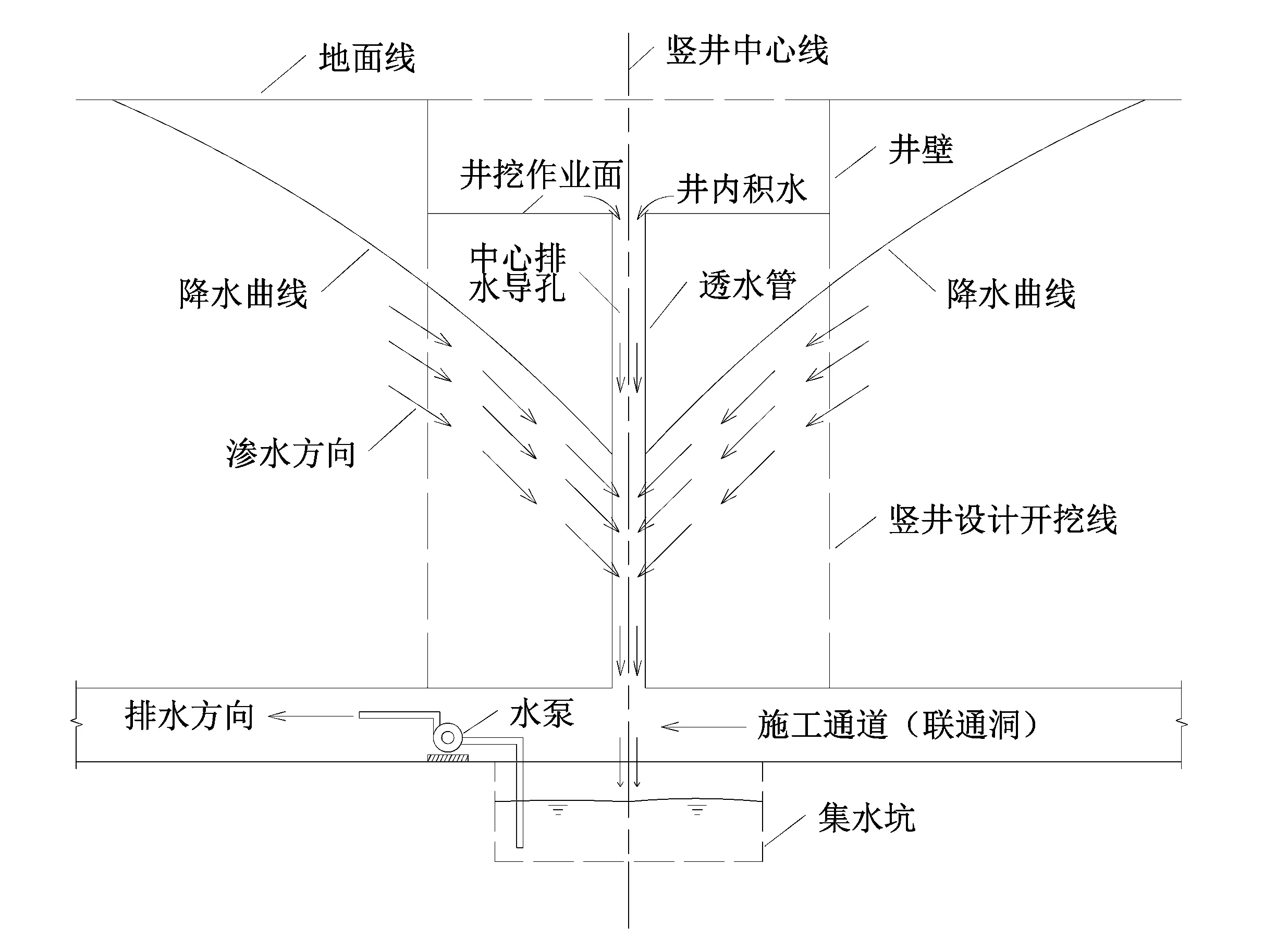

从以上分析不难看出,竖井开挖能否顺利完成的关键在于能否有效降低地下水位,使竖井土质围岩开挖工作在无水环境中进行。因此,设法有效降低地下水位就成为研究的主要内容。鉴于井点降水效果不理想,因此,不再考虑采用井点降水的措施。为了降低地下水位,考虑沿竖井中心轴线从地表向下钻垂直中心排水导孔至下部施工通道(图1)。通过中心排水导孔将地表与下部施工通道连通,在竖井开挖时,使井内的渗水、积水通过中心排水导孔流入下部施工通道,再由下部施工通道内的专用排水设施抽排到洞外,从而保证竖井的开挖工作在无水环境中进行,并按照常规竖井开挖方法进行开挖支护作业。

4 排水导孔降水的基本原理

竖井开挖中心排水导孔的基本工作原理见图1。从地表沿竖井中心线向下部施工通道(联通洞)钻中心排水导孔,孔径为140~155 mm,孔内设透水套管,竖井开挖时井内的积水或施工用水通过中心排水导孔流入下部施工通道的集水坑内;同时,由于中心排水导孔内设透水套管,地下水在重力作用下产生倾斜流动,形成如图1所示的降水曲线,使地下水位低于竖井开挖作业面,地下水汇聚于中心排水导孔内流入下部施工通道的集水坑内;集水坑内的地下水通过下部施工通道内的排水系统、经施工支洞抽排到洞外。

图1 中心排水导孔工作原理示意图

4.1 排水导孔

(1)导孔直径D。排水导孔主要用于排除井内的积水并收集导孔周围地下水的渗水,因此不宜选用过大的孔径。在卡鲁玛项目的工程实践中,竖井上部土质围岩段取D=140 mm,下部基岩段取D=155 mm。

(2)导孔深度H。导孔深度即竖井中心位置地面到下部施工通道顶部的深度,也就是竖井的深度。

4.2 套 管

(1)材质。导孔内的套管主要用于土质围岩段,选用PVC塑料透水套管。

(2)套管外径d。套管外径与导孔直径相同。取d=140 mm。

(3)套管深度h。从地表到基岩范围内,即土质围岩竖井段均设置套管。

(4)套管参数:单节净长度L=290 cm,外径为140 mm,套管壁厚δ=7 mm,内丝长度、外丝长度均为66 mm。

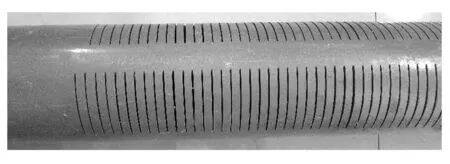

(5)套管管壁透水缝隙参数:沿导管环向有4组缝隙,环向间距35 mm,单条缝隙长75 mm,缝宽1.5 mm,间距8.5 mm,如图2所示。

图2 套管管壁透水缝隙排列示意图

5 排水导孔的施工

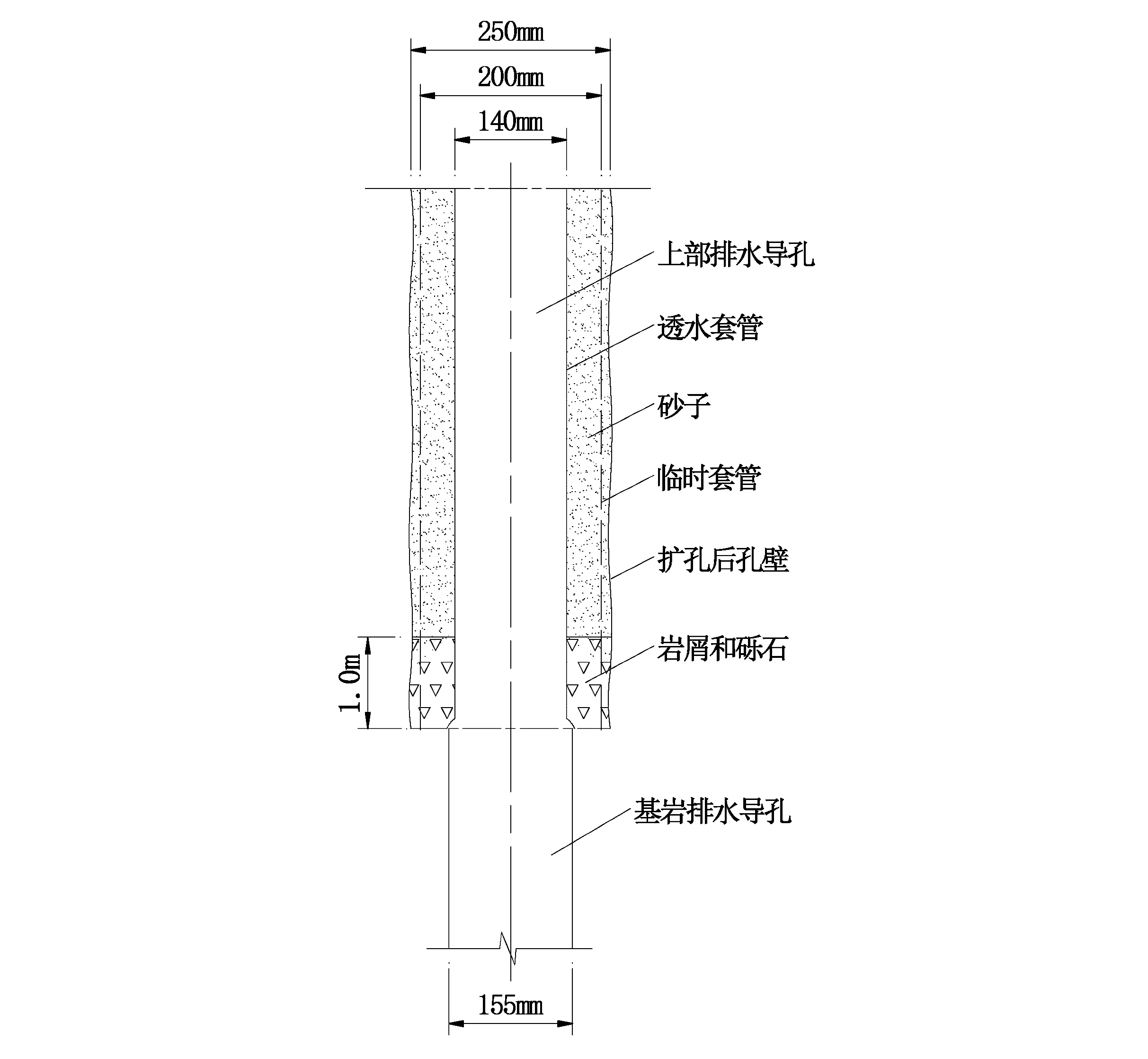

导孔结构如图3所示。导孔施工采用车载式水井钻机,具体施工程序如下:

图3 中心排水导孔结构示意图

5.1 探明土质围岩厚度

采用φ152钻具,从竖井中心线垂直向下钻进、直至钻至基岩为止,可从钻进速度和返回的岩屑情况判断其是否已钻至基岩面。

5.2 扩孔并安装临时套管

φ152钻具钻到基岩后退到地面取下钻具,换上φ228刮刀钻头,自上而下扩孔到基岩面,扩孔后孔径达到250 mm。扩孔后安装临时套管,采用φ200PVC塑料管,壁厚9 mm。

5.3 贯穿基岩导孔

临时套管完成后,重新换上φ152钻具,从基岩面向下钻进,直到与下部施工通道(联通洞)贯通,从而形成φ155下部基岩排水导孔。

5.4 永久透水套管的安装

土质围岩段的永久导孔套管采用φ140 PVC塑料透水管,壁厚7 mm,管壁上设有如图2所示的透水缝隙。第一节套管在放入导孔前,先将其底部加热扩大管径至φ165,然后逐节放入孔内,直至导孔内永久套管安装完成。

5.5 充填料回填

导孔永久套管安装完成后,永久套管外部采用充填料回填并拔出临时套管。充填料的作用是滤除地下水中携带的泥土颗粒,防止永久套管缝隙堵塞。先在永久套管与临时套管间填入1 m深的钻孔岩屑和粒径为5~10 mm的砾石,然后拔出临时套管,再用铁锹慢慢填入粒径为2~5 mm的砂砾。充填料填入时不宜过快,以防止套管与孔壁间的空隙堵塞。

6 竖井的开挖施工

竖井施工中,开挖工作分上、下两部分进行。上部土质围岩开挖采用0.11 m3小型挖掘机在井内直接挖装1.2 m3吊篮,人工配合装渣,龙门吊提升吊篮到地面,渣料运往弃渣场;采用型钢圈梁结合锚、网、喷支护。下部基岩竖井的开挖采用反井钻机施工φ1.4 m溜渣井作为溜渣通道;采用YT28手风钻钻垂直孔,光面爆破;渣料通过溜渣井进入下部联通洞内,通过8#、9#施工支洞出渣,渣料运往弃渣场。

6.1 上部土质围岩的开挖施工

(1)测量放线。 场地平整完毕,施工用风水电准备结束后即可进行设计开挖线的测量放线。

(2)开挖方法。土质围岩的开挖采用斗容为0.11 m3的日立ZX35U-5A型挖掘机,在井内挖装1.2 m3吊篮、采用5 t龙门吊提升吊篮到地面;人工进行井壁修整。

(3)支护施工。根据井壁稳定情况,每开挖进尺1~1.5 m进行一次井周临时支护:先初喷5 cm厚C25混凝土;再施工φ25砂浆锚杆,L=4.5 m,间排距均为1.5 m;挂φ6.5钢筋网,网格尺寸为20 cm×20 cm;然后安设I16工字钢圈梁,间距50 cm;最后喷20 cm厚C25混凝土。

(4)混凝土衬砌。开挖支护到基岩面后,开始进行上部土质围岩混凝土衬砌,衬砌采用50 cm厚C25钢筋混凝土。

6.2 下部基岩的开挖施工

(1)反井钻机安装空间的扩挖。土质围岩衬砌结束后,继续向下进行竖井开挖4.5 m,然后在井周选择围岩稳定性较好的部位向两侧扩挖,扩挖断面呈矩形,宽4 m、高2.5 m,一侧扩挖1.5 m,另一侧扩挖4 m,形成一个长10.08 m、宽4 m、高2.5 m的空间,用于反井钻机的安装。扩挖段采用HW175×175型钢支撑,结合锚、网、喷支护:钢支撑间距为50 cm;φ25砂浆锚杆,L=3 m,间距1 m、排距50 cm;挂φ6.5钢筋网,网格尺寸为20 cm×20 cm;喷C25混凝土,厚25 cm。

(2)反井钻机的安装。采用国产立鼎牌反井钻机,钻机型号:ZFY1.4/300(LM-300),最大钻孔深度300 m、导孔直径250 mm、扩孔直径1.4 m。按照反井钻机说明书要求浇筑钻机混凝土基础、进行反井钻机安装并布置好相应的辅助设施,包括配电箱、泵站、油箱、循环水池等。

(3)溜渣井的开挖。采用反井钻机在竖井中心线附近先自上而下钻φ250导孔至联通洞顶部,然后在联通洞内换上扩孔专用钻具,再自下而上扩孔至φ1.4 m导井,形成溜渣井。

(4)竖井扩挖。采用YT28手风钻钻垂直孔,光面爆破,严格控制爆破后岩块的最大块度在60 cm以内,防止溜渣井堵塞。单循环进尺采用2 m;采用垂直楔形掏槽,掏槽孔距选用30~40 cm,单孔药量1.6 kg;崩落孔孔距70~80 cm,排距80 cm,单孔药量1.4 kg;周边孔孔距50~55 cm,最小抵抗线选用45~50 cm,单孔药量采用200 g/m。爆破后采用人工将渣料扒入溜渣井、落入联通洞内,采用3 m3装载机装25 t自卸车通过施工支洞,将爆破渣料运往弃渣场。

(5)井壁支护。每循环出渣完毕均须进行锚、网、喷支护:先施工φ22砂浆锚杆,L=3 m,间排距均为1.5 m;然后挂φ6.5钢筋网,网格尺寸为20 cm×20 cm;最后喷15 cm厚C25混凝土。

7 适用条件及注意事项

7.1 适用条件

卡鲁玛水电站尾水隧洞通风竖井土质围岩段开挖应用的实践证明:在雨水丰沛地区土质围岩竖井开挖中,中心排水导孔降水技术非常实用、有效。具体的适用条件为:

(1)竖井上部土质围岩覆盖层较厚,不具备明挖条件。

(2)竖井所在地区降水量充沛或地下水位较高,土体内含水量较大。

(3)上覆土体透水性较差,井点降水效果不理想。

(4)竖井具有下部施工通道且已经开挖完毕投入使用。

7.2 注意事项

(1)在中心排水导孔钻孔施工中,应严格控制钻孔的偏斜度,确保其不偏离至竖井开挖范围以外并钻入下部施工通道内。

(2)在回填永久透水套管与孔壁土体间的空隙时,应严格控制岩屑和砾石、砂子的粒径并缓慢填入,防止堵塞,以确保填充物质量,从而确保填充物滤除渗水携带的泥土,防止泥土堵塞永久透水套管上的缝隙。

8 结 语

通过采用中心排水导孔降水,使竖井土质围岩段开挖得以顺利进行,井内的开挖工作面可在无水状态下施工,开挖支护期间井壁土体稳定。2016年3月,该项技术在乌干达卡鲁玛水电站其他通风竖井土质围岩段开挖中得到了推广应用,再次证明了该项技术的实用性、可靠性,确保了其他通风竖井的顺利完工。