基于RTDSRTDSS的故障录波装置动态测试方法研究

2018-08-29贾蕗路

周 宁,陈 波,程 正,舒 展,贾蕗路

(1.国网江西省电力有限公司电力科学研究院,江西 南昌 330096;2.国网江西省电力有限公司,江西 南昌 330077)

0 引言

全实时数字仿真系统(RealTimeDigitalSimulator,RTDS),可以为外部设备提供良好的测试环境[1]。在RTDS仿真平台上建立220kV及以上的等值系统和不同类型的故障逻辑,可以实现对故障录波装置的动态测试。在常规的故障录波器测试中,录波器的测试项目众多,大部分测试项目都采用静态的测试方法,对于考验故障录波器的长时间大电流的动态录波功能往往不易实现。本文提出了一种基于RTDS系统的动态测试方案比其他测试方案更全面,通过RTDS系统模拟许多电力系统现实中的许多复杂故障和发展性故障,从而进一步弥补了常规物理测试系统在这一方面的不足。本文介绍的测试方法既适用于常规故障录波器,也适用于数字化网络故障录波器。通过该方法,能灵活检测出静态试验难以发现的问题,能够应用于大型变电站故障录波装置的闭环测试,具有广泛的适用性。

1 测试平台

1.1 测试系统框架

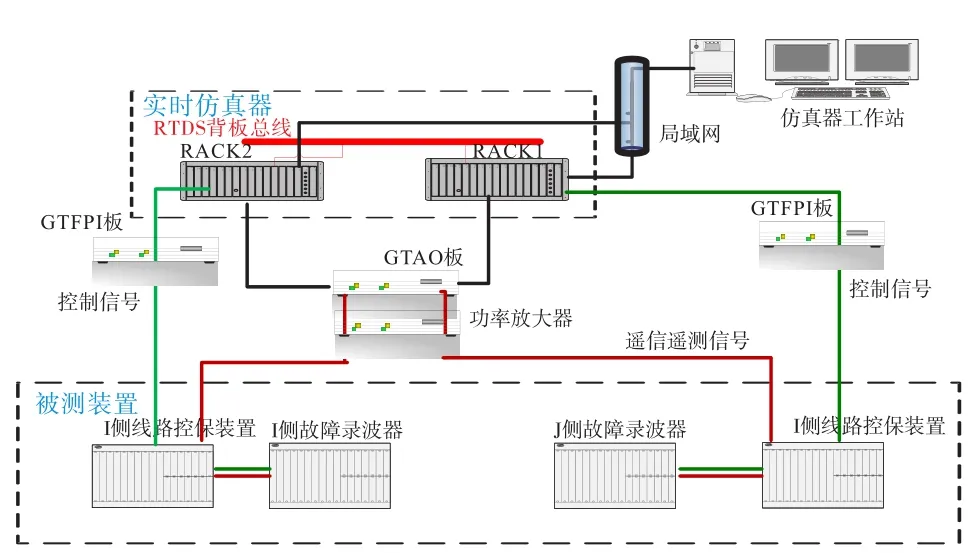

基于RTDS故障录波装置测试方法首先需要搭建测试系统模型。模型由仿真系统工作站、RTDS、GTAO、GTDI、GTFPI、功率放大器、线路控保装置及故障录波器连接构成。仿真系统工作站通过以太网与RTDS相连接,RTDS输出的数字信号经过GTAO板卡输出后连接到功率放大器的输入端,功率放大器输出的二次信号同时连接到线路控保装置,故障录波器串联接在回路里。仿真系统输出的跳合闸信号通过GTFPI卡线路控保装置的跳闸继电器相连接,线路控保装置输出的跳合闸信号与故障录波器相连接。

图1 动态测试系统连接示意图

图1中功率放大器输出的二次信号包括电压信号及电流信号,经过放大后的电压和电流模拟量信号连接到线路控保及故障录波装置的采样端子上。如果是数字化控保装置,则在功率放大器输出后先连接到线路的合并单元MU装置上,经过合并单元MU装置转换后再连接到控保和故障录波器装置上。

1.2 测试系统模型

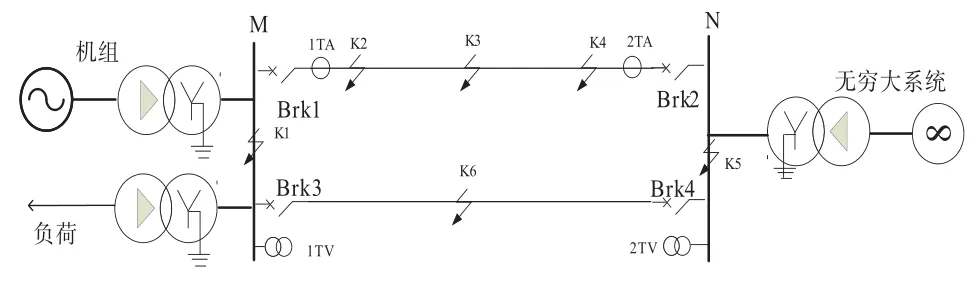

在RTDS实时数字仿真装置上建立动态测试模型(该模型适用于110kV及以上电压等级的装置测试),模型示意图见图2,

图2 动态测试仿真模型示意图

图2中,M侧接有一个发电厂和一个负荷模型,负荷模型经过降压变压器后直接挂接在M侧母线上。N侧接有一个等值的无穷大电源(根据被测装置所处的具体位置,结合电网的实际情况进行等值后得出)。测试模型包括发电机模型、升压变模型、两条线路模型、故障设置模型、负荷模型等、电压互感器模型和电流互感器模型、开关模型、母线模型等内容。线路模型1包括Brk1断路器、1TA电流互感器、2TA电流互感器、Brk2断路器。线路模型2包括Brk3断路器和Brk4断路器。其中M侧母线模型包括1TV电压互感器及相邻的出线,N侧母线模型包括2TV电压互感器及相邻的出线。

在测试过程中设置了整个系统的大、小两种运行方式,其对应的短路容量设置为1000MVA及10000MVA。线路1和线路2单位长度线路参数采用具体运行中的实际参数。该测试仿真模型,参数设置简单明了,适用于不同的电压等级。本次测试过程中,模型以线路1为基本被试验线路,以线路控保装置为依托,将需要测试的故障录波器串入线路控保装置的尾端,形成一个模拟的仿真系统,对装置进行离线的实时仿真测试。测试过程中,为检验故障录波器的故障测距功能的准确性共设置一下几个短路点(以M侧为准):

K1:区外

K2:线路全长约10%,10.0km处。

K3、K6:线路全长约50%,50.0km处。

K4:线路全长约90%,90.0km处。

K5:区外。

动态测试过程中的连接:

1)交流电压输入信号:被检测的故障录波器分别安装在被控保线路的M侧和N侧,M侧控保的电压信号由M侧母线电压互感器1TV提供,N侧控保的电压信号由N侧母线电压互感器2TV提供。电压互感器变比可根据需要设置。

2)交流电流输入信号:M侧控保的电流信号由1TA的二次电流提供,N侧控保的电流信号由2TA的二次电流提供。电压互感器变比可根据需要设置。

3)控制信号输入:将M侧和N侧模拟断路器的常开辅助接点接入模型中的两侧线路控保装置和故障录波器相应的位置。

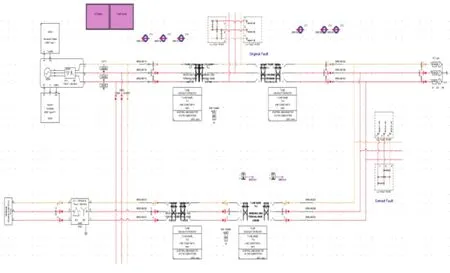

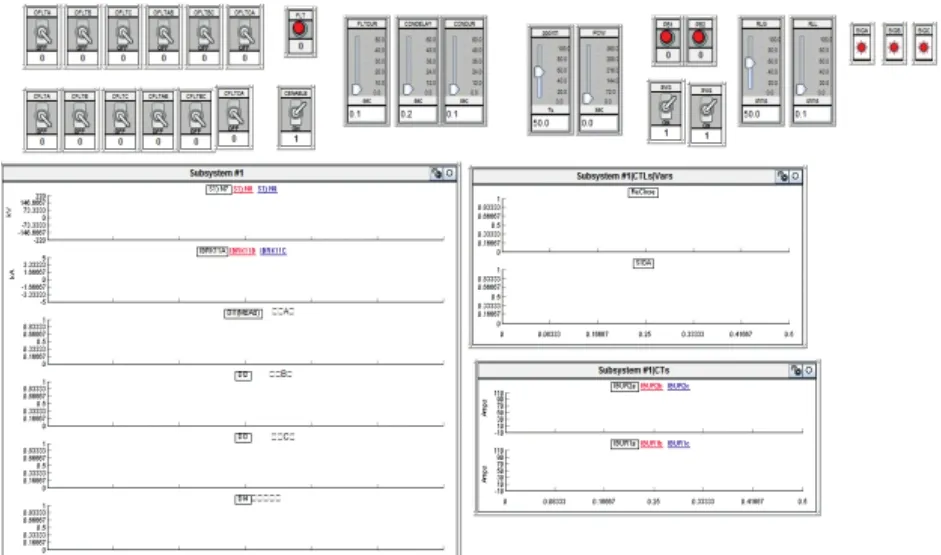

将图2所示的动模示意图在RTDS上进行创建、编辑和编译后,形成了图3动态测试仿真RTDS模型和图4动态测试仿真建模的操作界面。

图3 动态测试仿真RTDS模型

图4 动态测试仿真建模的操作界面

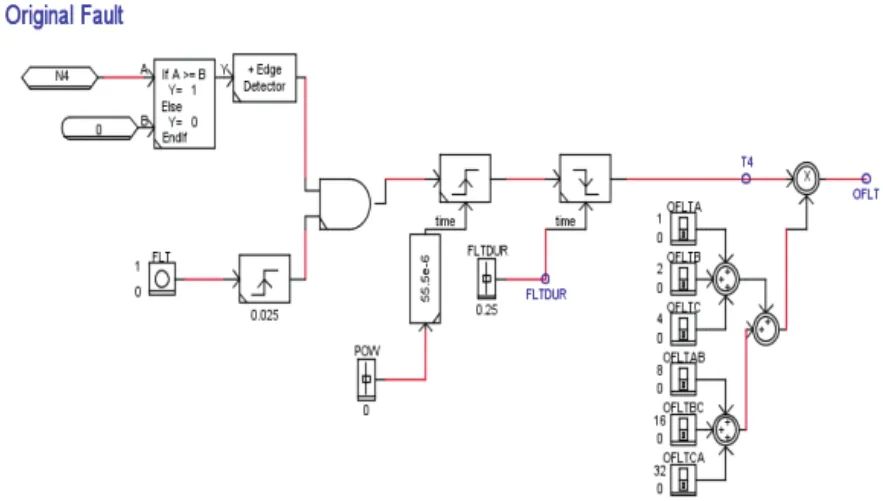

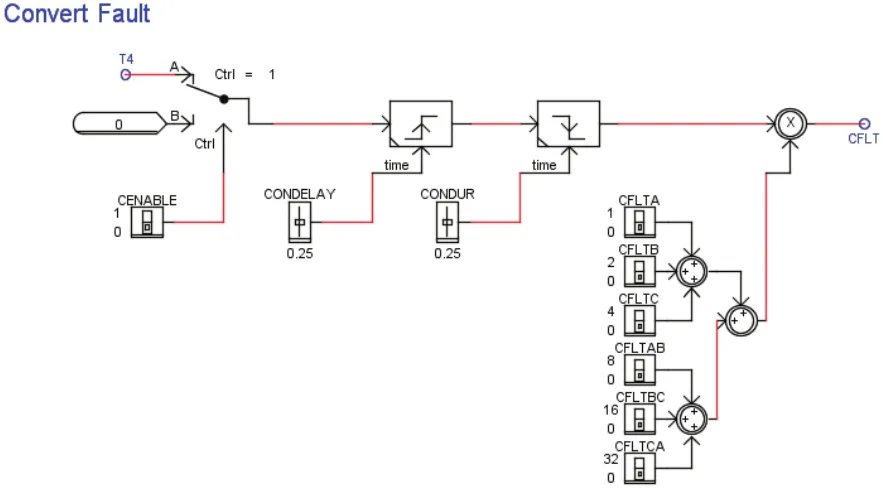

1.3 模拟故障模型

为了检验故障录波器在故障前后的录波数据在各段记录中的准确性和精度,动态测试在电网结构模型搭建的基础上,还专门设计搭建了不同类型的故障模型,其中将故障模型分为简单故障模型和复杂故障模型。复杂故障模型包括发展性故障、转换型故障、振荡性故障等等。其中,图5中搭建的是简单故障的实现逻辑,图6中搭建的是发展和转换性故障实现逻辑。

两种逻辑共同组成后,可以模拟出各种不同类型的故障,这就与静态测试中故障模拟有着本质的区别。常规的静态测试中,模拟故障一般都按照测试仪固有的故障逻辑和程序进行设置,对于复杂的故障和故障的时间控制不利于灵活改变。而动态测试方法能有效弥补这个不足,只要根据本文中设计搭建的故障逻辑,可以灵活的模拟和控制所需要的故障类型和故障时间。常规测试装置在模拟非金属性和振荡过程中的短路故障时往往不够灵活。而该动态测试方法,将非金属性短路和振荡过程中短路故障的控制利用滑块的方式进行简单设定,通过设置滑块中间变量值的大小来模拟不同程度的非金属性和振荡过程中的短路故障。

图5 动态测试仿真RTDS模型中的故障逻辑1

图6 动态测试仿真RTDS模型中的故障逻辑2

2 动态测试内容

2.1 数据记录方式测试

1)在图2中,在K3点模拟线路单相永久性故障,其顺序为:0.0s单相故障——0.1s切除故障——1.0s重合于故障——1.1s故障再切除。

2)要求装置的数据记录时间,记录方式及采样速率应满足如下:

A时段:系统大扰动开始前的状态数据,输出原始记录波形及有效值,记录时间≥0.04s,采样速率一般不小于5kHz。

B时段:系统大扰动后初期的状态数据,可直接输出原始记录波形,可观察到5次谐波,同时也可输出每一周波的工频有效值及直流分量值,记录时间≥0.1s,采样速率一般不小于5kHz。

C时段:系统大扰动后的中期状态数据,输出连续的工频有效值,记录时间≥1.0s,记录录波的记录时间及采样速率。

D时段:系统动态过程数据,每0.1s输出一个工频有效值,记录时间≥20s,记录录波的记录时间及采样速率。

E时段:系统长过程的动态数据,每1s输出一个工频有效值,记录时间>10min。

总录波时间;大于3s;时间零坐标误差1ms,记录录波的记录时间及采样速率。

2.2 装置记录容量测试

1)在10min内,线路上相继发生两次永久性故障,紧接着系统开始长过程振荡,待振荡平息后线路上又相继发生三次永久故障,每次故障包括如下过程:故障发生→故障切除→重合于永久性故障→再次切除故障;

2)在10min内,线路上相继发生两次永久性故障,紧接着系统开始长过程振荡,在振荡过程中线路上又相继发生三次永久性故障,每次故障过程同1);

3)在20s内,线路上相继发生五次永久性故障,紧接一次10min长过程振荡,每次故障过程同1);

4)以上过程连续进行,要求装置能完整记录全部故障和振荡过程数据,并且数据内容正确,记录方式符合DL/T553-94的要求。检查被测装置是否具有稳态(全天侯)记录功能。

2.3 大短路电流记录能力测试

在K1点连续两次模拟三相短路,每次短路持续时间为0.04s,两次短路间隔时间为1s,控制合闸角,使某相短路电流的非周期分量达到最大。

上述试验进行两次,试验时短路电流工频有效值分别为20倍和10倍额定电流,要求装置记录的电流波形不失真,电流瞬时值测量误差不大于10%。

2.4 故障测距测试

在图2中的K2、K3点模拟单相金属性接地、两相金属性短路、单相经10Ω过渡电阻接地和两相短路再经10Ω过渡电阻接地故障时,要求装置的测距误差不大于5%,无判相错误。在K1点模拟单相金属性接地、两相金属性短路、单相经10Ω过渡电阻接地和两相短路再经10Ω过渡电阻接地中故障时,要求装置的测距误差不大于2km,无判相错误。

3 动态测试实例

选取一个WY*-901型号的测试品(网络报文记录分析及故障录波一体化装置)实例进行测试。这里采用网络报文记录分析及故障录波一体化装置进行动态测试的目的在于证明该测试方法不仅适用于常规故障录波器的动态测试,同样适用于智能变电站内的故障录波装置。该测试实例接线方式如模型中一致,测试的内容为220kV电压等级的测试品。

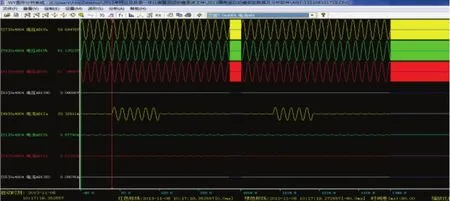

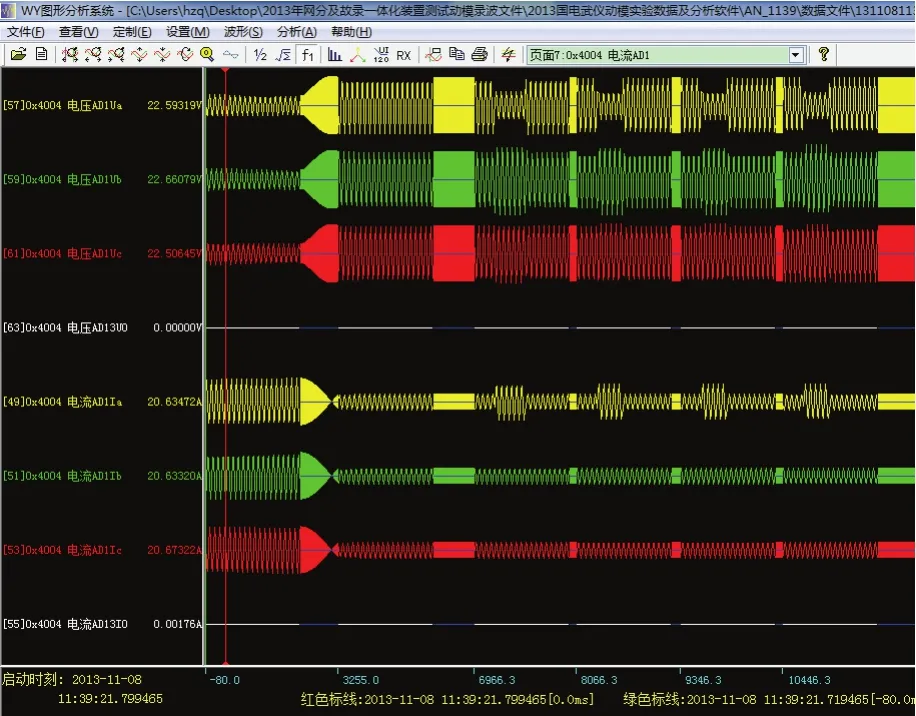

3.1 数据记录方式检验

按照2.1的测试方法,对被测试品进行测试,得到波形如图7所示:

图7 K3点发生2次A相永久性故障的装置录波图

3.2 装置记录容量测试

按照2.2的测试方法,对被测试品进行测试,得到波形如图8所示:

图8 K3点发生4次A相永久性故障的装置录波图

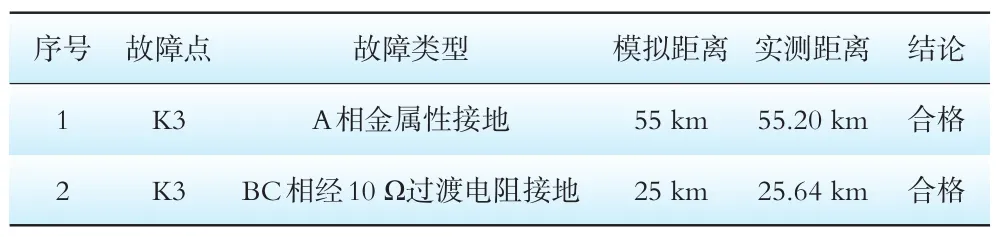

3.3 故障测距测试

按2.4中要求(测距误差不大于5%,无判相错误)来进行测试。分别在K3点模拟单相金属性接地故障和两相经10Ω过渡电阻接地故障,测试结果如表1所示。

表1 故障测距功能的测试结果

经过实测发现,两次故障的故障类型、故障相判别和实测的故障距离与故障设定时一致,满足标准的要求。

4 结语

本动态测试方法合理地将仿真工作站、RTDS、功率放大器及线路控保装置结合在一起实现了故障录波器的数字动态模拟测试功能。该动态测试方法同时适用于常规故障录波器和网络报文记录分析及故障录波一体化装置的测试。该方法对被测试品可根据实际的电网运行情况,进行离线等值的实时校核。在检测过程中,运用该动态测试方法所检验出现的问题是常规的静态测试过程中难以发现的,对于检测故障录波器的动态特性具有广泛的适用性。