气缸密封结构分析研究

2018-08-29宋楠田沛

宋楠,田沛

(陕西法士特齿轮有限责任公司,陕西 西安 710077)

1 变速箱气缸产品介绍

一套气路可以简单分为气源、气阀、气缸,分别作为动力源、切换结构、执行机构,而气缸作为一套气路的最终环节——执行机构,其是产品是否能正常工作的最终保证以及体现。在重型汽车变速箱上,同样有多处气缸产品的应用,例如带有副箱变速箱的副箱气缸、变速箱取力器气缸,助力器,锁挡气缸,AMT制动气缸,AMT气动操作的气缸等等。

针对气缸的工作形式,其也是多种多样的。首先按活塞停止位置可以分为:双位置气缸、三位置气缸和多位置气缸;另外按气源操作类型可分为:双向气操纵和单向气操纵;按气源形式可分为:加压空气和负压方式;在变速箱产品上,

上述几种类型的使用都是存在的。

另外在传统的活塞、活塞杆密封方式之上,参考整车其他产品的密封方式(例如整车制动气缸),橡胶膜片的方式也开始应用于变速箱相关气缸产品上。下面,我们将针对变速箱产品的使用情况,对传统的O形圈密封、唇形密封圈、支撑环以及橡胶膜片密封进行相关介绍。

2 针对操作方式的气缸类型介绍

目前气缸产品,主要的作用的活塞位置的切换,既然要切换,就需要有外力。目前来说无外乎两种选择,气压差和弹簧。首先说气压差,针对活塞,只要两侧有气压差,其压力可以克服摩擦等阻力,就可以带来活塞的运动,区别只是在活塞运动的速度等效果。而对于弹簧,根据其工作原理,其主要是一项回位作用,其压缩仍需受到外力,如气压压力。所以,根据这两者结构的选择,气缸结构(或称之动力源方式)无非两种——双向气操纵、单向气操纵(弹簧回位)。

3 气缸密封结构说明

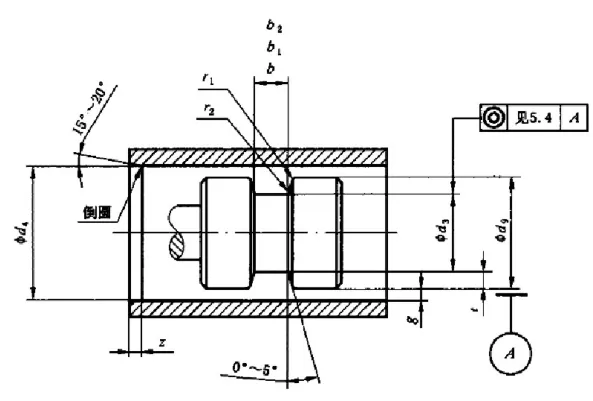

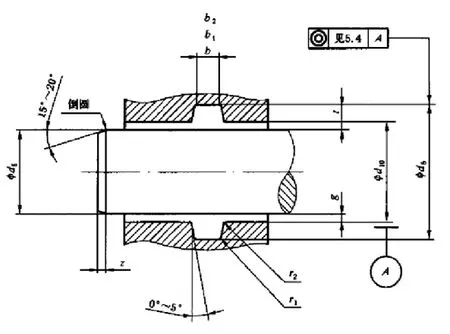

针对密封结构,介绍两种典型的方式,分别是活塞密封和活塞杆密封,其主要区别就是在于密封区域的位置,如下图所示。

图1 活塞密封结构

图2 活塞杆密封

4 密封件结构

针对活塞密封产品结构,其种类有很多种,像各种形状的橡胶密封圈(O形圈、星形圈、矩形圈)、组合密封圈(带限位的O形圈、带金属骨架的密封圈)等等。

然而这各种各样的密封形式,就目前最常用的来说。O形密封圈,介于其安装简便、材料选择范围广、模具结构简单、成本低等优势,这也是使用最为普遍的产品。同样在目前国内市场变速箱上,也是非常简单、典型的应用,其在产品设计成本上也较低。但是针对变速箱行业的发展,气动、液动的应用开始变得越来越严格,传统的O形圈适用性也越来越窄,部分在航空、液压等专有行业的密封应用开始逐步在变速箱产品上体现。

另外就其密封原理上来说,O形圈在设计之初,就要考虑其压缩量,这就决定了其工作方式——挤压型密封,依靠弹性体发生弹性变形,在密封面上造成接触压力,进而隔绝两侧的流体。

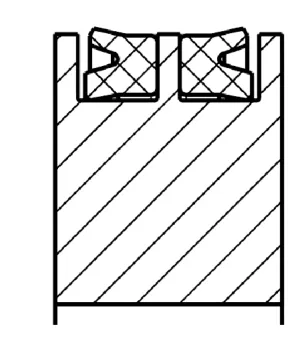

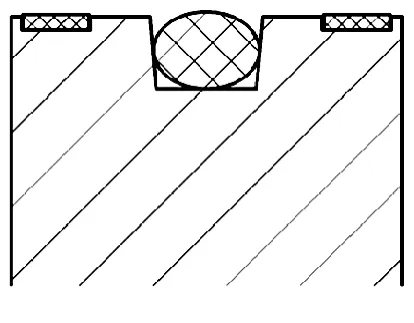

而在目前国外变速箱产品上主要采用的并非O形密封圈的结构,而是采用唇形密封的方式(如图 3 所示),具体来说,种类也很多,有采用Y形圈、U形圈、整体式唇形密封、带缓冲的密封等等(这里统称为唇形密封)。就工作原理上来讲,其不像O形圈的密封方式,而是依靠其张开的唇边贴于密封副耦合面。其工作需要依靠活塞两侧的流体压力的作用,唇形密封圈唇部受到周向压缩,唇与密封面接触变宽,同时接触压力增大,进而保证产品密封性。

另外,根据相关有限元分析结果,唇形密封圈内部的应力分布比O形密封圈内部的应力分布明显均匀,应力集中现象不明显。鉴于此,在同样的工况情况下,唇形密封圈的磨损情况要小于O形密封圈。

图3 分体式唇形密封

图4 组合式唇形密封

然而,介于传统唇形密封的宽度及限位方式问题,图 4结构方案应运而生,同样是采用双唇形密封的方式,区别在于将两个密封圈组合在一起,密封圈采用中间的金属凸起来限位。另外上述两种结构受限于产品结构设计中限位问题。但是任何事物都有两面性,组合式的缺点就在于活塞的限位方式不可以式周向外侧。

5 支撑环的应用

活塞的工况式比较多样化的,针对活塞一些有较大偏载的环境下,密封圈会偏磨现象,这会降低密封圈的使用寿命,直接表现在漏气等故障现象。此种情况下,就需要在密封件的基础上增加一个支撑环,其目的是在活塞和活塞杆间提供导向和支撑作用,并吸收径向载荷,避免偏载力由密封圈来承受,保证密封圈工作在一个较好的工况下。如图5所示,就是在活塞提上增加了支撑环结构。

图5 O形圈密封(带支撑环)

6 膜片式的气缸产品

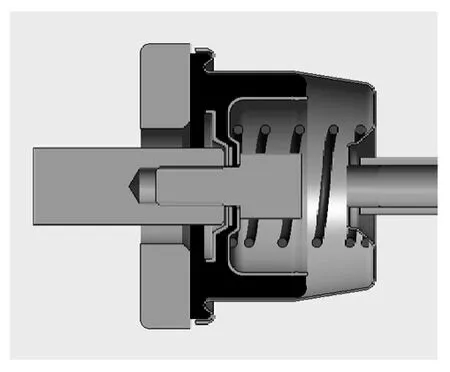

图6 密封膜片式气缸

以上几种密封方式,活塞体基本均是棒料,气缸体部分也为铸造件,是目前较普遍的气缸产品方案,唇形密封、支撑环的应用均是在目前产品的基础上,对整体的改动并不大。但是借鉴于整车其他气动元件的应用(例如制动系统的气室),可以发现气缸产品的密封结构不仅仅如此。以下介绍全新气缸密封方式的在变速箱产品上的应用,采用橡胶膜片的方式(图6所示)。

气缸产品的工作是通过控制气孔A处的进气来控制密封膜片压板的受力,进而控制轴的运动。

首先,当气孔A未通入加压的空气时,气缸体通过螺栓连接到了壳体上,密封膜片压板B受到弹簧的弹力而有向左运动的趋 势,进而使压板 A有向左运动的趋势,而压板A在左侧在压到壳体后,到达左极限位置,同样轴处于左极限位置。

当气孔A通入加压的空气时,气缸体通过螺栓连接到了壳体上,密封膜片外圈处受到气缸体的压紧,密封膜片压板A收到加压空气的力,会开始克服弹簧的弹力而向右运动,进而推动压板B向右运动,直至压板B右侧碰到气缸体,达到右极限位置,同时轴也运动到右极限位置。

针对其密封方式上,在气缸体和壳体之间仍采用密封膜片的密封方式,通过螺栓连接来压紧密封膜片,进而进行结合面的端面密封。总的来说,其一个产品可以达到原有3处密封件的效果,大大简化了整体的结构和重量。

7 结论

本文通过对目前变速箱气缸产品的分析,提出了唇形密封圈、支撑环以及膜片式气缸产品的使用,首先直接为为相关设计人员提供了新的产品解决方案。另外一方面,带来了一种新方案的思路,可以参考整车、甚至其他行业的案例应用,扩展到变速箱产品上。

相信随着行业的发展,行业之间的融合也更加密切,行业之间的交叉应用也将更加的丰富。