溶胶-凝胶法制备YAG∶Ce,Yb纳米荧光粉及其发光性质研究

2018-08-28叶慧琪

唐 靓,叶慧琪,肖 东*

(1.中国科学院国家天文台南京天文光学技术研究所,江苏南京 210042;2.中国科学院南京天文光学技术研究所天文光学技术重点实验室,江苏南京 210042; 3.中国科学院大学,北京 100049)

1 引 言

稀土掺杂的下转换材料,理论上能够实现单个光子至多个光子的转换,在提高太阳能电池转换效率极限等方面具有应用前景。铈(Ce)、镱(Yb)双掺钇铝石榴石(YAG)荧光粉作为光谱下转换材料,能够通过Ce3+离子在紫外和可见光波段的宽光谱吸收和Yb3+离子在近红外波段的发射实现高效下转换[1-2]。并且其发射光谱恰好与常用单晶硅电池带隙(~1.1 eV)相匹配,在提高其转换效率方面具有积极潜力。白光LED制造中常用的YAG∶Ce荧光粉,多使用固态反应法(Solid state reaction method)制得,其优点是有很高的发光效率。但由于存在颗粒大、分散性差等问题,对实际生产中的涂覆工艺提出了较高的要求。使用固态反应法制造的YAG∶Ce,Yb荧光粉存在相似的特点。对于下转换太阳能电池,其下转换层需置于电池前表面之上,因此对下转换材料的透过、散射等特性有较高要求。若荧光粉颗粒过大,在将其掺入转换层时将难以实现均匀的分布而导致较大的散射损失。并且固态反应法存在固体原料较难混合均匀、所需反应温度高等缺点。

溶胶-凝胶法是一种多用于固体金属氧化物材料制备的湿化学方法。其典型过程先将单体配合为溶胶(sol)前驱体,然后加入络合剂形成网状凝胶(gel)体系;之后进行相应后处理,从而获得所需氧化物或其他化合物。溶胶-凝胶法相对于固态反应和气相沉淀等方法,煅烧过程所需温度能够被大大降低;反应在溶液中开始,可得到分子水平的化学均匀性;调节初始反应物成分比例即可精确控制最终合成产物组分;控制溶剂、反应与后处理等条件即可获得不同性质的产物。这使得溶胶-凝胶法可以被用于制备具有很高纯度的不同微观形貌材料,并且方便进一步采用提拉、旋涂等简单工艺制备薄膜[3]。

Pan等[4]对包括溶胶-凝胶法在内的几种制备YAG∶Ce荧光粉的固态和湿化学方法进行了比较研究,结果表明溶胶-凝胶法可以显著降低获得纯净YAG晶相所需的煅烧温度。Selim等[5]使用溶胶-凝胶法在低温下进行了纳米YAG∶Ce荧光粉制备,通过对退火温度进行控制,发现YAG晶相能在800~900℃以上取得,温度越高,所得颗粒团聚越多,尺寸越大。He等[6]通过溶胶-凝胶方法成功制备了双掺的YAG∶Ce,Ga荧光粉,所得产物与YAG∶Ce荧光粉相比具有较强的发光和一定的蓝移。本文以金属硝酸盐为原料,采用溶胶-凝胶法制备了不同掺杂浓度的纳米量级YAG∶Ce,Yb荧光粉,并研究了后处理煅烧温度对产物形貌及发光性质的影响。

2 实 验

2.1 样品制备

制备过程中所用试剂包括六水合硝酸钇(Y(NO3)3·6H2O)、九水合硝酸铝(Al(NO3)3·9H2O)、六水合硝酸铈(Ce(NO3)3·6H2O)、五水合硝酸镱(Yb(NO3)3·5H2O)、柠檬酸、乙二醇、去离子水等,均为分析纯,购自南京化学试剂股份有限公司。

以去离子水为溶剂,金属硝酸盐作为阳离子来源,柠檬酸和乙二醇作为螯合剂。首先将Y(NO3)3·6H2O、Ce(NO3)3·6H2O、Yb(NO3)3·5H2O、Al(NO3)3·9H2O 以3(1 - x- y)∶3x∶3y∶5的量比溶解于去离子水中(x=0.01;y=0,0.01,0.05,0.10,0.20)。之后依阳离子∶柠檬酸∶乙二醇=2∶2∶1的质量比加入柠檬酸和乙二醇。在50℃油浴下持续搅拌3 h,将所得凝胶在油浴100℃保持48 h,至干燥,所得前躯体呈乳白色,疏松多孔。将所得前驱体研磨,入马弗炉于空气氛围中保持不同温度(850,900,950,1 000,1 200 ℃)煅烧4.5 h,得到5组样品。

另有一组高温固态反应法制得的YAG∶Ce,Yb荧光粉样品,其Ce掺杂摩尔分数为1%,Yb掺杂摩尔分数分别为0、1%、5%、10%、20%。由长春应用化学研究所提供,作为对照研究之用。

2.2 样品测试

使用X'TRA型X射线衍射仪(瑞士ARL公司)对所得样品进行X射线衍射图谱分析;使用LEO1530VP型场发射扫描电镜(LEO Electron Microscopy Ltd.)对样品进行形貌、粒径分析。使用MSL-FN-457-50mW型457 nm激光器(长春新产业光电技术有限公司)和PG2000-Pro型光纤光谱仪(上海复享光学股份有限公司)研究样品的光致发光性质。使用NL100型337 nm脉冲激光器(Stanford Research Systems)、DET10A型硅探测器(Thorlabs,Inc.)、R5108 型光电倍增管(Hamamatsu)和DSO-X 6002A型示波器(Agilent Technologies)对样品的荧光寿命进行研究。

3 结果与讨论

3.1 SEM形貌与XRD物相分析

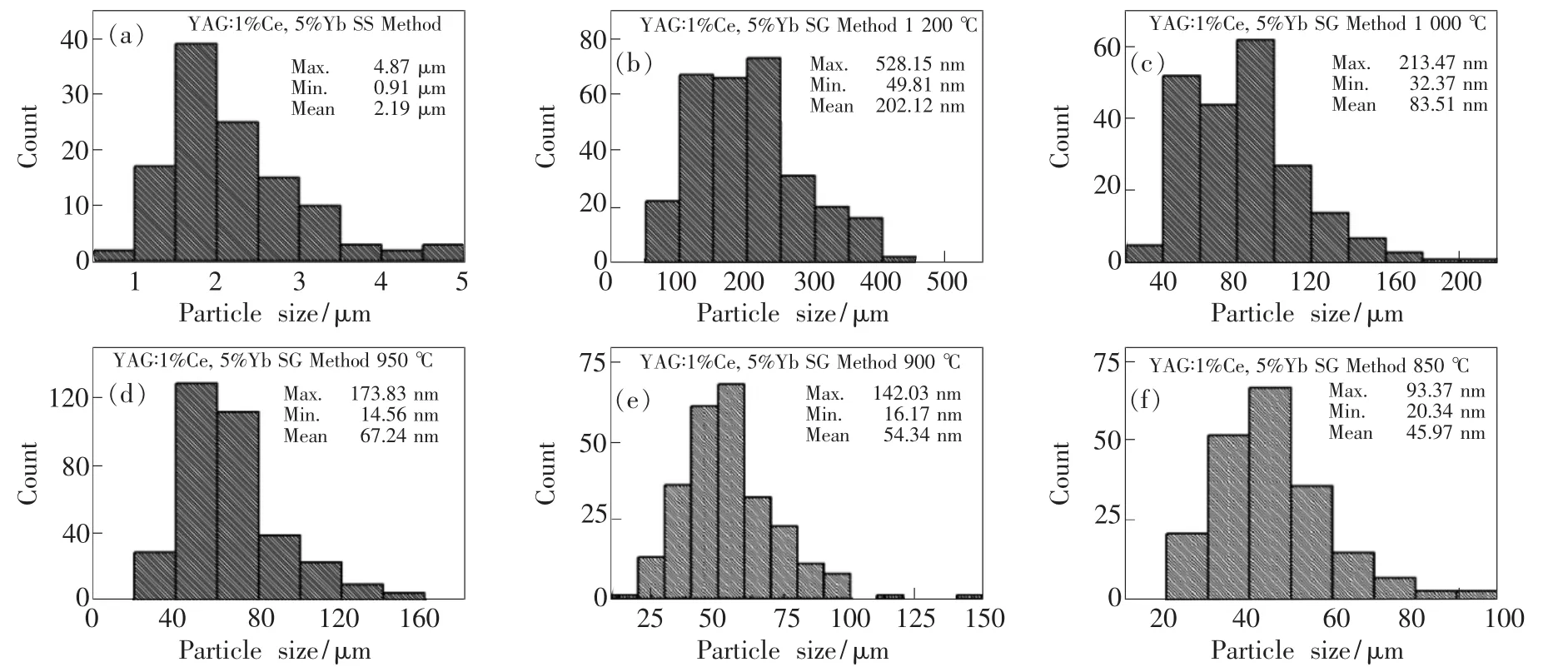

图1及图2分别为高温固态反应法及不同煅烧温度下溶胶-凝胶法制备的YAG∶1%Ce,5%Yb荧光粉的SEM照片和相对应的粒径统计。高温固态反应法产物颗粒尺寸在微米量级,其平均粒径~2.19 μm。溶胶-凝胶法产物尺寸远小于固态反应法,均在纳米量级;随着煅烧温度的上升(850,900,950,1 000,1 200 ℃),其平均粒径增大( ~46,54,67,84,202 nm)。

图1 YAG∶1%Ce,5%Yb荧光粉SEM照片。(a)高温固态反应法;(b)溶胶-凝胶法,1 200℃;(c)溶胶-凝胶法,1 000℃;(d)溶胶-凝胶法,950℃;(e)溶胶-凝胶法,900℃;(f)溶胶-凝胶法,850℃。Fig.1 SEM images of YAG∶1%Ce,5%Yb phosphor.(a)High temperature solid state reaction method.(b)Sol-gel method,1 200℃.(c)Sol-gel method,1 000℃.(d)Sol-gel method,950℃.(e)Sol-gel method,900℃.(f)Sol-gel method,850℃.

图2 YAG∶1%Ce,5%Yb荧光粉粒径分布统计图。(a)高温固态反应法;(b)溶胶-凝胶法,1 200℃;(c)溶胶-凝胶法,1 000℃;(d)溶胶-凝胶法,950℃;(e)溶胶-凝胶法,900℃;(f)溶胶-凝胶法,850℃。Fig.2 Histograms of YAG∶1%Ce,5%Yb phosphor particle size distribution.(a)High temperature solid state(SS)reaction method.(b)Sol-gel method,1 200℃.(c)Sol-gel method,1 000℃.(d)Sol-gel method,950℃.(e)Sol-gel method,900℃.(f)Sol-gel method,850℃.

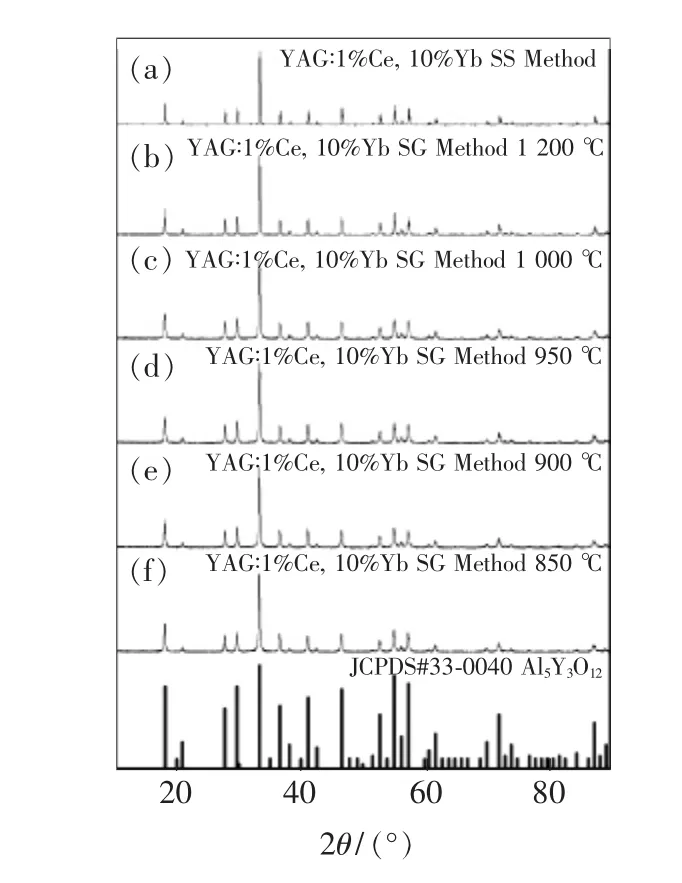

图3 为高温固态反应法及不同煅烧温度下溶胶-凝胶法制备的YAG∶1%Ce,10%Yb荧光粉X射线衍射图谱。产物衍射特征峰均与JCPDS No.33-0040YAG标准图谱相符。其中高温固态反应法产物衍射峰尖锐,证明其结晶度很高,晶粒尺寸在所有样品中最大。溶胶-凝胶法产物衍射峰则随着煅烧温度上升,衍射峰强度增大,半高宽变窄,晶粒尺寸变大,结晶度提高,期间无其他杂峰出现,说明无中间杂相。Pan等[4]的研究结果表明溶胶-凝胶法相对于高温固态反应法获得纯净YAG晶相所需的温度由>1 600℃显著降低至1 000℃左右,并且不产生YAP、YAM等中间杂相,这与我们的结果一致。

图3 YAG∶1%Ce,10%Yb荧光粉X射线衍射图谱。(a)高温固态反应;(b)溶胶-凝胶法,1 200℃;(c)溶胶-凝胶法,1 000 ℃;(d)溶胶-凝胶法,950 ℃;(e)溶胶-凝胶法,900℃;(f)溶胶-凝胶法,850℃。Fig.3 XRD patterns of YAG∶1%Ce,10%Yb phosphors.(a)High temperature solid state(SS)reaction method.(b)Sol-gel method,1 200 ℃.(c)Sol-gel method,1 000℃.(d)Sol-gel method,950℃.(e)Sol-gel method,900℃.(f)Sol-gel method,850℃.

3.2 光致发光光谱与Yb3+发光的浓度猝灭

图4 YAG∶Ce,Yb荧光粉的光致发光光谱。(a)高温固态反应法,Ce掺杂摩尔分数1%,不同Yb掺杂摩尔分数;(b)溶胶-凝胶法,煅烧温度1 000℃,Ce掺杂摩尔分数1%,不同Yb掺杂摩尔分数。Fig.4 Photoluminescent(PL)spectra of YAG∶Ce,Yb phosphors.(a)High temperature solid state reaction method with 1%Ce doping mole fraction and different Yb doping mole fraction.(b)Sol-gel method(1 000℃)with 1% Ce doping mole fraction and different Yb doping mole fraction.

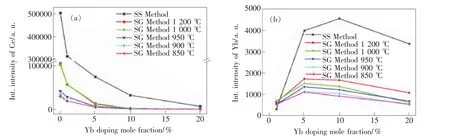

图5 YAG∶Ce,Yb荧光粉的光致发光强度积分。(a)Ce发光强度积分,Ce掺杂摩尔分数1%,不同Yb掺杂摩尔分数;(b)Yb发光强度积分,Ce掺杂摩尔分数1%,不同Yb掺杂摩尔分数。Fig.5 Integrated(Int.)PL intensity of YAG∶Ce,Yb phosphors.(a)Integrated intensity of Ce with 1%Ce doping mole fraction and different Yb doping mole fraction.(b)Integrated intensity of Yb with 1%Ce doping mole fraction and different Yb doping mole fraction.

YAG∶Ce,Yb荧光粉发光性质与其掺杂浓度有关。图4(a)为高温固态反应法制备的YAG∶Ce,Yb荧光粉光致发光光谱;图4(b)为煅烧温度1 000℃的溶胶-凝胶法制得的不同浓度Yb掺杂YAG∶Ce,Yb荧光粉光致发光光谱;图5(a)和(b)分别为Ce、Yb发光强度积分随Yb掺杂摩尔分数的变化。随着Yb掺杂摩尔分数的增加,可见光波段的Ce发光逐渐减弱,Yb的近红外发光则由于浓度猝灭呈现先增强后减弱的趋势。高温固态反应产物在10%左右出现Yb发光猝灭;而溶胶-凝胶法产物则在5%左右就已出现Yb发光猝灭。这说明存在Ce3+至Yb3+的能量传递过程。

3.3 后处理温度对荧光粉光致发光强度、荧光寿命的影响

图6(a)~(c)显示了Ce、Yb发光强度积分减/增量变化趋势及二者比值关系。随着溶胶-凝胶法煅烧温度提高,Ce、Yb发光强度积分减/增量比值变化趋势逐渐变缓并向高温固态反应法接近,这可能是由于产物晶粒尺寸增长,晶格无序化程度降低所致[7]。

溶胶-凝胶法制备的YAG∶Ce,Yb荧光粉发光与其后处理煅烧温度相关。图7(a)为溶胶-凝胶法以不同温度煅烧制备的YAG∶1%Ce,5%Yb荧光粉光致发光光谱,随着煅烧温度的升高,整体发光强度增大,说明产物的晶体化程度随煅烧温度上升而提高。

在以金属氧化物为原料的高温固态反应中,反应首先在界面上进行,之后阳离子通过产物层内部扩散迁移,产生空位,使得反应继续进行,产物层厚度增加。减小反应物颗粒尺寸,提高比表面积,会使其反应截面增大,扩散能力提高,降低反应开始所需温度[8]。要使掺杂离子的分布随机程度提高,则需要更高的反应温度[9]。溶胶-凝胶反应中,阳离子在分子级别形成网络结构,使得互扩散距离大大缩短,前驱体的反应活性大大提高,能够在较低的温度下得到掺杂分布更均匀的产物[7]。图7(b)展示了不同Yb浓度高温固态反应法及溶胶-凝胶法不同煅烧温度下Yb发光在全部发光中所占比例,可见相同浓度下,溶胶-凝胶法产物中Yb发光占比相较高温固态反应法更高,并随着煅烧温度的上升而变大,可以认为溶胶-凝胶法产物体系中Ce3+-Yb3+间能量传递效率更高,这可能是由于溶胶-凝胶反应产物体系中掺杂离子分布更加均匀所致[10-11]。

图6 YAG∶Ce,Yb荧光粉光致发光强度积分变化趋势。(a)Ce发光强度积分减少量,Ce掺杂摩尔分数1%,不同Yb掺杂摩尔分数;(b)Yb发光强度积分增加量,Ce掺杂摩尔分数1%,不同Yb掺杂摩尔分数;(c)Ce,Yb发光强度积分减/增量,Ce掺杂摩尔分数1%,不同Yb掺杂摩尔分数。Fig.6 Integrated PL intensity increment/decrement of YAG∶Ce,Yb phosphors.(a)Integrated intensity decrements(Dec.)of Ce with 1%Ce doping mole fraction and different Yb doping mole fraction.(b)Integrated intensity increments(Inc.)of Yb with 1%Ce doping mole fraction and different Yb doping mole fraction.(c)Intensity increment of Yb vs.intensity decrement of Ce with 1%Ce doping mole fraction and different Yb doping mole fraction.

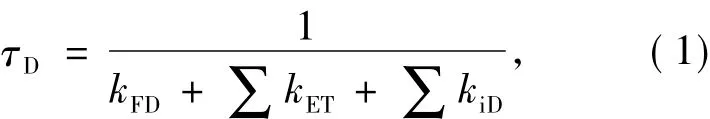

高温固态反应法和溶胶-凝胶法(不同煅烧温度)产物的Ce平均荧光寿命(见图8(a)),均随Yb掺杂浓度增加而下降,说明发生了由Ce离子至Yb离子的非辐射能量转移。但固态反应法制备产物与溶胶-凝胶法制备产物的荧光寿命表现不尽相同。在低Yb掺杂时,固态反应法产物Ce荧光寿命随Yb浓度增加迅速下降,当摩尔分数达到5%后,Ce荧光寿命随Yb浓度增加下降趋势变缓。溶胶-凝胶法产物的Ce荧光寿命下降趋势则在Yb浓度达到10%以上后变缓。整体来看,溶胶-凝胶法产物Ce荧光寿命基本随煅烧温度上升而增加。其中1 000℃产物Ce荧光寿命最长,并且在低Yb浓度下,超过同样掺杂浓度下的固态反应产物。Ce的寿命τD与其辐射(荧光发射)与非辐射(能量转移、猝灭等)退激过程有关,可表示为:

图7 YAG∶1%Ce,5%Yb荧光粉光致发光光谱及其Yb发光占总发光强度比。(a)溶胶-凝胶法,不同煅烧温度;(b)高温固态反应法及溶胶-凝胶法不同煅烧温度下Yb发光占总发光强度比。Fig.7 Photoluminescence(PL)spectra and Yb intensity ratio of YAG∶1%Ce,5%Yb phosphors.(a)Sol-gel(SG)method with different sintering temperature.(b)Yb intensity ratios of high temperature solid state(SS)reaction method and sol-gel(SG)method with different sintering temperature.

其中kFD为其荧光发射速率衰减常数,∑kET为Ce到Yb的所有能量转移过程的速率常数之和,为所有其他非辐射过程的衰减速率常数之和。随着Yb掺杂摩尔分数的提高,

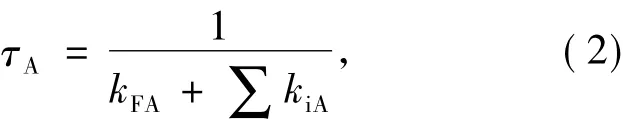

图8(b)为不同Yb掺杂浓度、高温固态反应法和溶胶-凝胶法(不同煅烧温度)产物的Yb平均荧光寿命。固态反应法产物Yb荧光寿命随Yb浓度增加基本呈匀速下降。溶胶-凝胶法产物的Yb荧光寿命则在Yb摩尔分数为10%以下时,随Yb浓度增加基本呈匀速下降,并且其下降速率高于同样掺杂浓度下的固态反应产物;当Yb摩尔分数达到10%以上,Yb荧光寿命下降趋势变缓。整体来看,溶胶-凝胶法产物Yb荧光寿命基本随煅烧温度上升而增加。其中在低 Yb浓度下,1 000℃产物Yb荧光寿命最长;Yb掺杂在10%及以上时,1 200℃产物Yb荧光寿命最长。在1%Yb掺杂摩尔分数下,所有溶胶-凝胶法产物Yb荧光寿命均超过同样掺杂浓度下的固态反应产物;在5%Yb掺杂摩尔分数下,1 000℃及1 200℃产物Yb荧光寿命仍超过同样掺杂浓度下的固态反应产物。Yb的寿命τA可表示为:

图8 不同Yb掺杂浓度、高温固态反应法和溶胶-凝胶法(不同煅烧温度)合成的YAG∶Ce,Yb荧光粉的平均荧光寿命。(a)Ce发光寿命;(b)Yb发光寿命。Fig.8 Fluorescence lifetime of YAG∶Ce,Yb phosphors with different Yb doping mole fraction using high temperature solid state(SS)reaction method and sol-gel(SG)method(different sintering temperatures).(a)Lifetime of Ce.(b)Lifetime of Yb.

其中kFA为其荧光发射速率衰减常数,有其他非辐射过程的衰减速率常数之和。随着Yb掺杂浓度的提高,τA变小。可能是由于Yb离子掺杂导致的缺陷增加,同时Yb离子间的交叉弛豫几率增加,导致其猝灭几率增加所致。

结合Yb发光的强度及寿命表现,YAG∶Ce,Yb荧光粉中的Yb掺杂浓度对Yb发光存在两种相反的效应:一是Yb掺杂浓度提高,Ce到Yb的能量传递几率提高,使得Yb发光增强;二是Yb掺杂浓度提高,导致其非辐射退激过程增加,使得Yb发光减弱。因此,Yb发光的猝灭浓度由共同决定。比较固态反应法与溶胶-凝胶法产物,溶胶-凝胶法产物随掺杂浓度的变化较快;在低浓度下,其变化同样较快,但在较高浓度(>10%)时则与固态反应法相仿。可以认为,相对于固态反应,在低浓度下,溶胶-凝胶法产物中Yb离子间距离较远,因此Yb离子间的交叉弛豫几率较低,使得其发光寿命较长。随着浓度的增加,溶胶-凝胶法产物中Ce离子与Yb离子距离更加平均,使得在相同浓度下,Ce到Yb的能量传递几率高于固态反应法,即Yb掺杂的有效浓度较高[12-13]。同时,Yb离子间也更易形成均匀网络状分布而使得交叉弛豫几率更高。而在较高掺杂浓度下,Yb离子分布均匀性对其交叉弛豫等非辐射退激过程影响下降,溶胶-凝胶法与固态反应法产物Yb寿命的变化趋势趋同。

4 结 论

采用溶胶-凝胶在不同后处理温度下合成了具有不同Yb掺杂浓度的铈、镱双掺YAG下转换纳米荧光粉,并对其形貌、物相、发光光谱、寿命等进行了研究。结果表明,YAG∶Ce,Yb荧光粉中Yb的猝灭浓度由Ce到Yb的能量传递与其自身的非辐射退激两种过程决定。溶胶-凝胶法制备的YAG∶Ce,Yb荧光粉相对于高温固态反应法制备产物,粒径由~2 μm减小至纳米量级;Yb发光的猝灭浓度由10%下降至5%,Yb掺杂有效浓度较高;且相同掺杂浓度下,Ce3+离子至Yb3+离子的能量传递效率较高。这可能是由于溶胶-凝胶反应能够在分子量级进行、所得产物掺杂离子分布更加均匀所致。