轮胎-道路接触力动态加载装置的设计

2018-08-28杨丰丰赵显新周兴林

杨丰丰,赵显新,周兴林,李 俊

1 引言

轮胎-道路接触面的应力是由轮胎对路面的加载力产生的,测量三轴应力分布的前提是要有加载力,为了使测量的三轴应力分布较为准确,必须使加载力符合车辆在正常行驶时的载荷范围。因为轮胎对道路的加载力不仅会影响车辆的行驶安全性、动力性和经济性,而且还会影响道路的使用寿命,比如加载力过大会使路面开裂、形成车辙和层间推移等一系列破坏现象,大量研究表明,道路损坏的本质原因是轮胎-路面接触压力超过道路的额定载荷[1-2],所以车辆通过轮胎施加到路面上的载荷是造成道路寿命缩短的主要因素。因此有必要做轮胎对路面的加载研究。

在研究轮胎对路面的加载时,最普通的一种研究方法就是道路试验,这种方法虽然能较准确地反映某一时刻轮胎对面路的加载,但是由于在进行道路实验时载荷具有随机性,不能对路面进行连续加载,而且试验成本高。为了克服以上缺点,有必要设计一套成本低、结构简单、操作方便、能进行连续加载的实验装置。本课题组研究轮胎与路面接触面的三轴应力分布是基于轮胎对路面三轴力加载系统下进行研究的,因此加载装置是进行轮胎-道路接触面三轴应力分布测试的一套重要试验工具。

在加载装置的研究方面,文献[3]针对轮胎变形产生的力变化范围大、控制精度要求较高等问题,研究了低速轮胎试验机垂直力加载系统;文献[4]对轮胎试验机液压伺服加载系统性能进行了研究,通过大量理论分析,建立了轮胎试验机液压伺服垂直加载系统的线性化数学模型和非线性数学模型;文献[5]发明了一种用于轮胎动态测试的径向加载试验装置;贵州轮胎股份有限公司研究了全自动伺服加载轮胎强度试验机[6];文献[7-8]于1993年研制开发了MMLS3加速加载设备;文献[9]主要研究了足尺加速加载设备。因为MMLS3加速加载设备和足尺加速加载设备的价格非常昂贵,加载过程复杂,一般只能模拟重型车辆的加载,具有很大的局限性。

2 动态加载装置的设计

2.1 动态加载装置的原理设计

假设当汽车在沿直线行驶时,路面只受到来自轮胎的纵向作用力(切向力)与径向作用力(垂向力),不考虑轮胎对路面的侧向作用力。在设计此装置时只考虑两个方向的加载,为了能较为准确地模拟轮胎对路面的纵向加载,将模拟路面的力-热敏感压力板设置成可纵向移动,利用相对运动原理将车辆的运动转化成路面的运动,纵向加载采用滑动螺旋传动机械加载方式;径向加载采用液压加载的方法,利用液压缸活塞杆作为施力机构模拟汽车行驶时轮胎对路面的径向加载,电磁换向阀的换向频率模拟加载频率。纵向力与径向力的具体加载原理,如图1所示。在进行加载时,电磁阀16处于右位,油泵2开始泵油,液压油从油箱3经过滤器4过滤进入油泵,高压油通过电磁阀流入液压缸15的无杆腔,液压缸活塞在高压油的推动下向下运动,在固定架13上端装有一压力传感器14,当活塞杆下行时通过压力传感器将力传递到固定架,再通过固定架将力加载到安装在固定架横轴上的车轮12,此时液压缸有杆腔的液压油经电磁阀回到油箱,从而实现了垂向力加载,此时系统的压力大小由电液比例溢流阀1来控制,让垂直方向上的系统压力保持在所需要的值域内。当车轮将力加载到力-热敏感压力板6时,通过安装在力-热敏感压力板上的热图像传感器11测得径向应力分布;当电磁阀处于左位时,从油泵泵出的高压油通过电磁阀流入液压缸15的有杆腔,液压缸活塞在高压油的推动下向上运动,液压缸无杆腔的液压油通过电磁阀回到油箱,此时处于卸载过程;主要研究的是加载装置的设计,故对测试在这不做研究,只对三轴应力分布的测试原理作一简单介绍。在进行垂向力加载的同时进行纵向力加载,这里利用相对运动原理,路面运动而车轮不做纵向移动。驱动手柄8,使其产生一个转矩推动螺杆9向左移动,螺杆端头将水平向左的力通过纵向安装在力-热敏感压力板上的压力传感器10施加在力-热敏感压力板上,此时力-热敏感压力板沿导轨7向左运动,进而实现纵向力加载。

图1 加载装置的原理图Fig.1 Schematic Diagram of Lloading Device

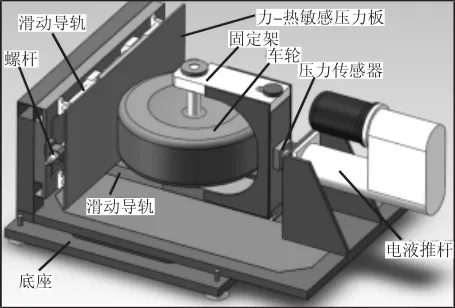

2.2 动态加载装置的结构设计

为了方便安装传感器和实施纵向力的加载以及避免油缸漏油等一系列问题,将加载装置设计成水平放置式,部分二维图,如图2所示。这里没有标注出具体尺寸。这里车轮的设计尺寸要求是根据普通轿车使用的车轮尺寸来设计的。

图2 加载装置的二维图Fig.2 Two Dimensional Diagram of Loading Device

在本设计中,液压加载系统采用的是电液推杆作为施力机构,电液推杆是一种机电液一体化的新型柔性传动机构,由执行机构、控制机构(液压控制阀组)和压力源(油泵)组成,其结构紧凑、安装方便、占用空间较小,采用全液压传动,动作灵敏,运行平稳,能够有效缓冲外来冲击力,行程控制较为精确。下面给出了液压系统的具体参数,如表1所示。

表1 液压系统参数Tab.1 Hydraulic System Parameters

本装置的机械加载采用滑动螺旋传动的机械加载方式,因为这种加载结构简单,加工方便,成本较低、易于自锁、传动平稳,但缺点是滑动螺旋传动中的摩擦较为严重,故对螺旋传动材料的耐磨性能、抗弯性能要求都比较高。在设计纵向加载机构时,螺杆材料选45#钢,采用经过调制处理的带有外螺纹的杆件,外螺纹选择梯形螺纹、右旋,因为纵向加载要求有自锁性所以选择单线螺纹以达到自锁要求。

为了能直观地反映出加载装置的模型,根据设计尺寸与设计要求,用Solidworks建立了加载装置的三维模型图,如图3所示。

图3 加载装置的三维模型Fig.3 3D Model of Loading Device

通过对加载装置进行原理设计和结构设计,确认设计方案可行,然后对所设计的加载装置进行制造加工。在上面的三维模型中,只是简单画出了电液推杆,而实际的液压系统包括电机、电磁换向阀、油箱、过滤器、油缸等部件,因此三维模型与实际的加工装置略有不同,加工后的装置,如图4所示。

图4 加载装置实体图Fig.4 Experimental Device Entity Diagram

3 加载实验

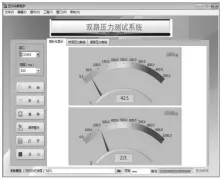

3.1 数据采集

因为在此加载装置上安装了两个力传感器,力传感器与控制柜电器连接,所以要通过数据采集系统来采集加载的径向力和纵向力随时间的变化曲线,数据采集系统,如图5所示。

装有数据采集系统的电脑数据接口与控制柜的相应数据接口相连接,如图6所示。确保各部件的电器连接无误后按下启动按钮,此时加载系统开始工作,在径向自动加载的同时,实验人员慢慢驱动螺杆手柄,实现纵向力加载,为了真实模拟轮胎对路面的纵向加载力,将纵向加载力加载到70kg左右,在采集数据时将采集系统的采集时间间隔设为50ms,采集连续加载9s的压力随时间变化的函数曲线,如图7所示。横坐标为时间,单位s,纵坐标为压力,单位kg。图中:曲线0—纵向加载力-时间曲线;曲线1—径向加载力-时间曲线。

图5 数据采集系统Fig.5 Data Acquisition System

图6 控制柜与电脑的连接 Fig.6 The Connection of Control Cabinet and Computer

图7 压力-时间曲线Fig.7 The Curve of Pressure-Time

3.2 数据分析

从图7中可以看出,当采样时间到1.5s时系统才进行动态径向加载,因为系统具有响应迟滞。加载的纵向力从采样时间开始到径向动态加载前一直保持在72kg左右的恒定值,当开始动态径向加载时,纵向力出现了波动,幅度在5kg之内;在径向加载力-时间曲线中,从(0~1.5)s之间径向力一直处于60kg的恒定值,因为在设计本装置时为了模拟轮胎与路面的实际接触,所以将轮胎与力-热敏感压力板设置成常接触状态,故动态加载前的径向加载力为静态时轮胎对路面的压力。径向加载力-时间曲线峰值在370kg左右,在此装置的设计中,轮胎设计、加载力的要求都是按普通轿车规格所设计,因此实验所采集到的加载力符合设计要求。

4 结论

(1)实验结果表明,采集到的径向加载力和纵向加载力都符合车辆在正常行驶时轮胎对路面的加载范围,此加载装置的设计较为合理,能够较为准确地模拟轮胎对路面的加载过程;(2)径向加载力对纵向加载力会产生干涉,在测量轮胎对路面的纵向应力分布时应考虑这种干涉对应力分布的影响;(3)本加载装置不仅可以作为用于测量轮胎-道路接触面三轴应力分布的加载装置,也可作为轮胎垂直弹性特性研究的实验装置。