自振脉冲喷嘴异形结构对射流冲蚀性能的影响

2018-08-27唐川林王霞光

唐川林, 徐 旭, 王霞光, 胡 东

(1.湖南人文科技学院 能源与机电工程学院,湖南 娄底 417000; 2.湖南工业大学 水射流研究所,湖南 株洲 412007)

相对于连续射流,自振脉冲射流在冲击破碎领域具有独特优势,因装置结构简单、密封性好等特点而受到国内外研究者广泛关注,目前国内学者对自振脉冲射流的理论与实验研究日趋成熟,主要成果在石油钻井、矿产开采等领域已发挥重要作用。廖振方等[1]最早提出由流体自振产生脉冲射流,同时建立了自振脉冲射流喷嘴的理论分析模型;随后其团队将自振脉冲射流与连续射流的冲蚀性能做了对比分析,实验结果表明,自振脉冲射流的压力峰值与冲蚀体积均高于普通连续射流。李晓红等[2]创造性地将自振脉冲射流应用于增强煤层通透性与强化瓦斯解吸能力等技术中,并由此研发出治理煤矿瓦斯灾害的装置,其团队还计算分析了自振脉冲射流装置频率特性,得出喷嘴形状与结构参数是影响系统固有频率的主要因素。李根生等[3]将自振脉冲射流技术成功应用于石油工程领域,设计了适用于石油开采钻头的自振脉冲射流喷嘴,实验研究了此种喷嘴所产生射流的压力峰值及冲蚀性能,结果表明牙轮钻头上可直接使用自振脉冲射流喷嘴,随后这种结构便应用于石油钻井中,不仅提高了石油钻进速度,并且降低了钻井成本,主要成果对我国石油开采技术的发展具有重要推动意义。唐川林等[4]将流体力学与水声学理论相结合,建立了自振脉冲射流频率模型,分析了泵压、射流幅值等参数对腔内射流振荡频率的影响规律,研究表明腔内密度变化率、模态数等是影响射流频率的重要因素,自振脉冲射流幅值比连续射流高出约20%,泵压与射流频率呈正比;随后又提出在振荡腔上开孔吸入空气以形成自振脉冲气液射流的理论,实验研究了其振荡频率的影响因素,分析了自振脉冲气液射流冲击靶件时的振动特性。刘新阳等[5]对自振脉冲装置的结构参数和运行参数进行了研究,通过改变下喷嘴直径得到了不同工况下振荡腔长对射流实际打击力的影响规律;随后又在不同淹没条件下对传统连续射流与自振脉冲气液射流的冲蚀效果做了对比试验[6],得到不同淹没条件下自振脉冲气液射流冲蚀效果优于连续射流,且随淹没深度的增加两种射流冲蚀面积与冲蚀体积均减小,冲蚀效果差异也随之减小。卢义玉等[7]对自振脉冲射流在破岩过程中的应力波效应进行分析,结果表明随着自振脉冲射流作用距离的增大,应力波峰值迅速减小,射流速度越大,应力波强度与作用范围越大;又根据自振脉冲射流割缝作用下矿体裂缝场的变化过程,分析了瓦斯扩散速度与煤样坚固系数对综合指标的影响规律,结果表明瓦斯解吸指标可准确反映自振脉冲射流割缝后煤与瓦斯危险程度。葛兆龙等[8]利用大涡模拟方法并结合PIV试验对自振脉冲射流喷嘴结构参数作了系统分析,研究了适用于射孔增产技术的自振脉冲射流喷嘴,得到上、下喷嘴直径比与腔径比,为自振脉冲射流喷嘴的设计与优化提供参考,推动了射孔增产技术的发展。

自振脉冲射流喷嘴结构直接决定着射流工况同时又制约其冲蚀性能,喷嘴结构的研究与优化对整套装置技术水平提升至关重要。目前研究多集中于系统运行参数的分析及实验,同时国内对于自振脉冲射流研究多采用圆形结构喷嘴,缺乏喷嘴中方形结构对自振脉冲射流冲蚀性能影响的研究,本文建立了不同下喷嘴结构对射流冲蚀性能的分析模型,并以砂砖为靶件,研究冲蚀时间、振荡腔长和靶距对射流冲蚀性能的影响规律。

1 自振脉冲射流冲蚀性能与下喷嘴结构的分析模型

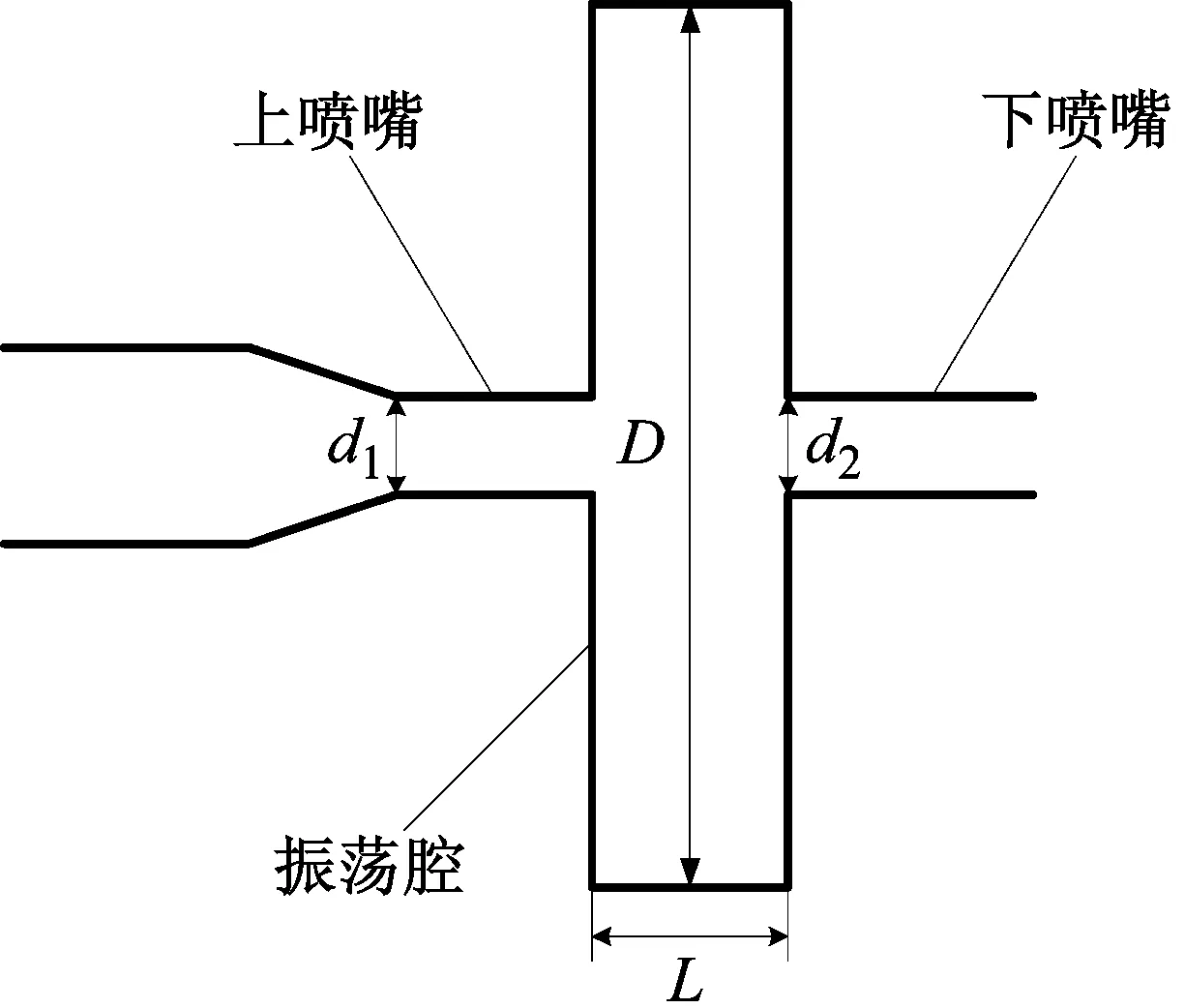

自振脉冲射流发生装置如图1所示,图中L为振荡腔长,D为振荡腔直径,d1为上喷嘴直径,d2为下喷嘴直径(圆形喷嘴)或边长(方形喷嘴)。

图1 自振脉冲射流发生装置

自振脉冲射流冲蚀效果与喷嘴结构参数密切相关,喷嘴主要结构参数包括上喷嘴直径d1、下喷嘴直径(圆形喷嘴)或边长(方形喷嘴)d2、振荡腔径D和振荡腔长L等,其中d1,d2与D之间关系[9]为

d2=1.2d1D=14d1

(1)

自振脉冲射流频率f不仅受到振荡腔长、腔径的影响,而且与上喷嘴、下喷嘴的尺寸和形状密切相关,假设振荡腔内未受扰动流体密度保持不变且忽略腔内流体热传导作用,则射流振荡频率与装置结构参数关系为

(2)

利用自振脉冲射流对靶件进行冲蚀,其冲蚀性能可根据冲蚀体积与冲蚀深度进行评价,在忽略冲蚀孔外表面损伤体积的情况下,冲蚀深度与冲蚀体积呈线性正比关系,现引入冲蚀体积衡量指标—体积冲蚀速度,其计算公式为

(3)

式中:V为冲蚀体积;t为冲蚀时间;α为体积修正系数,通过对已有实验中各组靶件冲蚀体积估算,并对所获取数据统计得α=1.15~1.37。

实验中通过对冲蚀靶件观察可知,利用同等当量面积的圆形下喷嘴与方形下喷嘴对靶件冲蚀,靶件被冲蚀部分均形成类似圆柱的不规则孔洞,因此在冲蚀体积的计算中将不规则冲蚀孔洞视为圆柱体,根据圆柱体体积计算公式,式(3)可写为

(4)

式中:h为冲蚀孔深度;S为冲蚀孔横截面积。

当采用圆形下喷嘴时,喷嘴横截面积为

(5)

将式(1)、式(5)代入式(2)中得到采用圆形下喷嘴时射流振荡频率为

在一个企业运作过程中资金就像血液一样,维持着一个公司的正常的运作。一个公司是否成功也是看这个公司的盈利额来说的。这可以看出资金对一个公司是至关重要的,在一个路桥建造中资金也是十分重要的。在项目工程中材料的购买、人工的费用、器材的费用这些都需要资金的支持,没有资金的支持就无法完成路桥项目。如果一个路桥的成本控制做得不好,将严重地影响项目的进程。

(6)

下喷嘴面积SC与冲蚀孔横截面积S呈线性关系:SC=k3S,假设冲蚀孔横截面积与下喷嘴面积相等,即k3=1,则圆形喷嘴体积冲蚀速度为

(7)

式中:hC为圆形喷嘴的冲蚀深度。

由式(6)可得

(8)

将式(8)代入式(7)中并整理得到采用圆形下喷嘴时冲蚀深度hC与射流振荡频率fC的关系

(9)

同理可得采用同等当量面积的方形下喷嘴时射流冲蚀深度hS与射流振荡频率fS关系如下

(10)

对比式(9)与式(10)得相同结构参数(腔长、腔径、上喷嘴直径等)下方形喷嘴冲蚀深度大于圆形喷嘴,即

hS>hC

(11)

因喷嘴冲蚀深度与冲蚀体积呈正比,并结合以上分析可知在相同结构参数下方形喷嘴冲蚀性能略高于圆形喷嘴。此外,振荡腔腔长、腔径、上喷嘴直径、靶距、冲蚀时间等均是影响射流冲蚀性能的重要因素,依据实际工况并合理优化装置结构参数[10]配比将得到良好冲蚀性能。当振荡腔内射流流速过高时,模型的分析不仅更加复杂且准确性随之降低,加之自激振荡射流内部机理分析难度大,且伴随气-液相与非定常流动之间的相变[11],因此实验分析了同等当量面积下圆形喷嘴与方形喷嘴的冲蚀性能,以验证理论分析可靠性。

2 实验装置

2.1 实验系统

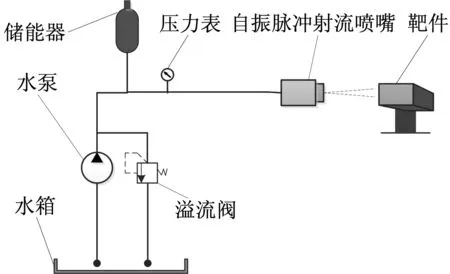

实验系统主要由水箱、水泵、自振脉冲射流喷嘴和冲蚀靶件组成,为降低来流紊流成分的影响,在脉冲射流发生器前端设置储能器降紊。靶件由夹具固定于工作台前端,对主要管道包裹减震垫片以降低冲击过程中振动造成的误差。首先启动水泵供水,待水泵工作稳定后启动主电机,利用闸阀使流体达到所需的工作压力,高压水经储能器降紊后,将其输送至自激振荡装置中,装置下喷嘴产生的射流垂直冲击测试靶件,自振脉冲射流冲蚀实验系统如图2所示。

图2 自振脉冲射流实验系统

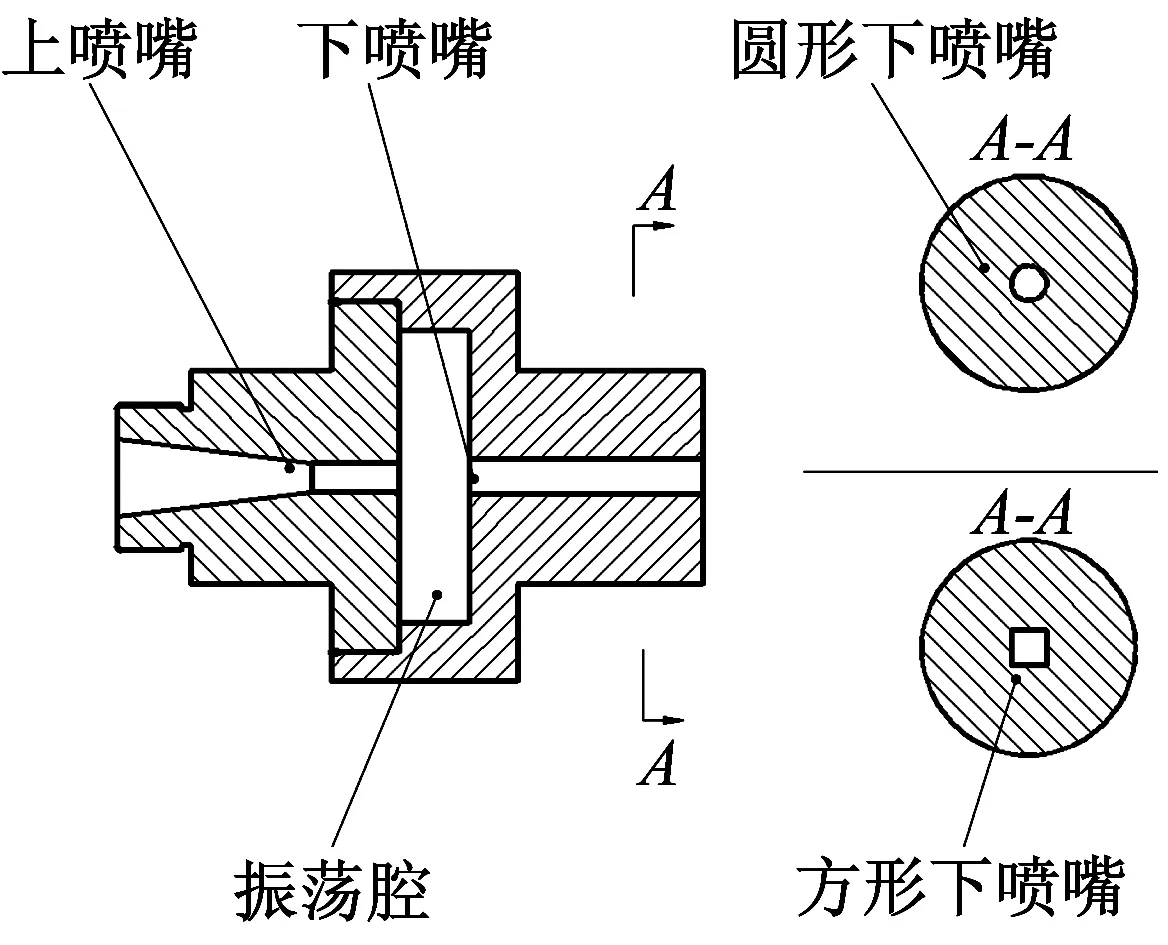

2.2 喷嘴的物理模型

自振脉冲喷嘴物理模型如图4所示,主要由上喷嘴、振荡腔、下喷嘴组成。当降紊后的流体由上喷嘴向下喷嘴运动时,在振荡腔室与碰撞壁共同作用下,下喷嘴出口端产生大量间断态涡环流和强烈压力振荡,提升了脉冲射流的瞬时打击力。分别对圆形喷嘴和方形喷嘴的冲蚀效果进行测试。

图3 自振脉冲喷嘴物理模型

2.3 砂砖试块的制备

实验所用的冲蚀靶件由实验室自制完成,主要成分为水泥和直径0.5~2 mm的石英砂。按7.5 MPa的抗压强度制备试样,方法如下:

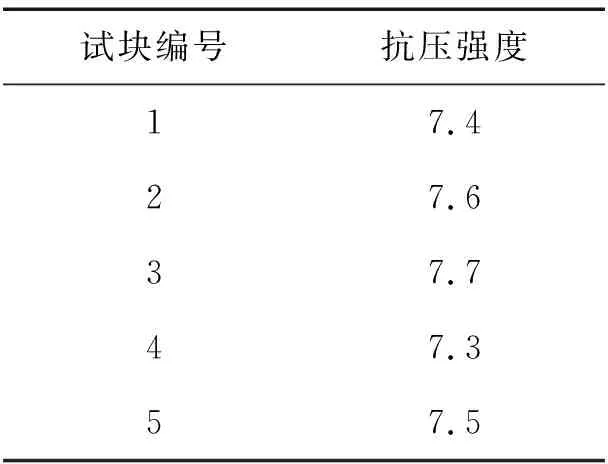

将石英砂、水泥和水按照标准配比混合,然后用搅拌机进行搅拌,搅拌均匀后将水泥砂浆装入尺寸70.7×70.7×70.7 mm3的标准模具中并用细铁棒将其捣实。待模块干硬后进行拆模并放入养护室进行养护,养护室内保持一定的温度并定时给试块喷洒一定量水雾。为保证试块硬度完全增长,对其进行15天的养护,待养护期结束,分别随机选择两种抗压强度的冲蚀试块进行抗压强度测试,测试结果如表1所示。根据测试结果可计算出砂砖试块的平均抗压强度是7.5 MPa。

表1 7.5MPa抗压强度测试结果

1.4 实验方法

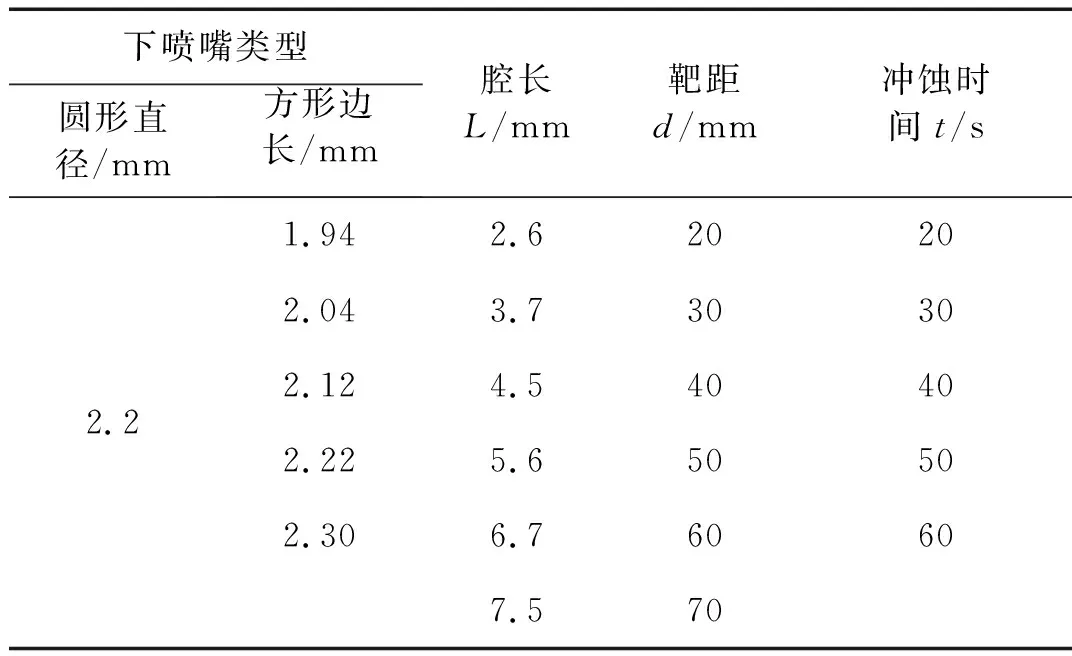

实验在非淹没射流条件下进行,泵压M=6.5 MPa。首先将喷嘴安装在带有水箱的工作台上,砂砖试块通过夹具紧固,依靠工作台上平移板调整喷嘴和砂砖试块至实验距离,即可进行冲蚀。为了能较好反映冲蚀效果,对多个冲蚀后的试块数据进行采集对比。在一定条件下,分别用方形结构和圆形结构喷嘴对砂砖试块进行冲蚀,分析冲蚀时间、振荡腔长和靶距对射流冲蚀性能的影响,实验参数如表2所示。实验通过冲蚀体积和冲蚀深度对冲蚀效果进行评价,冲蚀体积根据填盐法测量,冲蚀深度(即试块的最大坑深)由游标卡尺测量,测量误差控制在4%内。

表2 实验参数表

3 实验结果与分析

3.1 冲蚀时间对射流冲蚀效果的影响

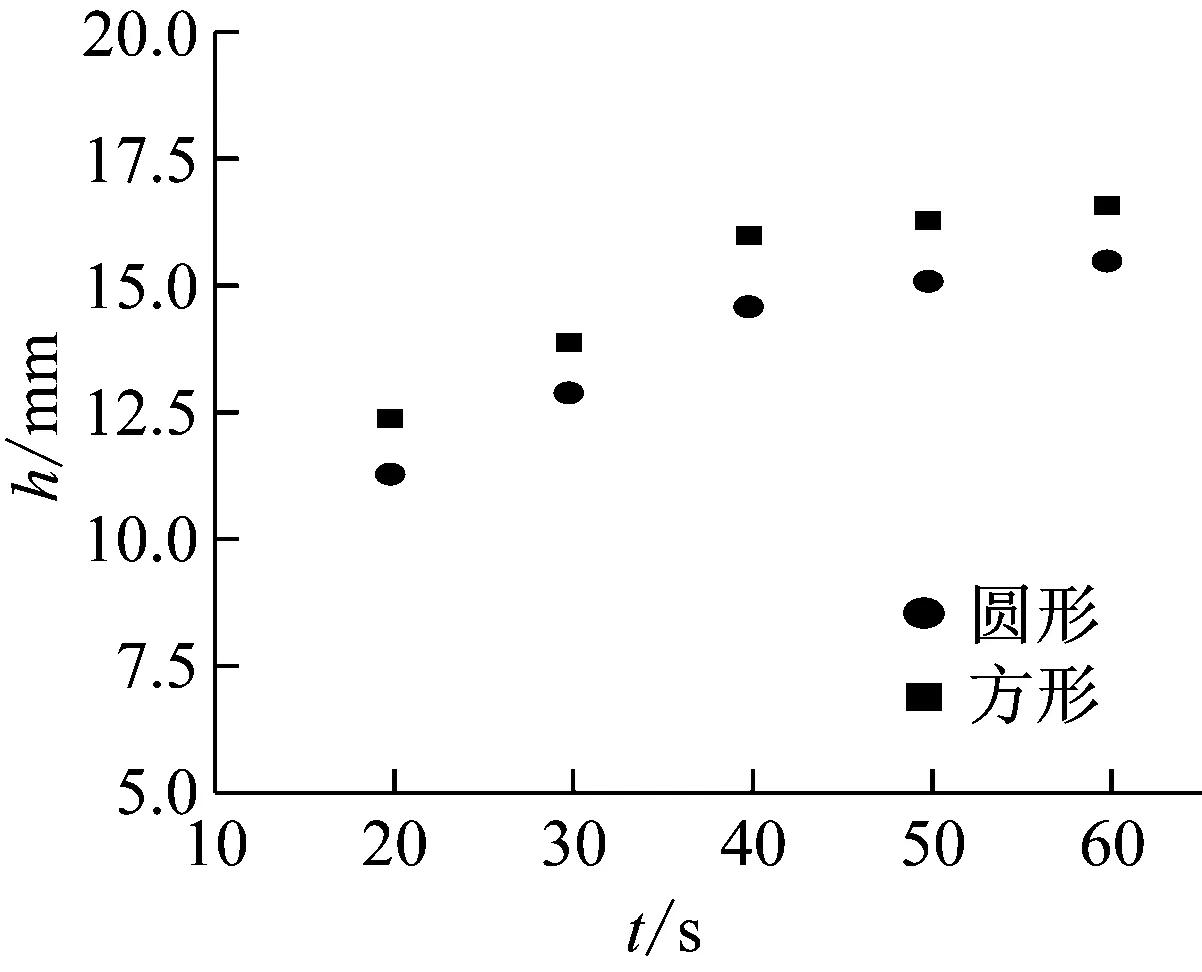

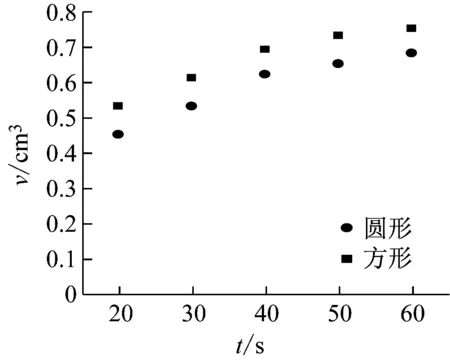

在泵压M=6.5 MPa,腔长L=4.5 mm,靶距d=20 mm的条件下,同等当量面积的圆形和方形结构喷嘴的冲蚀深度h与冲蚀体积V随时间t变化规律,如图4与图5所示。

由图4和图5可知,同等当量面积的圆形和方形结构喷嘴的冲蚀深度和冲蚀体积随时间变化趋势相似,相同时间内方形喷嘴冲蚀效果优于圆形喷嘴。在20~40 s两喷嘴冲蚀深度及冲蚀体积增幅较大,40 s后两者增长率逐渐趋于平缓,并且40 s后方形喷嘴冲蚀深度增幅小于圆形喷嘴,由此可知在固定工况下,存在最佳冲蚀时间,使得冲蚀效率最高。原因在于:在射流冲蚀初期,即动态靶距迅速发展阶段,射流接触靶件表面瞬间流线迅速偏转并产生很大压力梯度[12],此时冲蚀深度在短时间内迅速增加,大量靶料被带出;随着冲蚀时间的增加,动态靶距呈缓慢发展阶段,因冲蚀深度的增加,射流在冲蚀孔与冲蚀面分界处分为两部分,一部分进入冲蚀孔内,在强冲击力的作用使得孔深进一步增加[13],但射流由于受到孔壁面摩擦阻力及回流的影响致使其增幅放缓,另一部分射流流线迅速向四周偏转,对坑口表面形成冲蚀,扩大了坑口的损伤面积。在相同条件下,方形结构喷嘴的冲蚀深度和体积均大于圆形结构喷嘴,这是由于方形结构喷嘴的过流断面与到达此处的自由射流边界吻合更好,增强了射流的自激振荡效果,射流速度大于圆形结构喷嘴,使得射流在动态靶距迅速发展阶段产生更好的冲蚀效果;在动态靶距缓慢发展阶段两喷嘴由于受到回流、旋流的干扰及孔壁面阻力的影响,冲蚀深度与冲蚀体积增长均放缓,差异逐渐减小。

图4 冲蚀深度随时间的变化

图5 冲蚀体积随时间的变化

3.2 腔长对射流冲蚀效果的影响

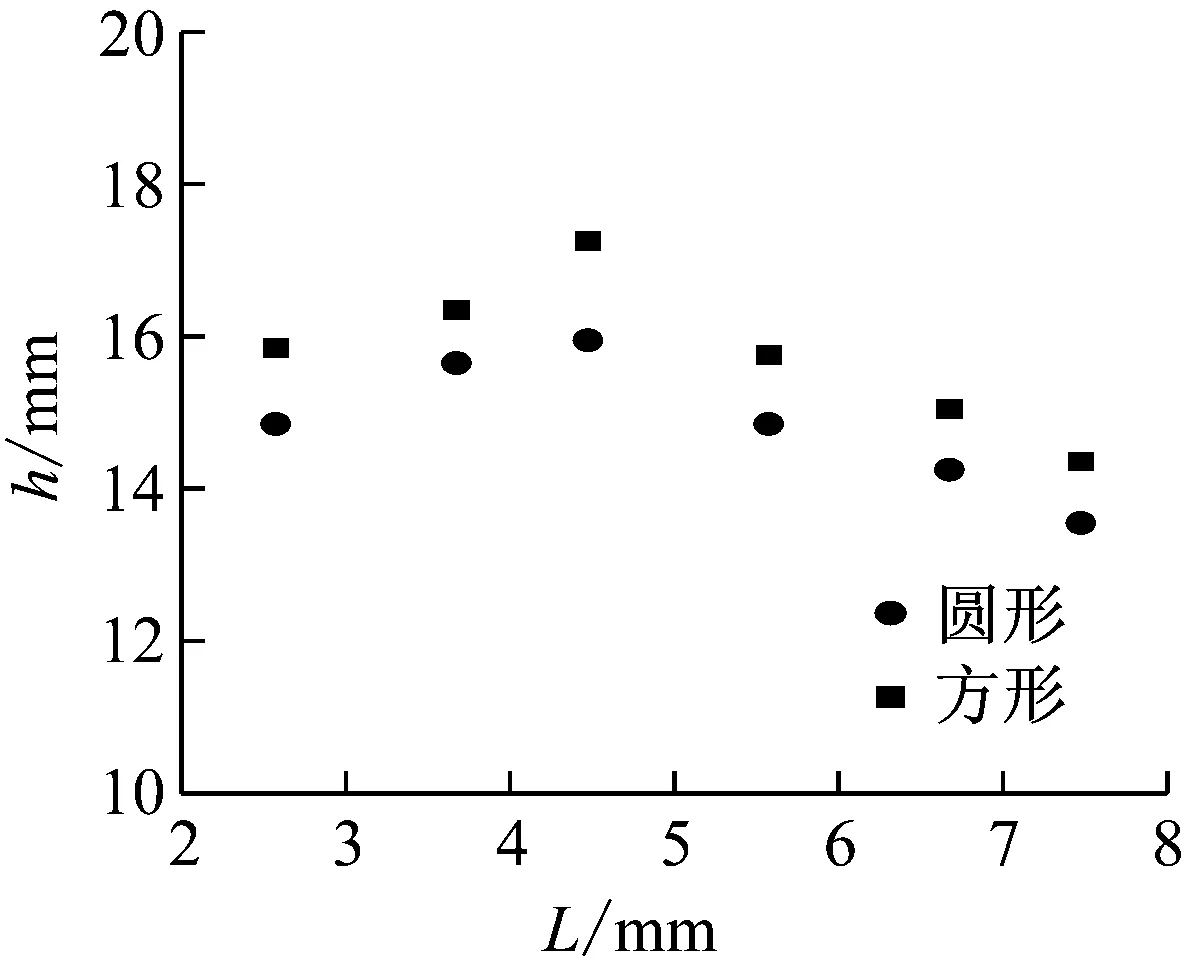

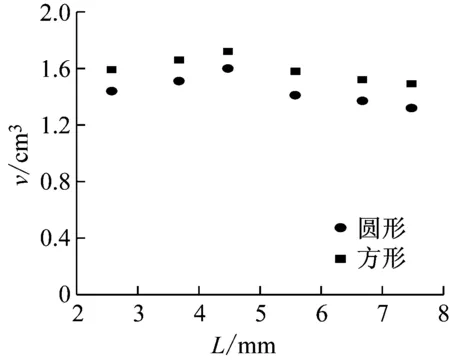

在泵压M=6.5 MPa,冲蚀时间t=40 s,靶距d=20 mm的条件下,同等当量面积的方形和圆形结构喷嘴的冲蚀深度h和冲蚀体积V随腔长L变化规律如图6与图7所示。

由图6和图7可知,随振荡腔长的增加,射流冲蚀深度及冲蚀体积先增大后减小,即存在最佳腔长使得冲蚀效果最好。在腔长L=2.6~4.5 mm段,冲蚀深度与冲蚀体积持续增长,方形喷嘴冲蚀效果明显优于圆形喷嘴。腔长L=4.5~5.6 mm段,冲蚀深度及冲蚀体积呈断崖式变化,随后冲蚀效果降低明显。因此选择合理的振荡腔长对冲蚀效果至关重要。自激振荡腔内扰动与反馈之间的相位关系直接影响脉冲射流的形成,腔长太长或太短均不能保证有一定的相位关系使得腔内射流产生自激振荡,且抑制了扰动波有效反馈的形成[14]。当腔长过小时,核心区的射流直接从下喷嘴射出,不能产生新的涡量扰动,影响了射流的冲蚀性能。当腔长过大时,冲蚀深度和体积减小,①反馈扰动频率成分过多,不能有效激励分离区产生新的涡量脉动;②射流本身的紊流扰动和沿程能量损失加剧;③喷嘴的脉动能量主要集中在高频段,随着腔长的增大,喷嘴的固有频率减小,谐振向低频发展,使得脉动输出能量减小,因此自激振荡腔长是决定射流冲蚀效果好坏的主要因素之一。在相同条件下,随着腔长的增加,方形结构喷嘴的冲蚀深度和体积均大于圆形结构喷嘴,主要是因为前者的形状带有锐边的平面,减小了空气卷裹射流的能力,增强了射流内部的湍流波动,减慢了速度的衰减趋势,射流的冲击力相对较大。此外,当振荡腔长较大时,方形喷嘴的冲蚀效率缓慢降低,且对冲蚀口表面的损伤面积持续增加(增幅较小),原因不明,作者将对此做后续研究。

图6 冲蚀深度随腔长的变化

图7 冲蚀体积随腔长的变化

3.3 靶距对射流冲蚀效果的影响

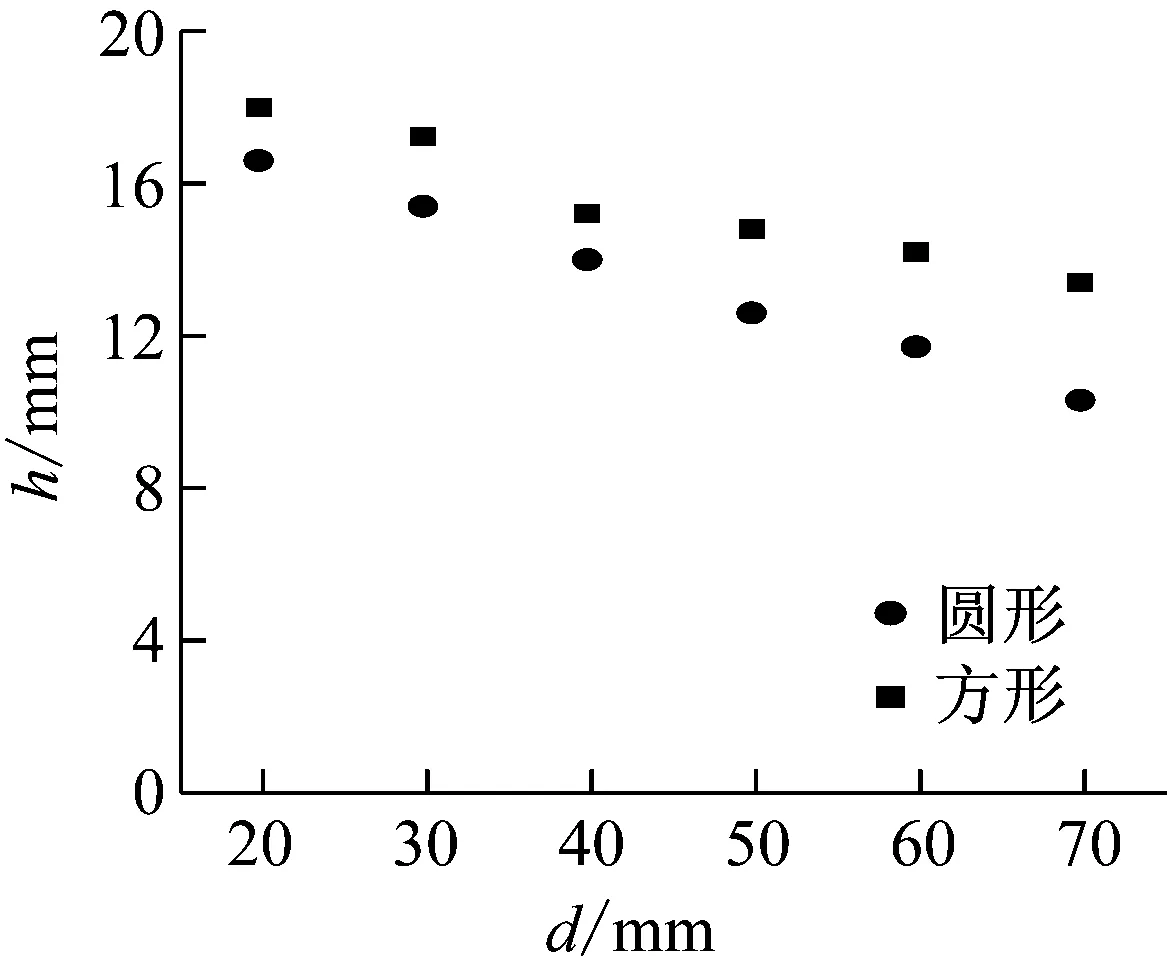

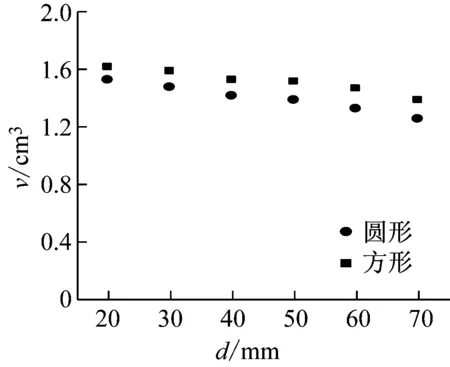

在泵压M=6.5 MPa,腔长L=4.5 mm,冲蚀时间t=40 s条件下,同等当量面积的方形和圆形结构喷嘴的冲蚀深度h和冲蚀体积V随靶距d变化规律如图8与图9所示。

图8 冲蚀深度随靶距的变化

图9 冲蚀体积随靶距的变化

由图8和图9可知,随靶距的增大,圆形喷嘴与方形喷嘴的冲蚀效果均缓慢降低,其中圆形喷嘴降幅较明显。在此实验条件下,靶距h=20 mm处冲蚀深度和冲蚀体积达到最大。因此通过对上述运行参数的分析,合理的匹配靶距可得到较好的冲蚀效果[15]。在靶距较小时,射流主要处于紊流状态,作用在砂砖试块上时,射流的冲蚀效果相对较好;当靶距较大时,射流在黏性力的作用下不断卷吸空气,空气与射流进行质量和能量的交换,加剧了射流能量的损耗,导致平均速度不断下降,从而降低射流的冲蚀效果。由图可知方形结构喷嘴的冲蚀深度和体积均大于圆形结构喷嘴,随着靶距增大,方形喷嘴的锐变效应凸显,减小了空气对脉冲射流的卷积能力,射流对靶件损伤面积较大且效果明显,同时由于射流内部湍流波动增强,速度的衰减趋势减缓,对靶件的冲击力相对较大。圆形喷嘴的射流扩散面积较大,但射流截面速度衰减很快,到达临界值后,射流边界的压力已无法有效冲蚀靶件。

在前期工作中,课题组实验研究了不同结构参数下同等当量面积圆形喷嘴与方形喷嘴腔内压力峰值的变化规律[16],研究表明同等当量面积的方形喷嘴腔内压力峰值大于圆形喷嘴,并且方形喷嘴的射流脉冲效果优于圆形喷嘴,这与本文分析结果相吻合。

3.4 圆形喷嘴与方形喷嘴冲蚀表面损伤对比

在泵压M=6.5 MPa,腔长L=4.5 mm,冲蚀时间t=40 s,靶距h=20 mm条件下,同等当量面积的方形喷嘴和圆形结构喷嘴冲蚀效果分别如图10所示。

(a) 方形(b) 圆形

图10 圆形喷嘴与方形喷嘴的冲蚀效果对比

Fig.10 The comparison of erosion effect between

square and circular nozzle

由图10可知,相同条件下,利用方形结构喷嘴冲蚀靶件,其冲蚀孔口面积与冲蚀深度均大于圆形结构喷嘴,后者冲蚀孔的外貌形状相对前者较规则。这是由于方形喷嘴的形状带有锐边的平面,减小了空气卷裹射流的能力,增强了射流内部的湍流波动,减慢了射流速度的衰减趋势,射流冲击力相对较大,冲击载荷能更有效的与目标本身缺陷发生相互作用[17]。圆形喷嘴的射流扩散范围较大,但是射流截面速度衰减较快,制约射流的冲蚀效果。同时,喷嘴截面形状直接决定着射流的断面形状,相对于圆形喷嘴,方形喷嘴截面惯性矩和抗弯模量均较小,因此出口射流刚性小、偏斜系数较大,在射流冲击载荷与偏斜共同作用下,方形喷口冲蚀范围明显增大。在实际工程应用中,对于大面积损伤冲蚀,可优先考虑采用方形喷嘴。

4 结 论

(1) 相同条件下方形喷嘴冲蚀效果优于圆形喷嘴,且相同靶距下前者对靶件冲蚀表面损伤面积大于后者,对于大范围损伤冲蚀,方形喷嘴具有独特优势。

(2) 圆形喷嘴与方形喷嘴的冲蚀深度与体积随时间变化趋势相似,在超过最佳冲蚀时间段后,方形喷嘴冲蚀深度的增幅小于圆形喷嘴,因此在泵压一定的情况下,对长时间冲蚀可优先考虑圆形喷嘴。

(3) 振荡腔腔长的变化对射流冲蚀深度影响显著,达到最佳腔长后,射流冲蚀深度随腔长增加降幅明显,圆形喷嘴所对应最佳腔长略小于方形喷嘴。相同腔长下,随靶距增加方形喷嘴与圆形喷嘴冲蚀性能均降低,前者降幅小于后者。