基于产品结构的航天器AIT过程多维数据管理系统

2018-08-27张立伟赵晶晶杨晓宁贺文兴

魏 鹏,张立伟,赵晶晶,杨晓宁,贺文兴

(北京卫星环境工程研究所,北京 100094)

0 引言

航天器研制的特点是需求多变、产品构成复杂、技术流程长、试验验证繁多、管理模式冗长[1],每个阶段都会产生大量不同维度的技术和管理数据。例如,航天器总装、集成与测试试验(Assembly,Integration and Test,AIT)过程中有工艺文件、执行记录、检验结果、测试数据、多媒体记录、计划数据、辅助资源数据等多种数据,这些数据随着产品研制过程不断累加、传递、归档,形成航天器AIT过程数据包。

AIT过程数据包对持续改进AIT技术流程、促进产品质量提升、提高管理精细化水平等各项工作意义重大,但在现阶段并未得到很好的收集、整理、分析和利用,其主要原因如下:

1)离散手工装配为主,产品状态多变

目前的航天器研制多处于小规模生产状态,技术文件因需求变更而频繁变更,从而造成总装过程中的重复工作增加,导致工艺设计与现场实施的数据频繁交互,并且产生了大量处于中间状态的非常规过程数据[2]。

2)产品研制周期长,数据存储方式不利于使用

航天器研制周期往往长达数年,研制过程中经常存在逆流程操作[3],而现有信息系统中记录的数据大都按照工作流程进行时序存储,仅仅满足了任务实施过程数据记录的需要,尚未实现与产品特征信息的关联存储。

3)多系统独立运行,存在信息孤岛

目前,总体设计与工艺设计数据已经实现了基于结构化数据的Teamcenter、Windchill等数据管理(Product Data Management, PDM)系统应用[4],但是对于专业测试与试验数据,仍通过非结构化的航天飞行器集成设计制造(Aerospace Vehicles Integrated Design and Manufacture, AVIDM)系统进行管理。多系统同时独立运行,因此存在信息孤岛,不利于将AIT过程数据作为整体统一开发使用。

4)数据分析挖掘不够,数据查询效率低

现有各业务系统的数据记录及存储功能仅满足了自身业务的需要,大量执行记录数据与产品状态统计表等数据间的关联程度不够,无法满足以产品为对象的数据快速查询和质量复查等快速检索需求,很难开展型号内的纵向数据比对和型号间的横向分析比对。

针对前2类问题,国内外对于AIT过程数据管理的思路通常是业务系统独立运行、系统间数据集成。如现场实施使用的制造执行系统(Manufacturing Execution System, MES)与工艺设计使用的计算机辅助工艺规划(Computer Aided Process Planning,CAPP)系统通过PDM系统进行信息集成,或直接在MES上增加工艺数据的信息管理功能[5],实现多系统数据间的动态反馈和共享。

早期,航天器总装中实现了基于统一的产品结构的CAPP、MES与AVIDM系统的集成[6]。但是,这种形式的数据集成仅仅采用了数据推送或读取的数据接口模式,当工艺状态发生变化、逆流程、跳序操作时,就会造成数据混乱,无法满足对数据包完整性、一致性以及正确性的要求。因此,后续又提出了工艺基线、设计基线以及装配实施数据3个层面的一致性要求,以保证过程数据在工艺状态发生变动情况下的联动性和完整性[7]。

针对后2类问题,主要的解决方案是构建数据仓库,基于数据抽取转换装载(Extract Transform Load, ETL)技术将不同系统、不同形式、不同结构的数据集成在一起进行重构,并支持结构化或专门查询、分析报告和决策制定,从而使离散数据形成相互关联的多维结构化数据模型。多维结构化数据模型又称为“数据立方体”或“数据魔方”,其数据通过维度和实际内容来确定,每个维度都有一个数据表,能够表达数据与维度的关系,最终实现多维度的数据查询、统计与分析[8]。

在数据集成过程中,一般通过使用企业服务总线(Enterprise Service Bus, ESB)进行整合,结合中间件、XML、Web服务等技术,在多系统间形成拓扑结构,使所有系统能够以单元的形式插入到ESB中进行整合和统一调度[9],从而解决多系统间接口差异、数据异构和同步不及时等问题[10]。

本文通过构建以产品实际过程数据为核心的多维数据模型,从产品结构、时间周期、阶段型号3个维度进行多种数据系统间的数据集成及重构,形成完整的结构化数据管理系统。并希望基于数据模型制定数据标准、提升数据质量,为挖掘数据价值提供参考,提升设计专业化水平和总装实施一致性。

1 数据内容及模型构建

目前AIT过程数据主要包括总装实施数据、专业测试数据、大型试验数据以及管理及资源数据等(如图1所示)均为在AIT研制过程中产生的实际操作、检验以及测试数据。

图1 AIT过程数据内容Fig.1 Contents of AIT process data

图1中的4大类数据相当繁杂,同时许多数据并无相互关联的逻辑关系,因此,需要改变现有以工作业务流程为驱动的数据存储方式,对各业务数据结构进行重组,以“产品结构”为索引,由“基于工艺流程”的时序存储转变为“基于产品结构”的数据存储方式。因此,本文通过构建多维数据模型,将数百种数据填入类似“魔方”的数据结构中,主要包括产品结构、时间周期、阶段型号等3个维度,如图2所示。

1)从产品结构维度上看,航天器产品通常包括整星(器)、舱段、舱板、设备(电缆/直属件/管路)4个层级,通过连续不断的装配活动,产品结构从零散的单机、部组件直到变成最终产品,结构数据、专业测试数据作为特定的产品属性,与相对应的产品关联。

图2 AIT过程多维模型构建Fig.2 Structure process of multidimensional data model

2)从时间周期维度上看,AIT过程历经了工艺设计—计划调度—操作执行—结果反馈4个阶段,过程数据在这4个阶段循环演变成具有时序的数据流。当发生状态变更,需要对工艺文件进行修改时,通过“现场问题处理单”等单据进入另一个具有时序的数据流,同时,每个研制阶段都可能会因技术状态调整而存在数个类似的数据流,不同的数据流反映了产品在不同时间的状态。

3)从阶段型号维度上看,型号会经历方案—初样—正样阶段,部分复杂型号还存在模样阶段,而部分批产装备型号则须经历方案—初样—试样—定型的研制阶段。批产型号或者共平台的型号,如XX-1、XX-2间也在此维度进行对比。

2 系统总体结构

本文依据多维数据模型以及数据管理系统技术,构建以航天器产品结构为目录索引,以现场生产状态(包括签署数据、测试数据、照片等)为输入,通过结构化存储形成层次清晰、数据关联的实做数据样机,能够在任意时间节点下真实反应产品结构中任意产品实际状态的AIT过程多维数据管理系统,其总体方案如图3所示。

图3 AIT过程多维数据管理系统总体方案Fig.3 Scheme of the multi-dimensional data management system for AIT process

AIT过程多维数据管理系统主要包括产品结构、数据传输、数据重构与关联3个系统性模块,以及实做样机、数据应用2个功能性模块,系统功能与组成如图4所示。

图4 AIT过程多维数据管理系统功能与组成Fig.4 Functions and compositions of the multi-dimensional data management system

产品结构模块用于建立完整的“产品结构骨架”;数据传输模块对现有的各业务信息系统数据进行收集和整理;数据重构与关联模块对数据进行重构,与“产品结构骨架”相关联,完成数据内容的填充;实做样机模块基于数据驱动,以表格或照片等形式对产品状态信息进行展示;数据应用模块主要对累积数据进行统计分析,以满足状态控制、质量复查、数据挖掘等需求。

3 系统详细设计

3.1 产品结构模块

基于总体三维模型输入,按整星、舱段、舱板、设备4个层级构建工艺样机形成产品结构。工艺样机由系统总体架构,总装设计模型、分系统设计模型及相关设计文件汇总至工艺,经整合处理后生成,构建流程如图5所示,产品结构如图6所示。

图5 基于产品结构的数据构建流程Fig.5 Data construction process based on product structure

图6 产品数据结构Fig.6 Structure of the product data structure

3.2 数据传输模块

AIT流程中存在着同一数据在多处记录的现象,这种数据冗余会带来“数据矛盾”,影响过程的可追溯性。因此,系统必须坚持统一数据源原则,保证全部数据从现有的数据系统传输或通过文件等录入。针对不同的信息系统设计不同的传输路径与接口,系统集成可以采用Webservice、ETL、中间表(或中间文件)同步等方式,确保数据传输完整。数据管理系统本身仅从其他数据系统传输数据,办公网外的数据通过物理介质导入相应信息系统后,再通过办公网内数据接口进行传输。系统间数据集成关系见图7。

图7 系统间数据集成关系Fig.7 Correlation of data integration for different systems

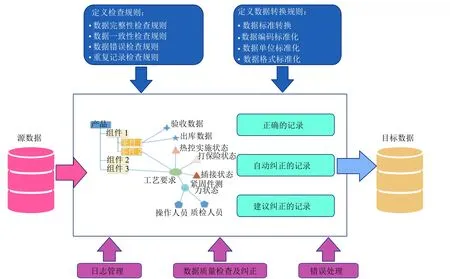

在对各异构系统的数据进行汇总之后,数据质量(即数据的完整性、一致性及规范性等)直接影响数据价值的发挥。因此,在传输过程中需对数据进行清洗(如图8所示),通过对各类数据制定标准和规范,并在系统中设置校验规则,实现对数据的检查,并自动进行纠正或者给出纠正建议。

图8 数据清洗流程Fig.8 Process of data cleaning

3.3 数据重构与关联模块

数据重构与关联模块对基于流程的数据进行重构,使之与“产品结构骨架”相关联,完成数据内容的填充,主要流程如图9所示。

图9 数据重构与关联流程Fig.9 Process of data restructuring and cross links

数据包展示系统中的数据是从各系统中集成而来的,为保证AIT过程数据的完整性和准确性,须对系统中的数据进行基线和版本管理,令各维度的数据的版本一致,避免出现由数据状态差异造成的查询错误。

总装实施及实做数据反馈以工艺文件为载体,记录相对完整的总装过程数据(状态、数据、签署记录等),通过MES接口回传数据,实现MES中总装生产信息(如设备安装状态、热控实施状态等)向系统的反馈。

多媒体记录三维工艺设计过程中,面对基于产品结构的多媒体数据管理需求,进行TC三维工艺设计系统(Team Center, TC)改造,在工艺文件中定义拍照要求,并与对应产品关联,生成结构化照片记录要求,具备MES实做状态照片记录向系统回传的能力。

对于非结构化的数据,提取其构成中的流程信息填入结构化的产品模板,并针对缺失信息进行人工补充和迭代,逐渐实现自动化的信息重构。

3.4 实做样机模块

实做样机模块实现对特定产品实做状态的关联查询,可展示在整个AIT流程中对特定产品(如设备、插头等)实施的所有操作的工作状态和结果、执行记录以及对应的多媒体记录等信息,实现技术状态的完整展示,并基于总装执行系统反馈的实际操作、检验签署数据,实时驱动模型的增减,实现“某一时间航天器真实状态”的展示功能[11]。系统示例如图10、图11所示。

图10 特定产品执行记录Fig.10 Executive logs of specific product

图11 特定产品实做照片Fig.11 Record of specific product

3.5 数据应用模块

数据应用模块主要用于基于模板表格的统计、汇总,含总装偏离数据等,以及自定义查询与数据挖掘。在数据库设计中参考Impala等大数据软件部署与管理工具[12],使结构化的AIT数据能够形成易于查询统计的数据内容,从而实现同一型号的纵向比对或不同型号间的横向比对。例如,能够快速调取查询某关键部件多次拆装操作中每次拆装的执行记录及现场照片等信息,并进行纵向比对;便捷地调取查询某批产卫星的同类型设备在不同型号中的安装状态和总装数据,并进行横向比对。

4 结束语

本文从数据模型构建、数据集成等方向出发,分析了AIT过程数据在产品结构、时间周期、阶段型号3个维度的演变过程,构建了多维数据模型,并开发基于产品结构的多维数据管理系统。系统改变了现有以工作业务流程为驱动的数据存储方式,对各业务数据结构进行重组,以“产品结构”为索引,由“基于工艺流程”的时序存储转变为“基于产品结构”的数据存储方式,提升过程数据信息查询效率。同时打通了数据“孤岛”,实现各业务数据系统间的无缝流转,为改进AIT研制过程提供有力支持。