铺管船托管架A字架结构分析

2018-08-25左亚东

左亚东 曾 湛

(中国船舶及海洋工程设计研究院 上海200011)

引 言

进入21世纪以来,海洋逐渐成为全球石油勘探的重要领域。据国外权威机构预测,未来世界油气总储量的44%将来自海洋[1]。海上油气田开采的油气除少数在海上直接装船外运外,多数通过管道传输至陆上加工。到目前为止,我国海洋石油、天然气开发中铺设的海底管道大多数采用铺管船进行铺设。[2]随着我国深海石油天然气资源的开发,亟需开发提升海底管道铺设的关键技术,设计建造出适用于深海海底管道铺设的设备[3-4]。

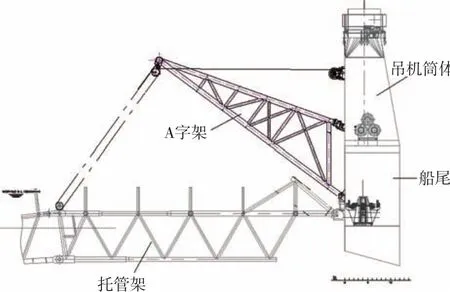

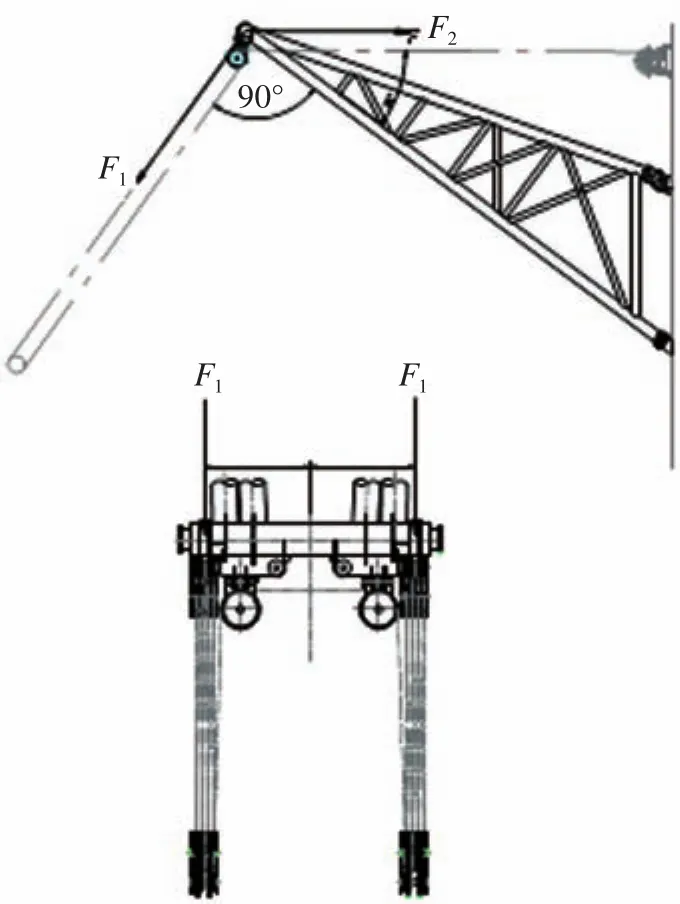

本文以一艘非自航铺管起重船为研究对象,此船铺设海底管线的最大作业水深为350 m,重点阐述A字架的结构校核分析方法及其设计要点。此船的船尾设一套固定式托管架,在管线从尾部下放时用于支承,以防止管线过度弯曲。A字架是支撑固定式托管架的重要构件,A字架顶部安装滑轮组,用以起吊和下放托管架,托管架铰接于船尾,依靠绞车通过A字架起吊或下放调整位置,用以调整铺管的入水曲率半径(详见图1)。在铺管作业时,A字架承载着托管架及管线的主要载荷,其结构安全至关重要。

图1 托管架A字架总布置图

本文旨在开发一种有限元分析方法,依据API RP 2A-WSD(2007) 第21版中的规定,对A字架结构在各类工况下进行强度校核和刚度分析[5-6],进而反馈和指导A字架的结构设计。本文借助挪威船级社开发的商用有限元软件SESAM GENIE V6.4-08下完成。

1 结构设计

1.1 主结构

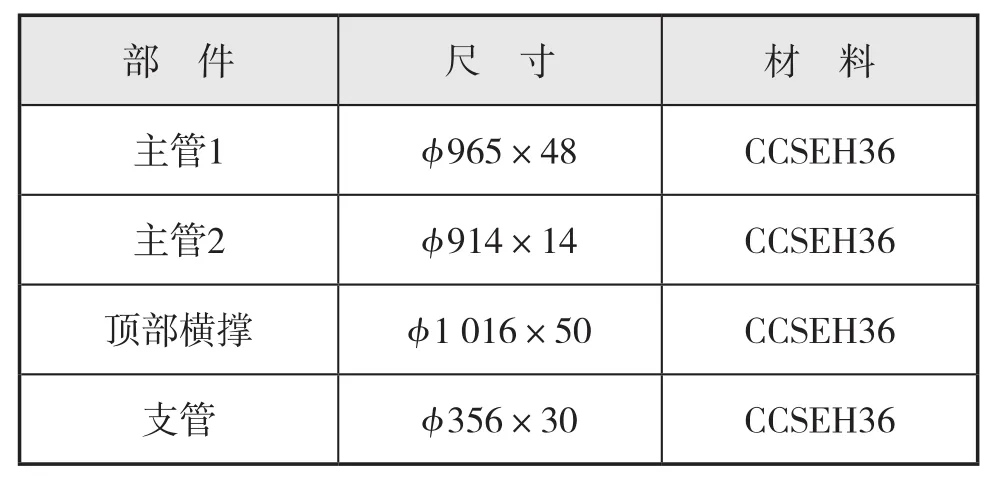

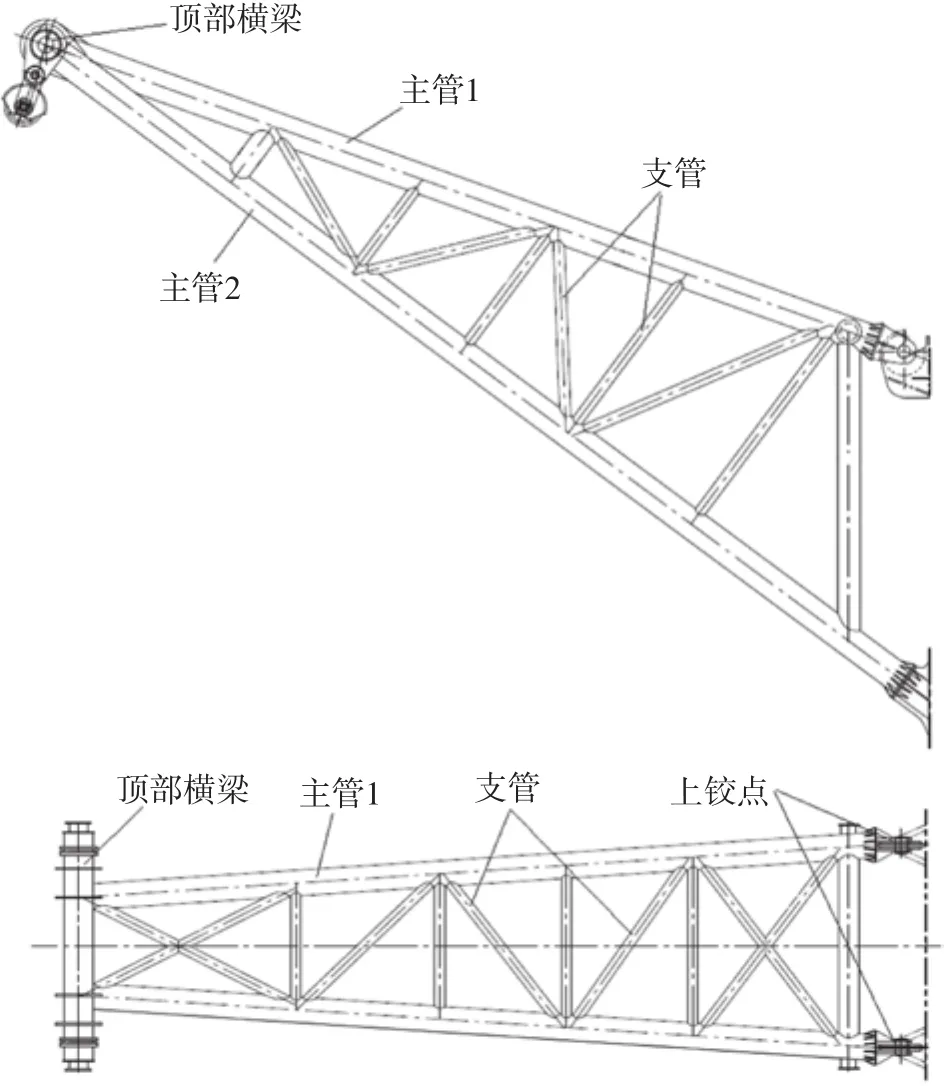

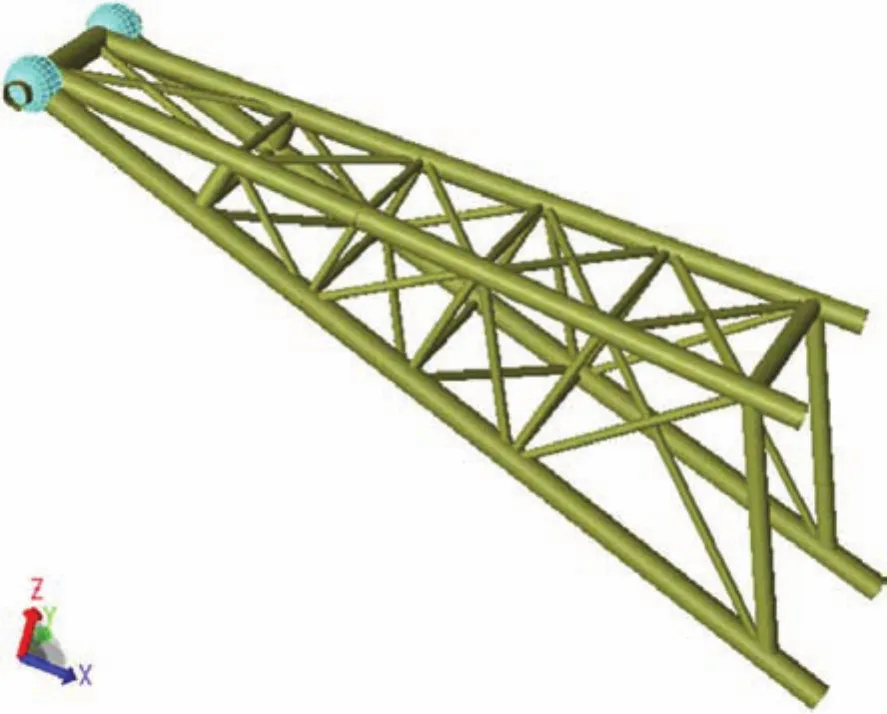

A字架主体采用桁架结构设计(详见图2),材料及尺寸详见表1。主管间采用356×30的支管连接,在局部应力较大之处的支管管径进行了调整,如首尾端横撑选取了711管径。A字架两端采用X型支管设计,中部支管采用K型设计,详见图2。

表1 A字架主要部件尺寸和材料

图2 A字架的正视图和俯视图

1.2 顶横梁

A字架横梁为连接滑轮组和4根桁架主管的桥梁,其主要作用为增加A字架的整体刚度和作为滑轮组、钢丝绳固定端的基座。滑轮组耳板采用双耳板套入横梁再坡口焊接,全焊透,管内设置环筋以加强;设置外部环筋用于布置钢丝绳死端,并进行局部加强;横梁两端布设安全绳系泊点。

1.3 铰 点

A字架的4根主管都与尾封板连接。为便于安装,上部采用绞点设计,下部采用法兰连接。尾封板上设置单耳板,主管上设置双耳板与之配对,通过销轴连接。

2 有限元结构校核分析

2.1 载荷分析

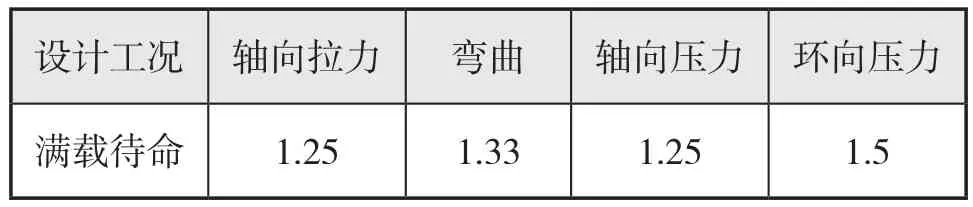

A字架总体强度校核参照API《RP 2A-WSD,2005》规范的强度校核进行。对于A字架管架结构,具体各应力的许用UC计算可详见该规范第3章;对于托管架的节点结构,具体各应力的许用UC计算可详见该规范第4章。具体校核计算中,折减系数Cm= 0.85,有效长度系数K= 1。表2列出了A字架总体强度校核的满载待命工况相应安全系数。

表2 满载待命工况安全系数

2.2 载荷分析

2.2.1 环境条件

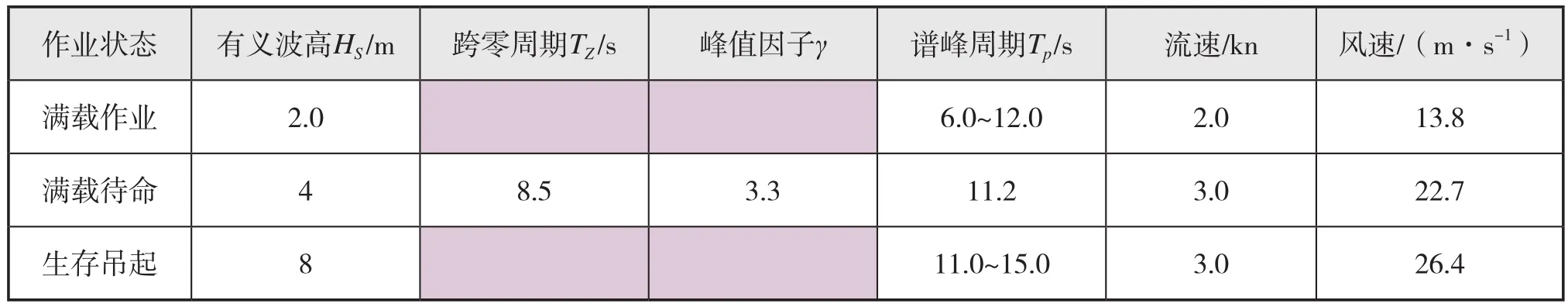

本船考虑3种不同环境条件,分别为铺管船满载作业、满载待命和生存吊起,见表3。

表3 铺管船设计环境条件

本船对托管架结构进行结构强度分析时,考虑3种不同环境条件下共计7个计算工况,其中满载作业和满载待命环境条件下同时考虑托管架对应的3种不同铺管状态。

托管架的3种铺管状态和生存吊起状态分别为:

铺管状态1 48寸63 m水深,托管架轴向与水平面夹角-9°(顺时针为正),吊索与水平轴夹角63°(顺时针为正)。

铺管状态2 24寸300 m水深,托管架轴向与水平面夹角-16°(顺时针为正),吊索与水平轴夹角68°(顺时针为正)。

铺管状态1 10寸350 m水深,托管架轴向与水平面夹角-19°(顺时针为正),吊索与水平轴夹角70°(顺时针为正)。

生存吊起状态 托管架吊起,托管架轴向与水平面夹角10°(顺时针为正),吊索与水平轴夹角44°(顺时针为正)。

作业工况和待命工况考虑5种不同浪向,分别为 0°、45°、90°、135°、180°;生存工况考虑 3 种不同浪向,分别为 150°、165°、180°。

满载待命相对于满载作业时环境条件更为恶劣。生存吊起作业时,托管架吊起,没有管线载荷。根据托管架在7个计算工况下的结构分析结果可知,满载待命工况为A字架分析的关键工况,满载待命工况下托管架结构计算分析得到的吊索拉力为本文A字架分析的载荷输入。

2.2.2 重力

根据模型中所有构件的材料和截面属性计算整个模型的总重以及重心,并考虑到结构中的焊接和构件偏差,计算得到合计重约为213 t。

在GeniE中,A字架外端部的滑轮组及加强肘板等附件的质量以集中质量点的方式加载在各自重心处。

2.2.3 运动惯性力

A字架由于船体运动产生的惯性力,借助Z2013-28《非自航起重铺管船耐波性和拖航稳定性模型试验报告》中,A字架铰点处(5号点位置)在满载待命工况时单位有义波高下的不规则波加速度预报值(见下页表4)计算得到。

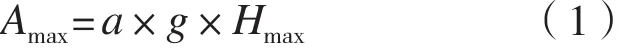

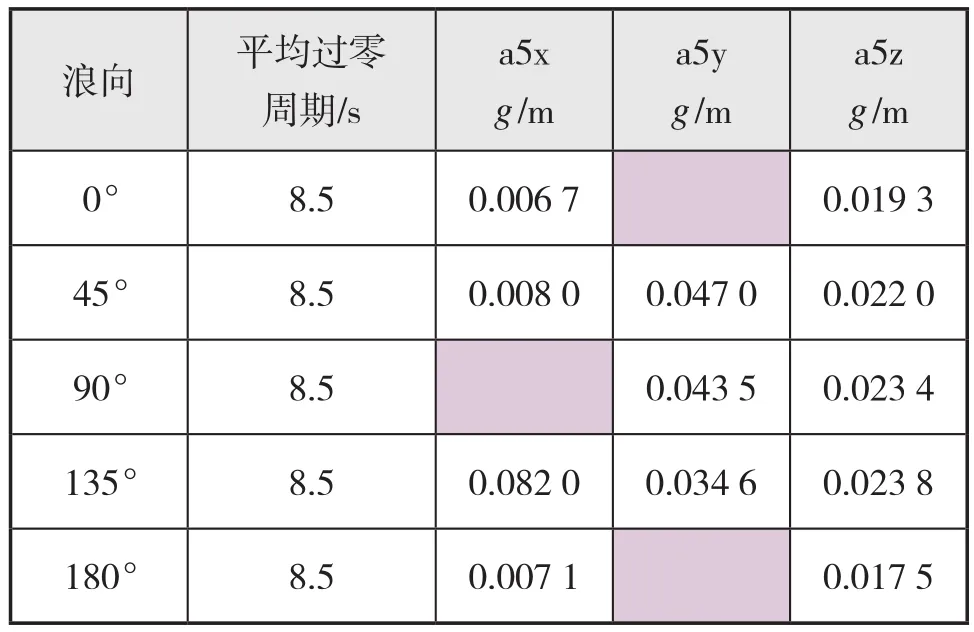

表4中的试验数据为单位有义波高下的无因次运动加速度预报值,A字架由于船体运动而产生的惯性加速度见式(1):

式中:a为试验得到的单位有义波高下的无因次运动加速度预报值;Hmax为相应工况下的最大波高。

表4 满载待命单位有义波高下无因次运动加速度预报值

式中:HS为有义波高。

铺管待命状态的惯性加速度,跨零周期为8.5 s,模型试验报告中选取跨零周期为8.5 s的无因次加速度预报值,具体惯性加速度计算值见表5。

2.2.4 吊索拉力

A字架两个外端分别承受来由两端动滑轮组传递而来的沿钢丝绳方向的托管架拉力和两端绞车的沿钢丝绳方向的拉力,吊索的工作原理见图3。由托管架的结构计算分析确定的吊索力受力情况如表6所示。

最大吊索力合力为满载待命工况下的铺管状态1,为4 487.7 kN。图3中,两端两组动滑轮对A字架的拉力可以等效为两个集中力,等效力作用点如图4中所示(F1为吊索力合力,F2为绞车拉力)。

2.2.5 载荷组合

A字架总体强度校核,各工况计算所包括的载荷有重力、运动惯性力和吊索拉力,其中运动惯性力和吊索拉力均按最危险的满载待命工况考虑,且考虑 5种不同浪向,分别为 0°、45°、90°、135°、180°。

2.3 结构分析模型

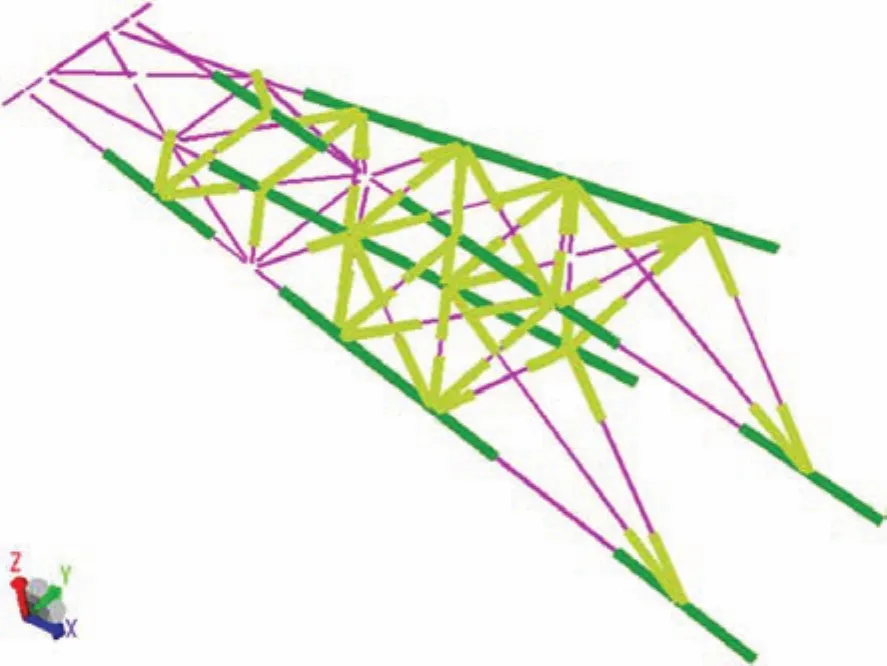

A字架是典型的桁架式结构,本文应用SESAM GENIE软件进行结构分析计算,分别得到A字架上下铰点在各浪向下的支点反力;并依照API RP 2A-WSD校核了A字架杆件的结构强度和各节点处的冲剪强度。A字架有限元模型如图5所示。

图5 A字架有限元模型示意图

有限元模型的总体坐标系采用右手笛卡尔坐标系:

(1)X方向为沿上弦杆平面,指向船首;

(2)Y方向为船宽方向,自中纵剖面指向左舷;

(3)Z方向为垂直上弦杆平面向上。

结构模型中采用N、mm的国际单位制。

在GENIE中建立的有限元模型参见图5,进行结构强度校核的CAPACITY模型如图6所示。

图6 GENIE中的CAPACITY模型

3 计算结果分析

3.1 铰点力结果

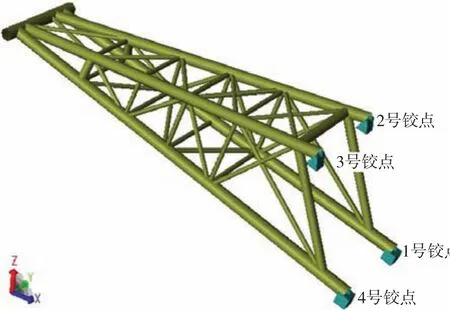

4个铰点的编号如图7所示。

图7 铰点编号示意图

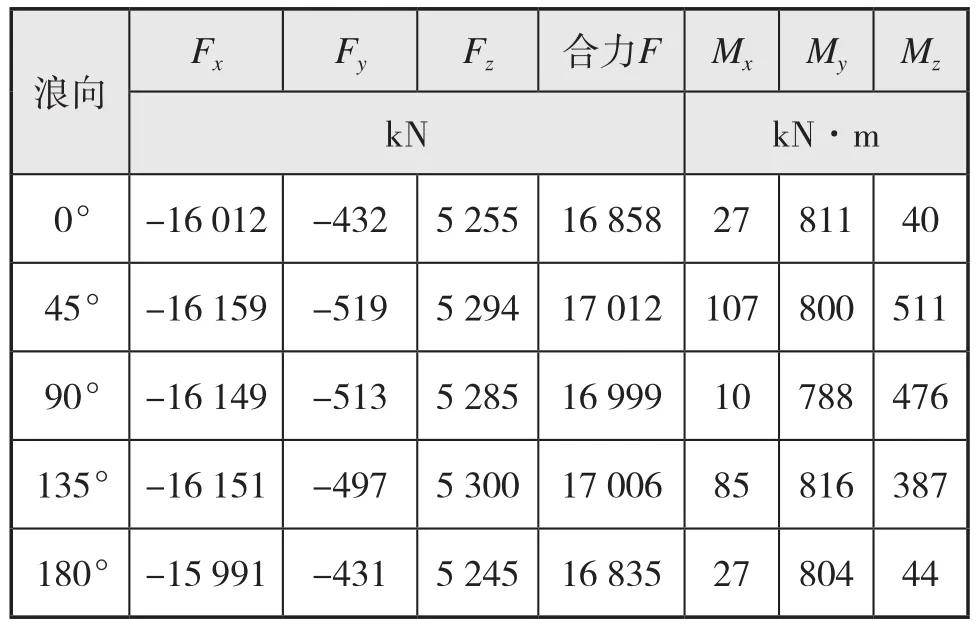

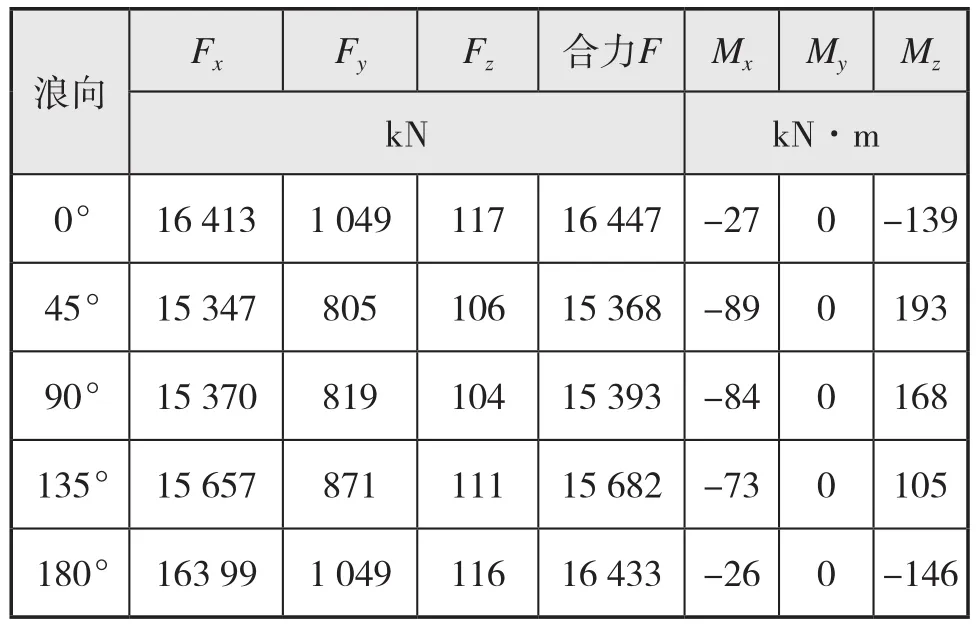

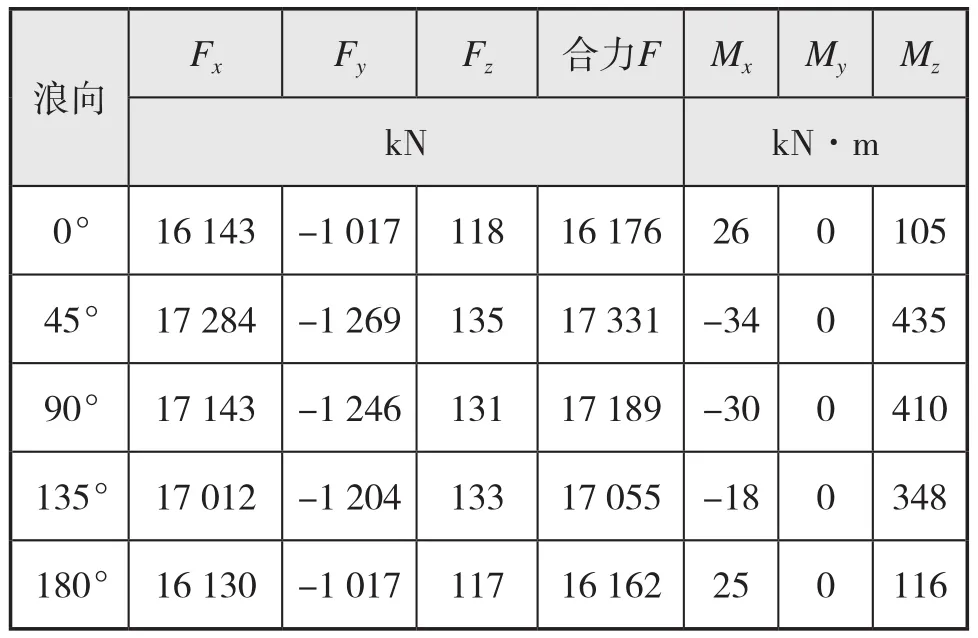

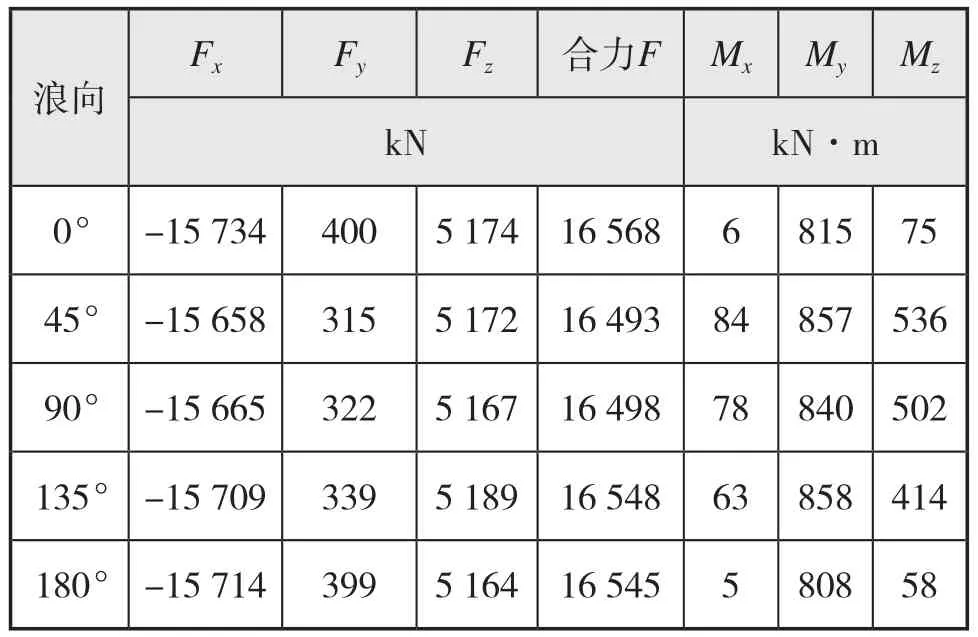

满载待命环境工况,不同浪向下各铰点的支反力结果如表7-表10所示。

表7 船尾1号铰点处支反力结果

表8 船尾2号铰点处支反力结果

表9 船尾3号铰点处支反力结果

表10 船尾4号铰点处支反力结果

3.2 杆件受力结果

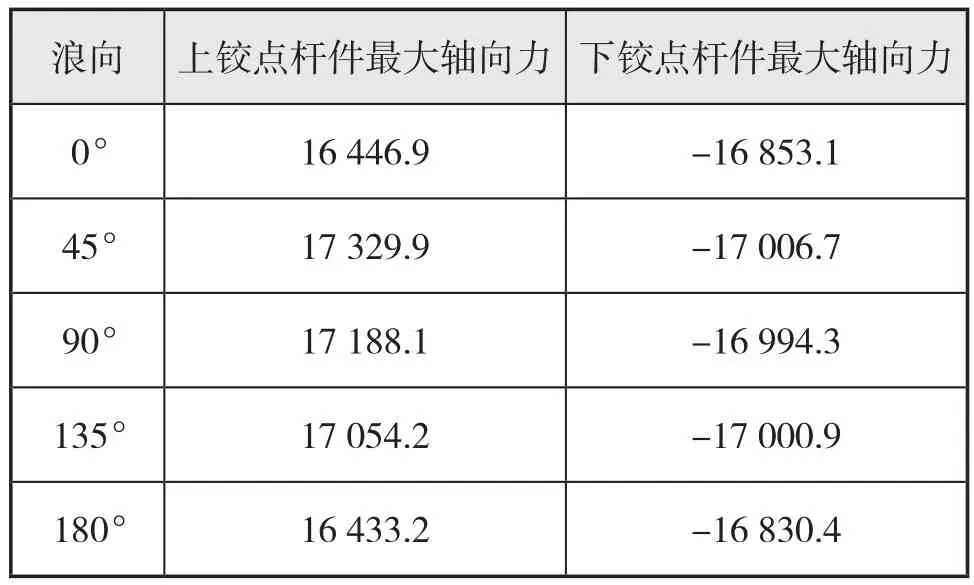

满载待命环境工况,不同浪向下,各铰点处杆件力结果如表11所示。

表11 不同浪向下A字架铰点区域杆件轴向力结果kN

由表11可知,在45°浪向下,A字架杆件受力最大。

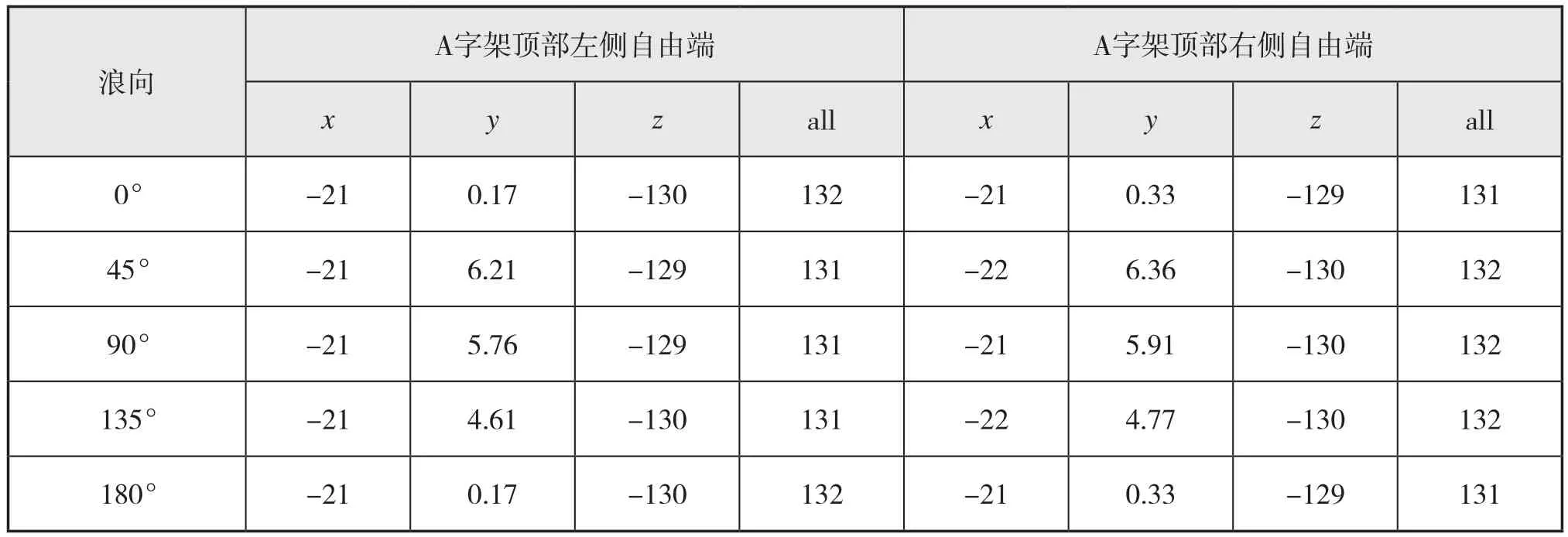

3.3 变形结果

满载待命环境工况,不同浪向下的A字架变形结果如表12所示。

表12 满载待命工况各浪向A字架自由端变形结果mm

由表12中的变形结果可知,在满载待命工况下,45°浪向时,A字架顶部自由端变形最大,左右两端合成总位移分别为131 mm和132 mm。A字架总长34 460 mm,A字架顶端最大相对位移为132/34 460 = 0.38%。满足CCS船舶与海上设施起重设备规范上的刚度要求。

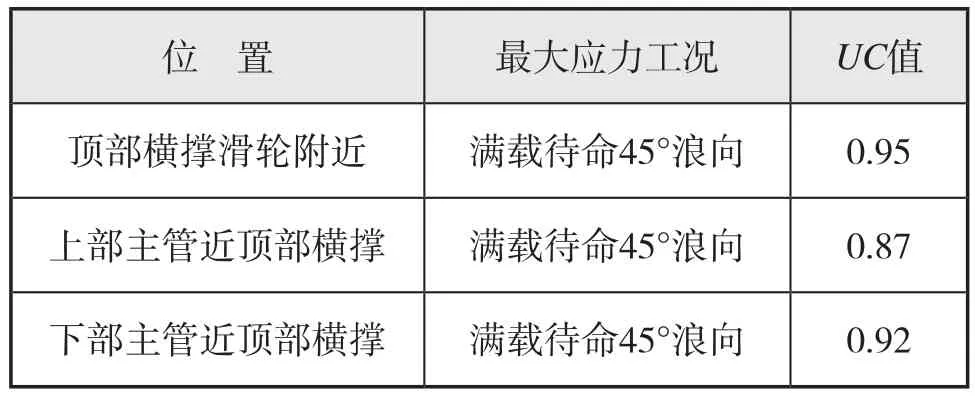

3.4 杆件名义应力规范校核

SESAM GENIE中可以对结构计算结果在软件中直接按照规范进行校核,本文中的A字架结构是依照API RP 2A-WSD进行校核。经计算,A字架的最大应力出现在满载待命工况下45°浪向时。

各杆件名义应力规范校核结果见表13。

表13 各杆件名义应力规范校核结果

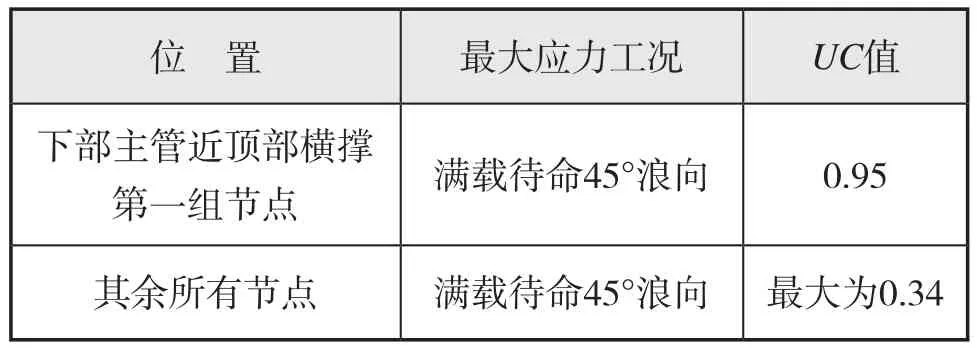

3.5 各节点冲剪强度规范校核

各节点冲剪强度规范校核结果见表14。

表14 各节点冲剪强度规范校核结果

4 结 论

A字架的设计及受力分析对于铺管船而言至关重要,A字架的结构安全可靠性直接关系到托管架在铺管作业时的安全性。需要对A字架在各种工况下所受的复杂环境载荷进行深入研究,才能为A字架结构分析提供准确的理论依据。

A字架的设计需要对A字架在环境载荷作用下进行结构计算分析,根据结构名义应力规范校核、各节点冲剪强度规范校核以及位移变形的结果反馈,来指导A字架的结构设计,最终才能设计出结构安全可靠、质量轻、应力分布合理的A字架结构。

本文以某深水铺管船的A字架为研究对象,对A字架进行了合理的结构优化设计,并建立有限元模型分析满载待命环境条件下不同浪向A字架的受力情况,主要研究成果如下:

(1)详细提出了一种A字架的结构有限元分析方法(包括A字架的载荷分析、有限元模型建立、边界条件、校核标准和结果分析),其中载荷分析最为关键;本文全面给出了需要考虑的载荷种类和载荷的组合工况。

(2)通过SESAM有限元软件对A字架进行有限元结果分析,根据计算校核结果及变形位移的反馈,指导A字架的结构设计,并以此得到结构合理、质量优化、安全可靠的A字架结构,取得了良好的效果。