重型载货汽车双电机刮水器系统设计

2018-08-25张晓东赵文杰董建奇卜军军

李 静,张晓东,赵文杰,董建奇,卜军军

(北奔重汽(北京)汽车研发有限公司,北京 102308)

1 双电机刮水器系统的优势

双电机刮水器系统装配在某重型载货汽车上,采用双电机分别独立驱动刮臂的结构型式,能够保证在一个雨刮系统被破坏掉的同时,另一个雨刮系统能够正常工作,并且节省连杆机构的安装、布置空间,顺利完成刮刷风窗玻璃外表面上(如雨水、霜雪和灰尘等)的物质、清晰驾驶员视野的功能[1]。双电机刮水器系统主要部件分别为:刮臂、刮片、刮水电机。由于采用了双电机独立驱动,而且单个电机的功率和体积变小了,每个电机带动一套刮臂刮片转动,使得结构紧凑、便于布置。

2 双电机的刮水器系统的安装

2.1 安装位置

采用双电机、上刮方式,电机固定在玻璃上方。驾驶员侧和副驾驶员侧刮水器相对独立工作,具有方便维修、节约车内空间的特点。如图1所示,此系统在前挡风玻璃左右两侧各设置一个相对独立的刮水电机及刮臂刮片,取消了传统的刮水系统机械连杆结构,节省车内空间、减小机械噪声,同时两侧刮水系统独立工作,使系统运行比传统刮水系统更加平稳可靠。

2.2 噪声要求

1) 刮水器工作时,不应发出异常声音。

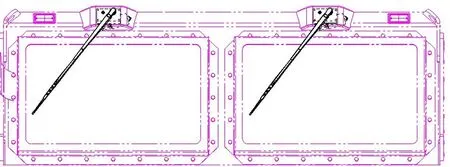

2) 刮水电机在空载运转时,其A计权声级功率级声限值符合表1的规定。

图1 双电机刮水器的安装

表1 A计权声级功率级声限值

2.3 初始位置

刮水器安装初始位置调整:初次安装刮臂时,刮臂与电机输出轴的装配,固定螺母不要拧死,保证刮片距离玻璃左侧边框留有30mm的间隙 ,接通雨刮开关,观察刮片是否与玻璃边框干涉,若不干涉,刮臂正常工作,再把固定螺母拧死 。

2.4 频率、工作模式

刮水器有两种刮刷频率供驾驶员选择,由组合手柄开关通过车身控制器(BCM)进行控制,要求其中一种频率必须大于45次/min,另一种频率必须大于20次/min。高频与低频之差必须大于10次/min。

1)刮刷频率:指刮水器在正常工作状态下,每分钟内的刮刷循环次数。

2)刮水器电机采用3挡工作模式:高速、低速、间歇。其中①高速频率:大于45次/min;②低速频率:大于20次/min;③间歇:当IGN处于ON挡,前雨刮开关打到间歇挡,则前雨刮低速输出。

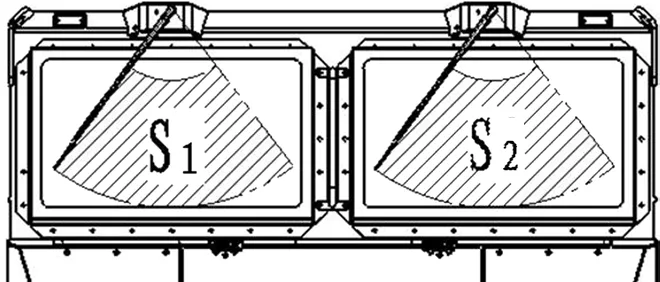

3 刮刷视野的确定

实际挂刷区域是指风窗玻璃表面被刮片刮到的区域。实际挂刷区域和挂刷角度和刮片长度有关,刮水器工作时,刮臂绕转轴端点作空间转动,刮片紧贴在风窗玻璃表面上随刮臂一起左右摆动,刮片两端点沿风窗玻璃表面的运动轨迹形成的面积,被认为是实际挂刷区域[2]。如图2所示,经计算,刮水器的实际刮刷面积满足GJB1473—1992《军用汽车安全性要求》中视野的刮刷面积不得小于1 800 cm2的需求。

图2 刮水器刮刷面积

依据扇形面积公式:S=(nπr2)/360,刮臂的刮刷角度n为70°,刮片长度r为450 mm;代入公式可以计算出:S1=S2=[70 ×3.14 ×452]/360=1 236 cm2;S1=副驾驶员侧玻璃刮刷面积;S2=驾驶员侧玻璃刮刷面积。

由计算得出扇环面积:S=S1+S2=2 472 cm2,满足GJB1473—1992《军用汽车安全性要求》中的要求。

4 刮刷区域

4.1 法规中关于刮刷区域的规定

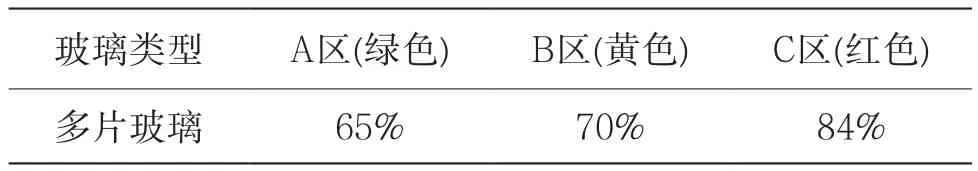

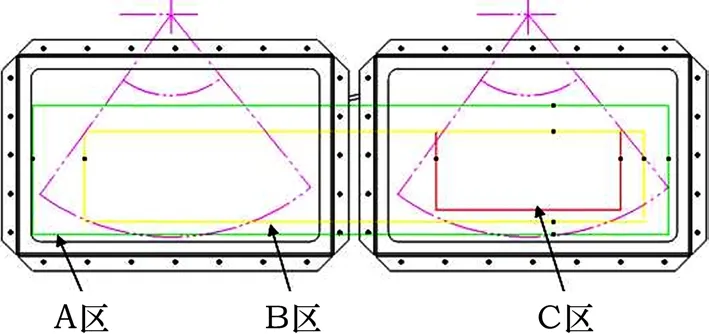

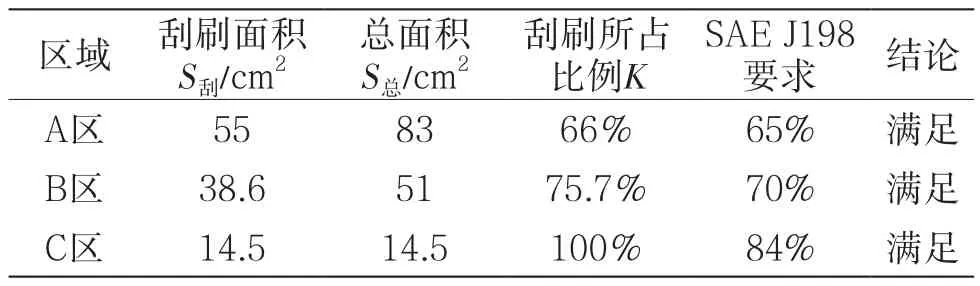

SAE J198《Windshield Wiper Systems-Trucks,Buses Multipurpose Vehicles》中对重型载货汽车多片玻璃的刮刷区域的定义及要求,根据车身给出的区域示意图如图3所示,对比结果见表2。

表2 SAE J198中A、B、C区刮刷比例要求

4.2 实际刮刷区域检查

通过测量和计算,计算出实际刮刷面积和占各区域总面积的百分比,刮刷比例:K=S刮/S总。 A区、B区、C区中实际刮刷的面积,通过CAXA软件测量分别为55 cm2、38.6 cm2、14.5 cm2,代入上述公式分别得出:KA=55/83=66%;KB=38.6/51=75.7%;KC=14.5/14.5=100%。检查结果统计见表3。

图3 A、B、C区域示意图

表3 刮刷范围检查表

5 刮水器电机的控制原理

5.1 刮水器电机的功能及工作原理

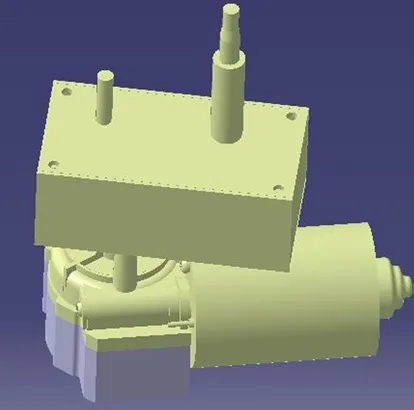

电机额定功率为30 W,输出轴先逆时针后顺时针来回摆动,电机外形如图4所示。具有低速、高速及间歇刮刷、自动复位功能。2个电机通过车身控制器(BCM)进行同步控制,刮水器关闭时,刮片应自动返回初始位置。

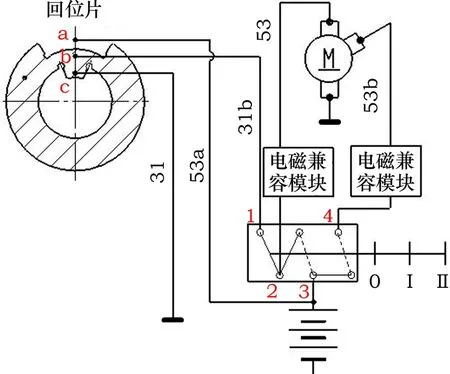

电机电路如图5所示,图中53a是BCM给电机的复位电,31b为给BCM反馈的复位信号, 31为搭铁,当b、c点接通的时候,由b点给BCM反馈复位信号,则BCM通过a点给电机复位电。

图4 刮水器电机的外形

图5 刮水器电机电路图

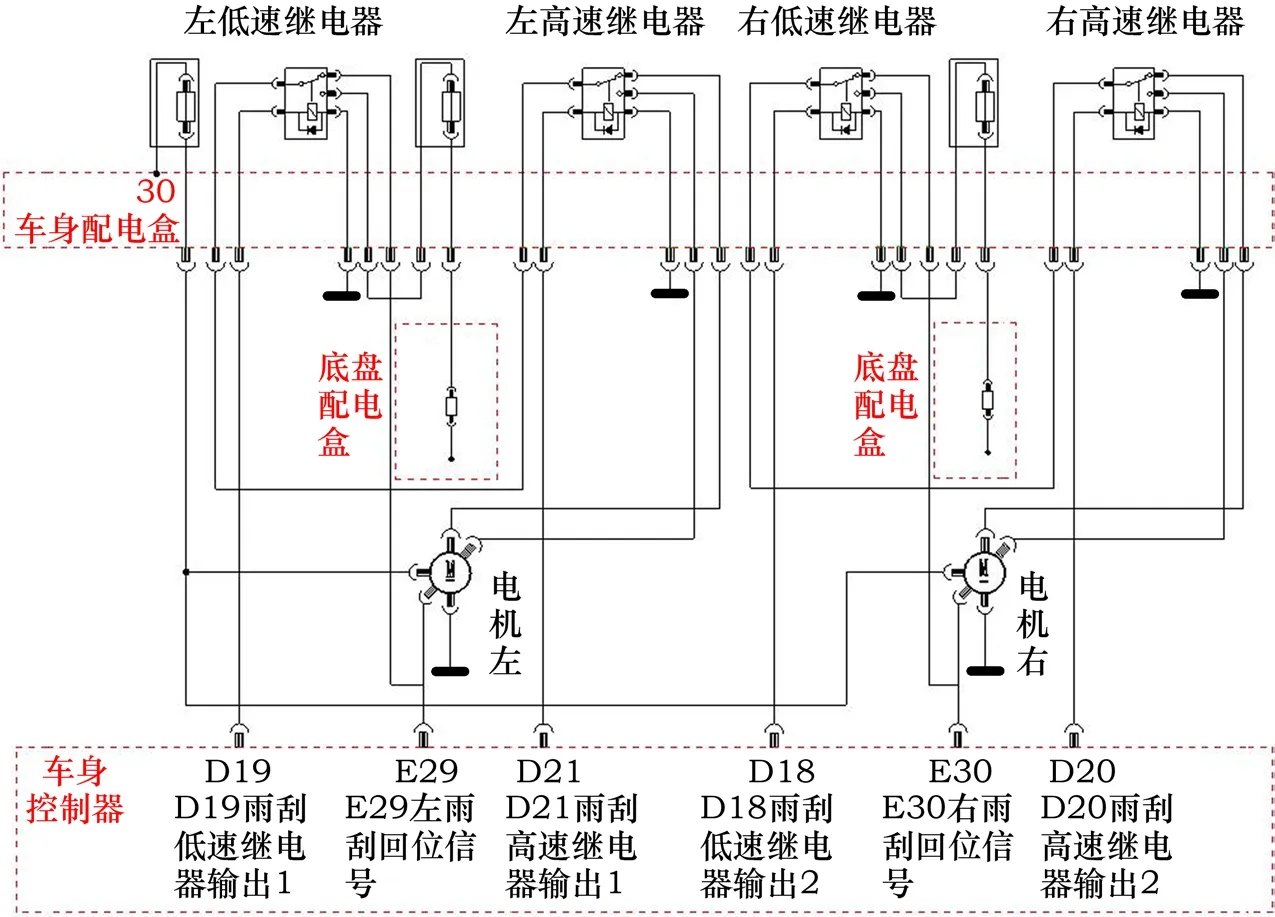

5.2 刮水器电机的控制原理

刮水器电机的控制原理如图6所示。当车身控制器检测到回位信号为低电平后(表示已回到起始位置),低速输出停止,计时间隔3 s后,再低速输出。当BCM检测到回位信号为低电平后(表示已回到起始位置),低速输出停止,计时间隔3 s后,再低速输出。如此反复。

图6 刮水器电机的控制原理图

6 刮臂和刮片

刮片是指用于有效刮净汽车风窗玻璃外表面的部件,能承受刮臂的压紧力,并有一个适于安装和固定胶条的支架。分平刮和曲刮2种结构型式。刮片胶条(以下简称胶条)是指刮水器上与风窗玻璃外表面相接触的弹性零件。

刮水器刮臂是指刮水器上连接刮片和刮水器轴的部件。

刮臂材料使用GB-700碳素钢结构, Q235A (屈服强度为235MPa的碳素钢),胶条邵式硬度60±5,拉断强度≥15MPa,拉断伸长率300%~600%[3];刮臂和刮片如图7所示:刮片长度采用450 mm,刮臂刮片总长为708 mm±3 mm。

图7 刮臂和刮片

7 电磁兼容措施

7.1 电磁兼容滤波模块

每个刮水器电机上增加2个电磁兼容滤波模块,2个电磁兼容模块分别连接在电机的高速端和低速端各一个,即一个电机配备2个模块,如图5所示。这样电机在安全裕度、静电放电等方面可以满足GJB151A、GB/T 19951、GJB1389A要求。

7.2 刮水器电机线束

电机甩出的线束长度要控制在100 mm以内,且采用金属屏蔽导线,大大减小因线束传导引起的电磁兼容影响。

7.3 电磁兼容试验

刮水器随整车进行电磁兼容试验,试验指标均满足7.1条设计要求。

8 六性设计

1)可靠性设计。电机采用先进的一次成型工艺,使转子的精度和速度大大提高,电机工作平稳性非常好,降低电机噪声;电机壳体拉伸成型,材料更厚,增加电机导磁,减少电机发热。具有过热保护抗干扰装置,保证了电机的可靠性。

2)安全性设计。电机自身过热保护;电磁兼容满足GJB151B—2013《军用设备和分系统电磁发射和敏感度要求》;整个线路中有搭铁保护。

3)测试性设计。 刮水器的挂刷角度可以在玻璃上直接测量;电机的各项参数可以直接在专用的检测设备上显示。

4)维修性设计。刮片与刮臂连接采用挂钩反卡式,刮片损坏时,易于更换。

5)保障性设计。电机安装在驾驶室顶部顶衬内部,避免接触雨水飞溅影响性能。

6)环境适应性设计。①温度适应性设计,电机采用进口无氧铜,绝缘层耐180℃高温,内置温控开关,适应温度-41~80℃;②抗冲击性设计,转子采用轴向前后固定定位,比老式钢珠拧紧定位稳定性好,没有前后串动,防止外部振动时转子移位;③防腐防潮设计,电机外壳采用喷涂工艺,防腐性能较好,转子也是高温漆包线,并经过烘烤,电机发热也不会产生水分,全面防潮。

9 结论

综上所述,双电机刮水器系统具备节省空间、安装拆卸方便、各自工作独立、刮刷视野良好等特点,同时配备电磁兼容模块以解决电磁兼容的问题。采用了车身控制器(BCM)对刮水器系统进行控制,实现了低速、高速、间歇、复位的功能,同时BCM通过报文的形式将刮水器系统各模块工作状态发送至仪表显示。刮水器系统装车后,整车进行了约4万公里的道路测试验证后,刮水器工作良好无异响,噪声等性能参数明显优于标准要求数据。