纯电动汽车如何实现更低的能量消耗

2018-08-25李岩

李 岩

(长城汽车股份有限公司 河北省汽车工程技术研究中心,河北 保定 071000)

2017年9月28日,国家工信部联合财政部、商务部、海关总署、质检总局发布了《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》,该政策明确了新能源汽车实施NEV积分管理。对于纯电动车型, 除续驶里程越长可享受的NEV积分越高(上限为5分)之外,还明确了纯电动乘用车工况条件下百公里电耗满足条件二(m≤1000时,Y≤0.0098×m+0.35;1000<m≤1600时,Y≤0.0084×m+1.75;m>1600时,Y≤0.0035×m+9.59)将按照1.2倍计算积分。2017年11月14日,财政部、工信部、发改委、科技部提出了对于纯电动汽车新的补贴政策调整方向,其中电耗作为补贴系数存在,如满足规定的条件二(m≤1000时,Y≤0.0091×m+0.325;1000<m≤1600时, Y≤0.0078×m+1.625;m>1600时,Y≤0.00325×m+8.905)将按照1.1倍计算补贴金额。

综上,纯电动车型的电耗直接影响所获得的补贴金额以及可享受的NEV积分,同样电耗也将作为限制门槛来评估产品是否可以上公告和享受补贴。所以,如何让纯电动乘用车实现更低的电耗,对于所有车企至关重要。

1 电耗定义及影响因素

依据标准GB/T 18386—2017《电动汽车 能量消耗率和续驶里程试验方法》定义,综合工况(NEDC)续驶里程测试结束后,对车辆进行充电,从电网获取的能量除以试验过程中的续驶里程即为电耗:

式中:C——能量消耗率(电耗);E——充电期间来自电网的能量,kWh;D——试验期间行驶的总距离即续驶里程,km。

通常按单位百公里电耗进行评价,很多人在计算电耗时往往存在用“电池包的电量除以续驶里程”的概念性错误,因为电网的电量并不等于电池包的电量。

从公式(1)可以看出,降低电耗的措施:①减少电网的充电电量;②增大试验续驶里程。

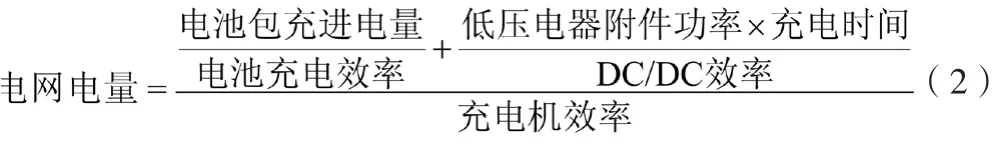

1.1 电网电量影响因素

如图1所示,电网的能量由电表记录得到。能量首先经过充电桩进入充电机,充电机进行整流经过配电箱,大部分能量进入电池包为其充电,同时还有一部分能量经过DC/DC将高压转化为12 V低压为充电期间仍需工作的负载供电,包括水泵、风扇、仪表以及其他处于唤醒的控制器。所以在整个环节中,除了为电池包充电之外,还包括充电桩自身耗电,充电机、电池包和DC/DC能量转化过程中的效率损失,低压负载消耗。公式如下:

图1 充电能量流

影响电网电量的因素包括:电池包充进电量,电池包充电效率,低压电器件功率(充电期间),充电时间,DC/DC效率,充电机效率。

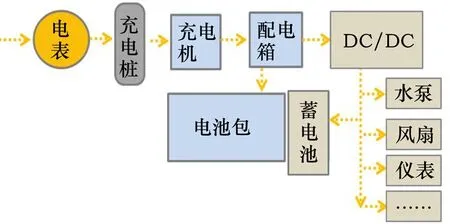

1.2 续驶里程影响因素

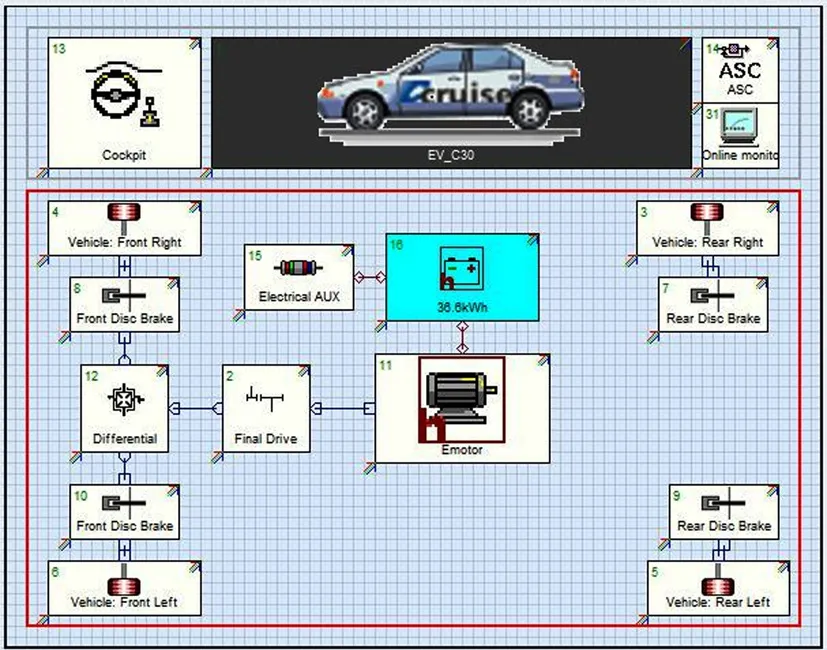

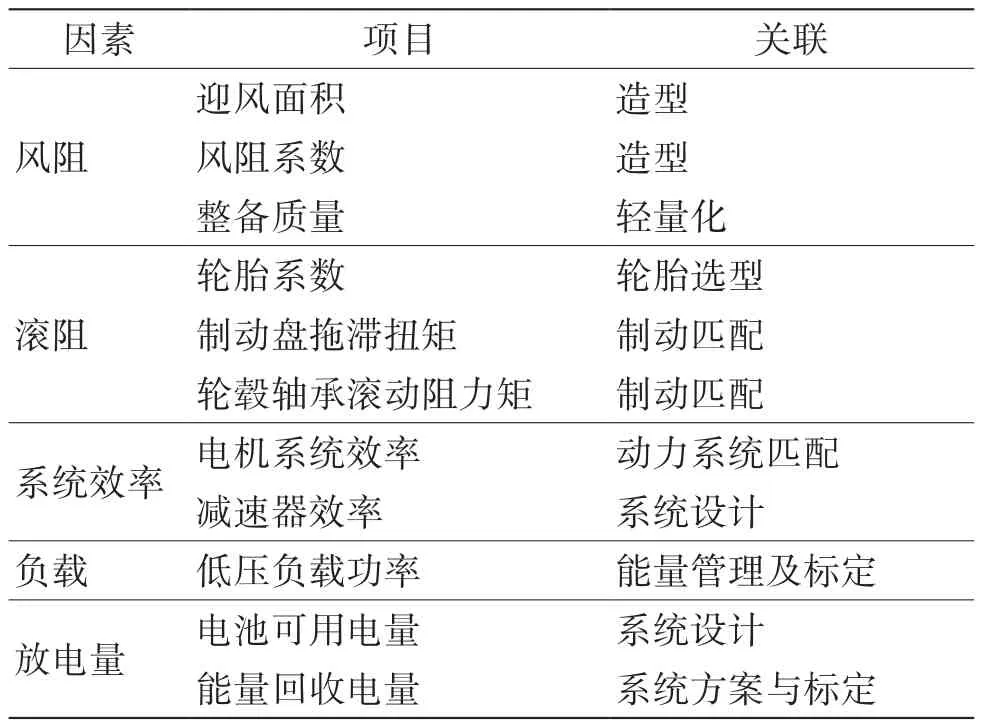

纯电动车辆唯一的能量来源于电池,而整车在行驶过程中,能量的分布包括克服整车阻力、驱动效率损失及低压负载,如图2所示。如获得更长的续驶里程就要求更多的能量用于驱动,基于汽车理论计算和Cruise经济性仿真模型如图3所示。识别出续驶里程的影响因素见表1。

图2 行驶能量流

图3 Cruise仿真模型

表1 续驶里程影响因素

2 电耗改善措施分析

基于上述分析,识别出影响电网电量因素6个、影响续驶里程因素11个,其中电池可用电量对于电耗具有双向影响,减小电量可以降低电网电量,但同时能量减少,续驶里程变短,所以本文对电耗的改善分析是基于电池包一定的条件下进行。

2.1 降低电网电量

2.1.1 提高充电机效率

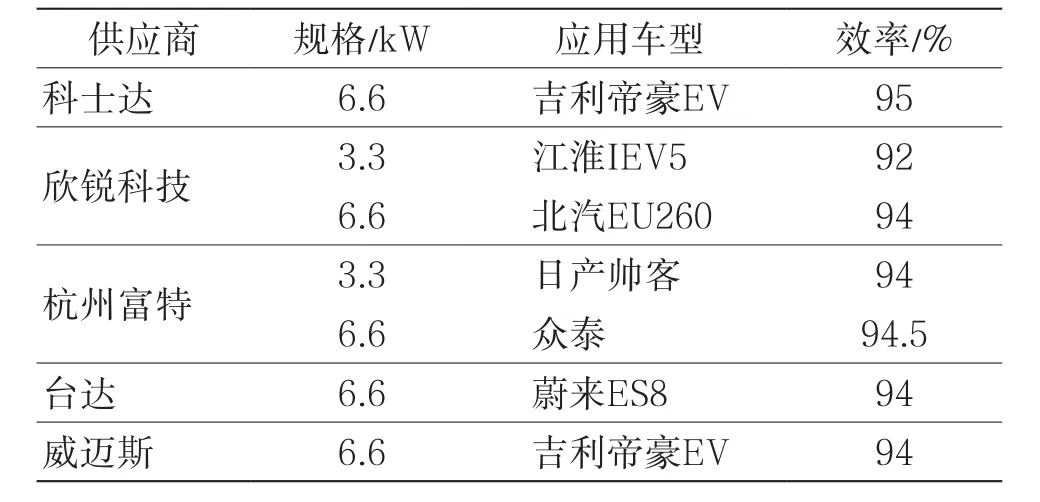

充电机产品通常由供应商来设计、开发,主机厂选型、匹配,我们调研充电机参数信息见表2。

表2 纯电动充电机产品信息

通过对目前市场上几款纯电动车型进行测试,充电机在满载运行下,老款产品平均效率为92%~93%,新产品平均效率提升至94%~95%,也就表明这个环节由于产品本身的工作原理存在5%~6%的能量损失。充电机供应商进一步提升充电机的效率主要举措:①半导体器件采用碳化硅MOS或IGBT;②采用LLC谐振拓扑;③冷却系统为双面散热或立体散热。

作为整车厂要实现更低的电耗,在充电机的选型过程中,除了考虑成本,充电效率是一个很关键的指标。

2.1.2 减少低压负载能耗

低压负载能耗由3部分组成,公式如下:

式中:Q——低压负载能耗;P——充电期间低压电器件功率;t——充电时间;η——DC/DC转化效率。

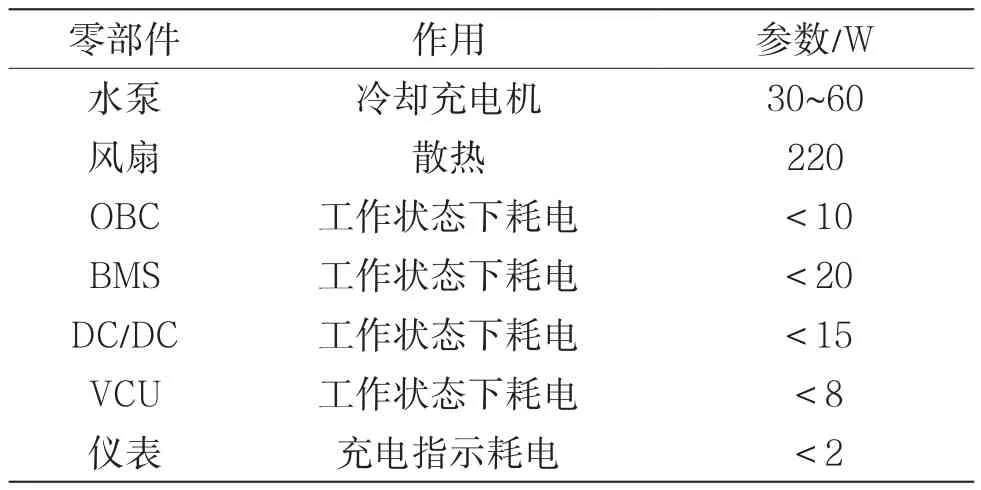

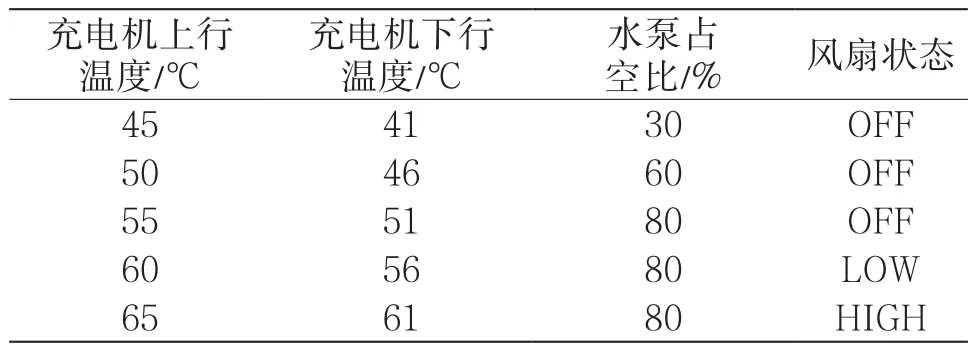

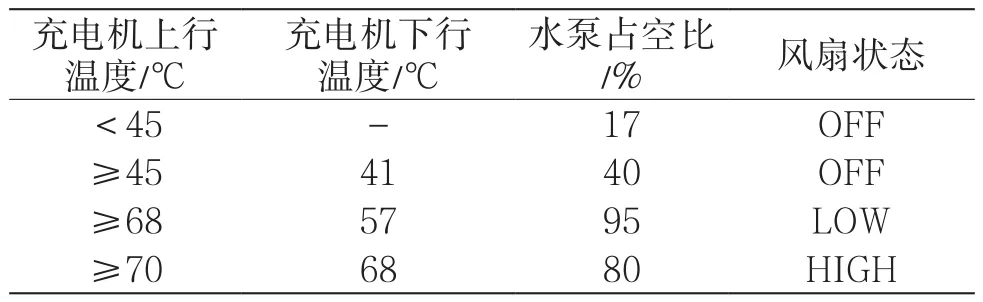

1)低压电器件功率 初步统计充电期间需工作的低压电器件包括以下内容,详见表3。水泵和风扇是最大的耗电器件,部分整车厂采用风冷充电机系统,可以减少此2个部件的消耗;对于水冷式充电机,需要通过热管理精细化标定,控制水泵占空比以及风扇开启条件,在保障充电机温度始终保持合理范围的同时,降低水泵工作功率,而这些细节目前多数主机厂并未重视。以长城某款纯电动车型开发为例,为了满足慢充过程中零部件冷却要求,初步定义水泵与风扇的开启条件见表4。

表3 充电期间低压电器件功率统计

表4 充电期间初始控制策略

经过在新疆吐鲁番环境温度45 ℃的充电测试,初始策略冷却能力远远过剩,而造成附件耗电偏高,通过各工况及温度点的精细化标定和测试,最终调整策略见表5。

表5 充电期间更新控制策略

提高充电机上行温度条件,同时降低水泵占空比(电流),经测试,整个充电环节低压负载可降低能耗0.28 kWh。

2)充电时间 充电时间由车载充电机的功率所决定,前期纯电动车型续驶里程多集中在150~250 km范围之内,整车厂多以3.3 kW充电机为主,充电时间8 h以内。但随着更长续驶里程的产品推出,电池包容量加大,为缩短充电时间,逐步标配6.6 kW充电机。

假定充电期间,低压负载平均功率为8 0 W,电池包充电量为40 kWh,对比分析3.3 kW和6.6 kW充电期间的低压负载消耗:①3.3 k W消耗:80 W×40 kWh÷3.3 kW=969.7 W;②6.6 kW消耗:80 W×40 kWh÷6.6 kW=484.8 W。基于以上假定的条件,通过匹配大功率的充电机,可减少低压负载消耗484.9 W。

3)DC/DC效率 整车所有的能量消耗均来源于电池,而DC/DC的作用在于将高压电池的能量转化为12 V低压能量。DC/DC产品转化效率90%以上,但也存在工作在半载以下效率较低,所以作为整车厂需要合理地匹配DC/DC功率,以某款EV车型为例,整车需求DC/DC功率为1.5 kW,但在开发过程中受产品选型限制,匹配功率为2.4 kW,经实际测试,充电期间DC/DC多处于半载以下状态,转化效率不足70%。

2.1.3 提高电池充电效率

电动汽车在充电过程中,绝大部分能量进入电池包为其充电。进入电池包的电量,一部分转化为电芯的化学能,一部分电芯自身发热;因此,电池系统实际输出电量要低于充电时的耗电量。经测试,电池系统充放电效率在93%~95%之间,也是整车能量损耗的重要组成部分,而电芯的充放电效率受电芯自身材料、温度等因素的影响,本文不作重点分析。

2.2 提升续驶里程措施

由于各主机厂都在开展更低风阻的造型、整车轻量化设计研究,本文不做分析,主要对系统效率、整车内阻、能量回收3方面提出改善建议。

2.2.1 提高动力系统效率

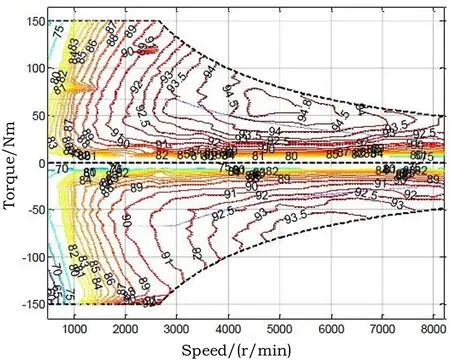

电机系统作为整车的动力源,其自身的效率决定了能量的消耗,直接影响续驶里程的长短,如图4所示。

图4 电机系统效率

可以看出单独的电机系统效率最高为94%,但实际在工况(NEDC)循环测试过程中,平均车速仅为35.73 km/h,这样电机多处于低转速低效率区间,如图5所示。

图5 NEDC循环测试工况

如图6所示,电机在NEDC工况测试下,系统效率仅为85%~89%。

目前,纯电动车型为了实现更强劲的动力性,匹配高功率的电机系统,均面临标准测试工况下,电机处于低效区间。由于电机高转速起步大扭矩的特点,纯电动车型并未像传统内燃机车型搭载多挡位变速器,如7DCT、8AT等,从成本和控制的角度多为单挡位减速器,但如果要获得更高的系统效率、更低的电耗,开发多挡位减速器让电机工作始终处于高效区间是最有效的措施之一。

2.2.2 降低整车滚阻

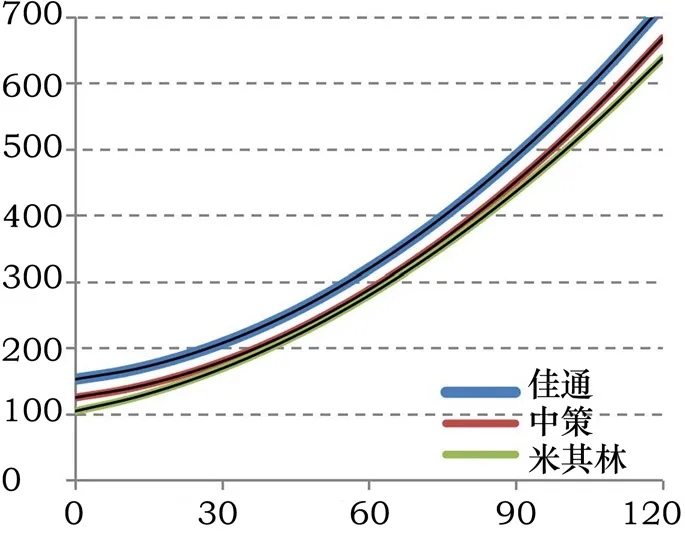

目前纯电动车型多基于传统内燃机车型平台通过更换电驱动系统实现,轮胎往往沿用,经过实际对比,轮胎对于纯电动车型的里程贡献极为明显,以下3种规格的轮胎参数见表6。

图6 NEDC工况电机工作点

表6 3种轮胎参数

基于同一辆车进行滑行阻力测试,数据如图7所示。

图7 整车滑行曲线

0~120 km/h车速区间,米其林低滚阻轮胎阻力小于佳通和中策轮胎,反映到续驶里程提升上,通过公司某款纯电动车型测试可增加12%,效果尤为明显,详见表7。

表7 3种轮胎续驶里程提升效果

2.2.3 增加能量回收

除了电池包之外,整车可通过减速过程中车轮倒拖电机进行能量回收,从而增加电量用于行驶。目前主流的制动系统方案包括亚太EABS系统、博世ESP Hev+Ibooster系统、大陆MK C1系统,实现不同程度的扭矩解藕,目的在于在制动过程中,整车所需要的制动减速度更多由电机提供,减少液压制动,从而提高能量回收效果,详见表8。

表8 各种能量回收方案信息

2.2.4 减少低压负载能耗

除了充电环节,整车行驶过程中也存在部分低压电器件需要工作,持续耗电。大功率的耗电器件仍以水泵、风扇为主,所以降低低压负载的功率对于续驶里程的提升也尤为重要。具体措施如2.1.2章节所述。

3 结论

纯电动汽车的电耗将作为鼓励政策的重要评价指标,同时也会当做传统内燃机车型的“油耗”作为产品准入的限制条件。实现更低的能量消耗是一个较为全面、系统的课题,总结如下。

1)对于关键零部件,如充电机、DC/DC、电池包(电芯)在选型开发过程中,要关注效率指标,同时做好系统匹配。

2)通过精细化标定,改善热管理零部件的能耗,包括充电期间以及行驶过程中。

3)采用大功率充电机缩短充电时间。

4)开发低滚阻轮胎,改善整车行驶阻力,实现续驶里程的增加。

5)动力系统匹配时不仅关注动力性还要权衡系统效率。

6)采用更高效的能量回收系统,提高回收电量。