浅谈装船机系统性能提升

2018-08-24孙浩

孙浩

摘 要:本项目通过技改装船机的控制系统,使操作更加便捷,提高了系统稳定性。开发智能人机界面,使装船机的状态信息更加直观,故障显示具体详细,降低了操控员按钮操控的频率,减轻了操控员的劳动强度。同时提高技术人员的处理故障的相应判断速度,降低了装船机的故障时间,提高了装船机的作业效率。

新司机室按人机工程学设计布局,美观,便捷,空间充足;整体坚固,增加稳定性;内置接线箱,提高可靠性,减少故障率;

新溜筒设计,较之前更加简洁可靠,降低了整体重量,消除了安全隐患。控制变频系统采用功能强大的富士变频器,减少故障率,提能降耗。

关键词:装船机;控制系统;司机室;溜筒

1、项目背景:某港一期工程装船机始建于2000年,运行18年以来,设备严重老化,其中司机室控制系统以按钮操作为主,故障显示为8段数码管显示,技术十分落后,急需升级换代。

装船机核心溜筒机构作业过程中动作频繁,受煤流冲击大,设备安全状况较差,其溜筒天方地圆处母板磨损严重,多处焊缝开裂,存在坠落风险。控制系统采用接触器控制,低效落后。

针对以上情况,我们通过大量的设计核算,现场研究,通过装船机控制系统升级及溜筒机构改造解决以上问题,很好的消缺了设备隐患,提高可靠性,带来可观的经济效益。

2. 详细技术内容

2.1、控制程序组态及编写

原司机室控制系统,采用PLC5远程I/O模块,1747适配器,采集现场按钮信号,输出数字量给故障代码及指示灯。

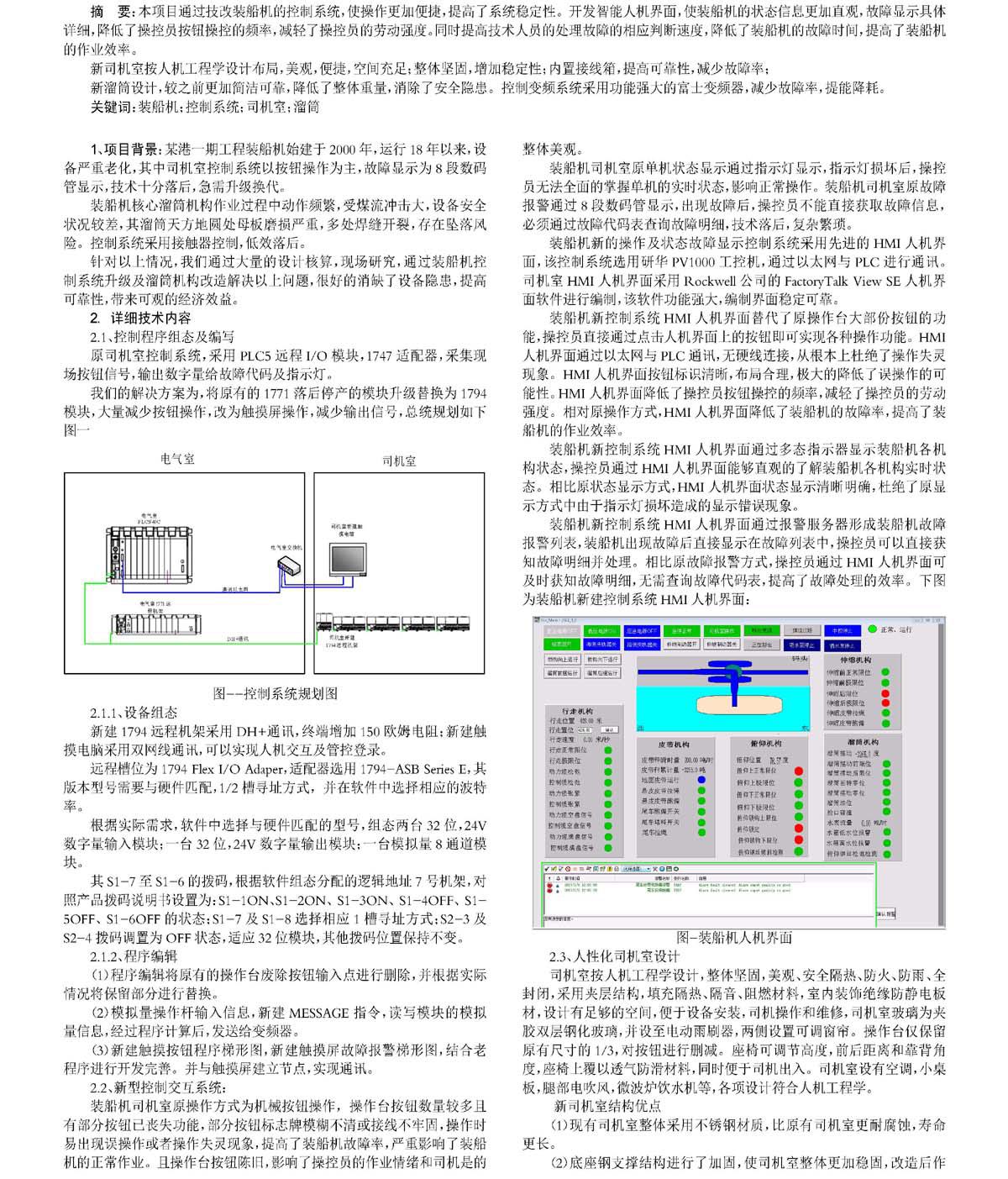

我们的解决方案为,将原有的1771落后停产的模块升级替换为1794模块,大量减少按钮操作,改为触摸屏操作,减少输出信号,总统规划如下图一

2.1.1、设备组态

新建1794远程机架采用DH+通讯,终端增加150欧姆电阻;新建触摸电脑采用双网线通讯,可以实现人机交互及管控登录。

远程槽位为1794 Flex I/O Adaper,适配器选用1794-ASB Series E,其版本型号需要与硬件匹配,1/2槽寻址方式,并在软件中选择相应的波特率。

根据实际需求,软件中选择与硬件匹配的型号,组态两台32位,24V数字量输入模块;一台32位,24V数字量输出模块;一台模拟量8通道模块。

其S1-7至S1-6的拨码,根据软件组态分配的逻辑地址7号机架,对照产品拨码说明书设置为:S1-1ON、S1-2ON、 S1-3ON、 S1-4OFF、 S1-5OFF、 S1-6OFF的状态;S1-7及S1-8选择相应1槽寻址方式;S2-3及S2-4拨码调置为OFF状态,适应32位模块,其他拨码位置保持不变。

2.1.2、程序编辑

(1)程序编辑将原有的操作台废除按鈕输入点进行删除,并根据实际情况将保留部分进行替换。

(2)模拟量操作杆输入信息,新建MESSAGE指令,读写模块的模拟量信息,经过程序计算后,发送给变频器。

(3)新建触摸按钮程序梯形图,新建触摸屏故障报警梯形图,结合老程序进行开发完善。并与触摸屏建立节点,实现通讯。

2.2、新型控制交互系统:

装船机司机室原操作方式为机械按钮操作,操作台按钮数量较多且有部分按钮已丧失功能,部分按钮标志牌模糊不清或接线不牢固,操作时易出现误操作或者操作失灵现象,提高了装船机故障率,严重影响了装船机的正常作业。且操作台按钮陈旧,影响了操控员的作业情绪和司机是的整体美观。

装船机司机室原单机状态显示通过指示灯显示,指示灯损坏后,操控员无法全面的掌握单机的实时状态,影响正常操作。装船机司机室原故障报警通过8段数码管显示,出现故障后,操控员不能直接获取故障信息,必须通过故障代码表查询故障明细,技术落后,复杂繁琐。

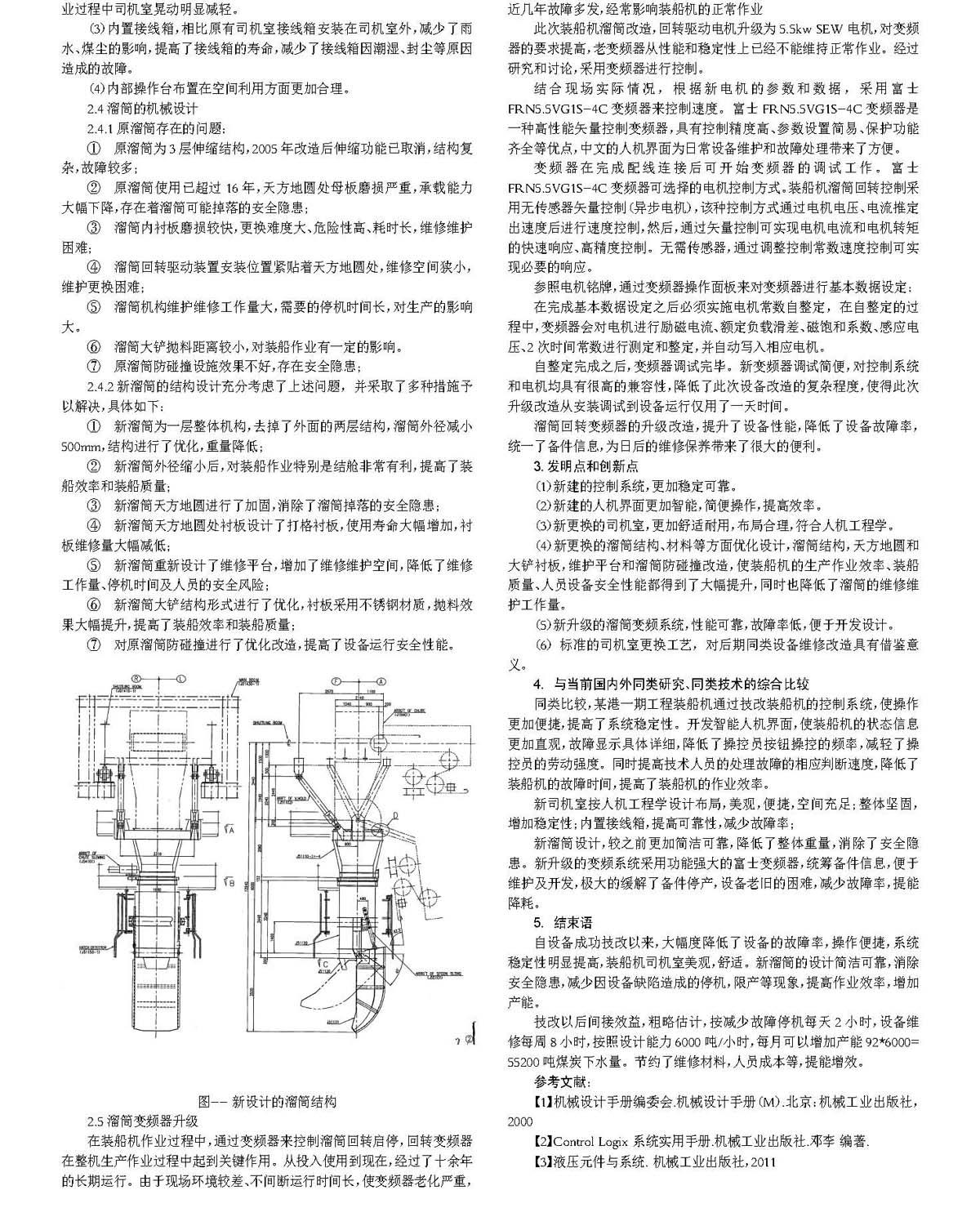

装船机新的操作及状态故障显示控制系统采用先进的HMI人机界面,该控制系统选用研华PV1000工控机,通过以太网与PLC进行通讯。司机室HMI人机界面采用Rockwell公司的FactoryTalk View SE人机界面软件进行编制,该软件功能强大,编制界面稳定可靠。

装船机新控制系统HMI人机界面替代了原操作台大部份按钮的功能,操控员直接通过点击人机界面上的按钮即可实现各种操作功能。HMI人机界面通过以太网与PLC通讯,无硬线连接,从根本上杜绝了操作失灵现象。HMI人机界面按钮标识清晰,布局合理,极大的降低了误操作的可能性。HMI人机界面降低了操控员按钮操控的频率,减轻了操控员的劳动强度。相对原操作方式,HMI人机界面降低了装船机的故障率,提高了装船机的作业效率。

装船机新控制系统HMI人机界面通过多态指示器显示装船机各机构状态,操控员通过HMI人机界面能够直观的了解装船机各机构实时状态。相比原状态显示方式,HMI人机界面状态显示清晰明确,杜绝了原显示方式中由于指示灯损坏造成的显示错误现象。

装船机新控制系统HMI人机界面通过报警服务器形成装船机故障报警列表,装船机出现故障后直接显示在故障列表中,操控员可以直接获知故障明细并处理。相比原故障报警方式,操控员通过HMI人机界面可及时获知故障明细,无需查询故障代码表,提高了故障处理的效率。下图为装船机新建控制系统HMI人机界面:

2.3、人性化司机室设计

司机室按人机工程学设计,整体坚固,美观、安全隔热、防火、防雨、全封闭,采用夹层结构,填充隔热、隔音、阻燃材料,室内装饰绝缘防静电板材,设计有足够的空间,便于设备安装,司机操作和维修,司机室玻璃为夹胶双层钢化玻璃,并设至电动雨刷器,两侧设置可调窗帘。操作台仅保留原有尺寸的1/3,对按钮进行删减。座椅可调节高度,前后距离和靠背角度,座椅上覆以透气防滑材料,同时便于司机出入。司机室设有空调,小桌板,腿部电吹风,微波炉饮水机等,各项设计符合人机工程学。

新司机室结构优点

(1)现有司机室整体采用不锈钢材质,比原有司机室更耐腐蚀,寿命更长。

(2)底座钢支撑结构进行了加固,使司机室整体更加稳固,改造后作业过程中司机室晃动明显减轻。

(3)内置接线箱,相比原有司机室接线箱安装在司机室外,减少了雨水、煤尘的影响,提高了接线箱的寿命,减少了接线箱因潮湿、封尘等原因造成的故障。

(4)内部操作台布置在空间利用方面更加合理。

2.4溜筒的机械设计

2.4.1原溜筒存在的问题:

① 原溜筒为3层伸缩结构,2005年改造后伸缩功能已取消,结构复杂,故障较多;

② 原溜筒使用已超过16年,天方地圆处母板磨损严重,承载能力大幅下降,存在着溜筒可能掉落的安全隐患;

③ 溜筒内衬板磨损较快,更换难度大、危险性高、耗时长,维修维护困难;

④ 溜筒回转驱动装置安装位置紧贴着天方地圆处,维修空间狭小,维护更换困难;

⑤ 溜筒机构维护维修工作量大,需要的停机时间长,对生产的影响大。

⑥ 溜筒大铲抛料距离较小,对装船作业有一定的影响。

⑦ 原溜筒防碰撞设施效果不好,存在安全隐患;

2.4.2新溜筒的结构设计充分考虑了上述问题,并采取了多种措施予以解决,具体如下:

① 新溜筒为一层整体机构,去掉了外面的两层结构,溜筒外径减小500mm,结构进行了优化,重量降低;

② 新溜筒外径缩小后,对装船作业特别是结舱非常有利,提高了装船效率和装船质量;

③ 新溜筒天方地圆进行了加固,消除了溜筒掉落的安全隐患;

④ 新溜筒天方地圆处衬板设计了打格衬板,使用寿命大幅增加,衬板维修量大幅减低;

⑤ 新溜筒重新设计了维修平台,增加了维修维护空间,降低了维修工作量、停机时间及人员的安全风险;

⑥ 新溜筒大铲结构形式进行了优化,衬板采用不锈钢材质,抛料效果大幅提升,提高了装船效率和装船质量;

⑦ 对原溜筒防碰撞进行了优化改造,提高了设备运行安全性能。

2.5溜筒变频器升级

在装船机作业过程中,通过变频器来控制溜筒回转启停,回转变频器在整机生产作业过程中起到关键作用。从投入使用到现在,经过了十余年的长期运行。由于现场环境较差、不间断运行时间长,使变频器老化严重,近几年故障多发,经常影响装船机的正常作业

此次装船机溜筒改造,回转驱动电机升级为5.5kw SEW电机,对变频器的要求提高,老变频器从性能和稳定性上已经不能维持正常作业。经过研究和讨论,采用变频器进行控制。

结合现场实际情况,根据新电机的参数和数据,采用富士FRN5.5VG1S-4C变频器来控制速度。富士FRN5.5VG1S-4C变频器是一种高性能矢量控制变频器,具有控制精度高、参数设置简易、保护功能齐全等优点,中文的人机界面为日常设备维护和故障处理带来了方便。

变频器在完成配线连接后可开始变频器的调试工作。富士FRN5.5VG1S-4C變频器可选择的电机控制方式。装船机溜筒回转控制采用无传感器矢量控制(异步电机),该种控制方式通过电机电压、电流推定出速度后进行速度控制,然后,通过矢量控制可实现电机电流和电机转矩的快速响应、高精度控制。无需传感器,通过调整控制常数速度控制可实现必要的响应。

参照电机铭牌,通过变频器操作面板来对变频器进行基本数据设定:

在完成基本数据设定之后必须实施电机常数自整定,在自整定的过程中,变频器会对电机进行励磁电流、额定负载滑差、磁饱和系数、感应电压、2次时间常数进行测定和整定,并自动写入相应电机。

自整定完成之后,变频器调试完毕。新变频器调试简便,对控制系统和电机均具有很高的兼容性,降低了此次设备改造的复杂程度,使得此次升级改造从安装调试到设备运行仅用了一天时间。

溜筒回转变频器的升级改造,提升了设备性能,降低了设备故障率,统一了备件信息,为日后的维修保养带来了很大的便利。

3.发明点和创新点

(1)新建的控制系统,更加稳定可靠。

(2)新建的人机界面更加智能,简便操作,提高效率。

(3)新更换的司机室,更加舒适耐用,布局合理,符合人机工程学。

(4)新更换的溜筒结构、材料等方面优化设计,溜筒结构,天方地圆和大铲衬板,维护平台和溜筒防碰撞改造,使装船机的生产作业效率、装船质量、人员设备安全性能都得到了大幅提升,同时也降低了溜筒的维修维护工作量。

(5)新升级的溜筒变频系统,性能可靠,故障率低,便于开发设计。

(6)标准的司机室更换工艺,对后期同类设备维修改造具有借鉴意义。

4. 与当前国内外同类研究、同类技术的综合比较

同类比较,某港一期工程装船机通过技改装船机的控制系统,使操作更加便捷,提高了系统稳定性。开发智能人机界面,使装船机的状态信息更加直观,故障显示具体详细,降低了操控员按钮操控的频率,减轻了操控员的劳动强度。同时提高技术人员的处理故障的相应判断速度,降低了装船机的故障时间,提高了装船机的作业效率。

新司机室按人机工程学设计布局,美观,便捷,空间充足;整体坚固,增加稳定性;内置接线箱,提高可靠性,减少故障率;

新溜筒设计,较之前更加简洁可靠,降低了整体重量,消除了安全隐患。新升级的变频系统采用功能强大的富士变频器,统筹备件信息,便于维护及开发,极大的缓解了备件停产,设备老旧的困难,减少故障率,提能降耗。

5. 结束语

自设备成功技改以来,大幅度降低了设备的故障率,操作便捷,系统稳定性明显提高,装船机司机室美观,舒适。新溜筒的设计简洁可靠,消除安全隐患,减少因设备缺陷造成的停机,限产等现象,提高作业效率,增加产能。

技改以后间接效益,粗略估计,按减少故障停机每天2小时,设备维修每周8小时,按照设计能力6000吨/小时,每月可以增加产能92*6000=55200吨煤炭下水量。节约了维修材料,人员成本等,提能增效。

参考文献:

【1】机械设计手册编委会.机械设计手册(M).北京:机械工业出版社,2000

【2】Control Logix 系统实用手册.机械工业出版社.邓李 编著.

【3】液压元件与系统. 机械工业出版社,2011