飞机复合材料结构腐蚀分析与防护

2018-08-24张曾霞

张曾霞

摘 要:基于腐蚀环境和防护要求,对飞机复合材料结构腐蚀产生的原因进行了分析,并以此为基础,结合复合材料结构特点,阐述飞机复合材料结构机体材料相容性、结构防腐蚀表面处理要求的设计方案。

关键词:化学腐蚀,电化学腐蚀,装配组合

引言

复合材料能有效地减轻结构重量,其已普遍应用到飞机设计中。复合材料在使用过程中,可能遇到各种使用环境介质,它们都可能引起复合材料的退化和变质。另外,复合材料是高电位材料,当与低电位材料相接时可能会出现电偶腐蚀。

本文从分析复合材料的腐蚀机理出发,结合复合材料设计、使用要求,阐述飞机复合材料结构表面防护设计方案。

1 复合材料结构防腐、密封设计

1.1 化学腐蚀防护

根据化学腐蚀发生的情况,防护层次可依照结构制造流程按零件、组件、结构部件顺序实施表面处理及界面密封的防护设计,如表1。

通过零件表面防护、装配中表面防护和装配后表面防护及相应界面3个层次的防护设计,使表面防护措施的实施贯穿于制造的各个阶段,多层次的将使用材料与应用环境隔离,避免化学腐蚀情况发生。

1.2 电化学腐蚀防护

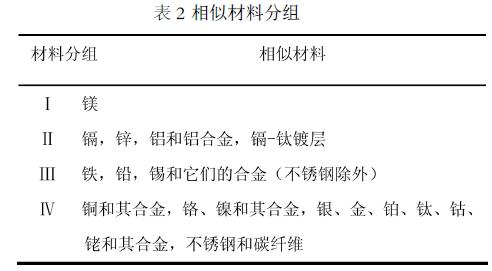

根据材料间电位活性差别,将常用材料分类如表2:

1.2.1 金属材料间装配/连接的防护

要防止电偶腐蚀,相互接触的金属要尽可能在同一电位组(见表2)内选取。如果不可避免的出现电偶,可通过下述方式平衡电偶:

①电镀一层相似金属;

②使用附加的涂层、密封胶、胶带和绝缘垫圈让金属绝缘,以破坏导电路径;

③对永久性连接,用密封胶把穿过电解质的连接区域覆盖起来,让连接绝缘。对非永久性连接用防腐的化合物。

1.2.2 金属与复合材料间装配/连接的防护

金属和复合材料表面紧密接触的情况,根据选用的材料,表面处理要作特殊考虑。

⑴玻璃纤维

玻璃纤维是不导电的,而且对任何其他材料都不会引起电化腐蚀,因而对电化腐蚀防护没有特殊的要求。

⑵碳纤维

①用于与碳纤维直接接触的材料选择的优先顺序是钛,不锈钢和蒙乃尔合金。

②如果使用了以下一个或多个绝缘方法,那么可以将碳纤维层压板与表2第Ⅳ组材料直接装配:

a)在碳纤维层压板的接触部位铺一层玻璃纤维或Kevlar预浸料;

b)在碳纤维零件的接触面上,涂一层防水底漆。

③如果使用了以下所有的绝缘方法,可以将碳纤维层压板与表2第II组或第III组材料(如:铝、镀镉钢)直接装配。

在接触区域,在碳纤维层压板的表面铺一层玻璃纤维预浸料。

可接受的备选方案是:

a)在阳极化、转化涂层或镀层后的铝或钢衬套零件上,至少涂一层防水底漆;

b)在碳纤维零件和接触结构之间使用永久的或可分离的表面密封,但不能使用涂满粘合剂的闭合蜂窝泡沫胶。

有电位差的材料相连,就是要尽可能的阻断电通路并避免电解液的渗入,全方位的破坏电腐蚀发生的三个条件。

1.3 紧固件装配组合防护

飞机结构可由碳纤维、铝合金及钛合金材料零件组成,紧固件的选用除满足功能要求外,还要考虑紧固件材料与配合材料的电化腐蚀相容性及与被连接件装配组合型式。

紧固件的选取,还要防止其与连接结构之間发生电化腐蚀现象。根据表1、2及紧固件材料情况,用于飞机结构的紧固件材料选择的优先顺序应是钛,不锈钢和蒙乃尔合金。

为防止在装配时铆接击打及干涉配合的挤压作用,使复合材料零件有分层的可能,建议飞机复合材料结构只选用钛合金或不锈钢的Hi-Lite钉杆和钉套或抗拉螺栓紧固件,且对复合材料件采用间隙配合。

2 结论

复合材料制件使用防护涂层,不但能获得良好的装饰性外观,更重要的是可以减缓材料的吸湿和老化过程。飞机复合材料结构腐蚀带来了飞机维护的重要问题,会直接决定飞机的使用寿命。腐蚀是一个自然现象,最好的办法是采取完善的腐蚀防护与控制,将腐蚀破坏的速率降低到最小,使飞机实际寿命达到或超过设计寿命,确保飞机安全与经济运行。

参考文献:

[1]中国航空研究院. 复合材料结构设计手册. 北京:航空工业出版社,2004.9.

[2]陆榕海,余飞,赵斌. 复合材料结构腐蚀分析及对策. 航空维修与工程,2006.2.

[3]方尚庆. 大型民用飞机复合材料整体油箱表面防护设计研究. 航空科学技术,2016.5.