磁控溅射制备氮化钽导电薄膜及其性能研究

2018-08-24梁军生王金鹏张朝阳王大志

梁军生,陈 亮,王金鹏,张朝阳,王大志

(1.大连理工大学 微纳米技术及系统辽宁省重点实验室,辽宁 大连 116023;2.大连理工大学精密与特种加工技术教育部重点实验室,辽宁 大连 116023)

随着航空航天事业的飞速发展,推进系统的性能测试变得越来越重要,尤其是发动机涡轮叶片的相关测试。涡轮叶片作为航空发动机最核心的部件,其工作环境十分恶劣,要经常承受交变载荷。大量数据表明,叶片多为在离心应力作用下叠加振动应力导致的多轴疲劳失效[1-3]。涡轮叶片一旦出现断裂失效,后果非常严重。因此,有必要对涡轮叶片进行相关应力测试。涡轮叶片工作在超高温的恶劣环境下,常规金属材料无法适应超高温的工作环境,因此对测试的传感器也提出了巨大挑战[4-5]。超高温应变传感器必须具备耐高温、厚度小、对测试环境干扰小等特点[6],这就对超高温应变传感器的制作材料提出了较高的要求。氮化钽使用温度可达3090℃,涵盖了当今航空发动机使用的全部温度范围。此外,氮化钽薄膜具有电阻温度系数可调范围广、灵敏度高、热稳定性好、耐腐蚀性优良等特点[7-9],是制备超高温薄膜应力传感器的理想材料。氮化钽薄膜的制备方法众多,包括原子层沉积(ALD)[10-11]、化学气相沉积 (CVD)[12]、电子束蒸发 (EBE)[13]以及磁控溅射[14]等技术。其中,磁控溅射技术制备的薄膜和基底结合性好,厚度可控性高,因而应用广泛。Michaela等[15]采用磁控溅射制备了氮化钽薄膜,并研究了热处理对氮化钽薄膜表面形貌和内部应力的影响。结果表明,热处理会使薄膜表面生成Ta2O5,增大薄膜表面粗糙度,但是对内部应力的影响没有明显规律。Firouzabadi等[16]研究了氮分压对薄膜硬度和弹性模量的影响。随着氮分压的增大,氮化钽薄膜结构发生转变,硬度和弹性模量不断减小。氮化钽具有非常复杂的稳定相,包括体心立方TaN、密排六方Ta2N、面心立方TaN、六角TaN、六角Ta5N6、四方Ta4N5以及斜方Ta3N5等众多不同物相结构[17-18],且不同结构的氮化钽微观结构和电性能差异较大。由于影响氮化钽薄膜性能的工艺参数众多,难以制备适用于超高温传感器的氮化钽薄膜。

本文研究了氮分压对氮化钽薄膜结构、表面形貌和电阻率的影响,并通过高温热处理,有效提升了氮化钽薄膜的电阻率,制备了均匀致密的高电阻率氮化钽薄膜。

1 实验

1.1 薄膜制备

本文以硅片为基底,制备了氮化钽薄膜。基底依次采用丙酮、乙醇、去离子水超声清洗,然后用氮气吹干。实验设备采用美国Kurt J.Lesker公司的LAB-18薄膜沉积系统,靶材为99.99%Ta,采用直流磁控反应溅射制备氮化钽薄膜。表1为直流磁控反应溅射制备氮化钽薄膜的参数。其中,氮分压(氮气体积流量/氮气和氩气体积流量总和)控制在2%~6%的范围内。

为了研究高温热处理对薄膜电阻率的影响,将不同氮分压下制备好的薄膜在500℃下热处理4 h,并测试其电阻率。

1.2 薄膜测试与表征

采用荷兰Empyrean X射线衍射仪测试了氮化钽薄膜物相结构,所用辐射为CoKα,掠射角为1.4°, 扫描范围为 30°~90°, 步长 0.05°。 采用美国吉时利公司的半导体参数测试系统和Micromanipulator公司的三维手动探针台,利用四探针原理,测试了薄膜的电阻率。薄膜厚度由表面轮廓仪测得。采用德国蔡司SUPARR 55场发射扫描电镜观测了薄膜表面形貌及断面图。

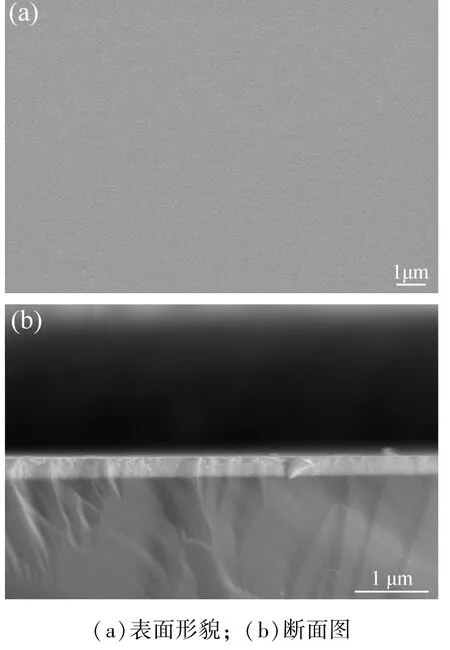

表1 直流磁控反应溅射制备氮化钽薄膜参数Tab.1 The process parameters of DC magnetron reaction sputtering

2 结果与讨论

2.1 薄膜表面形貌

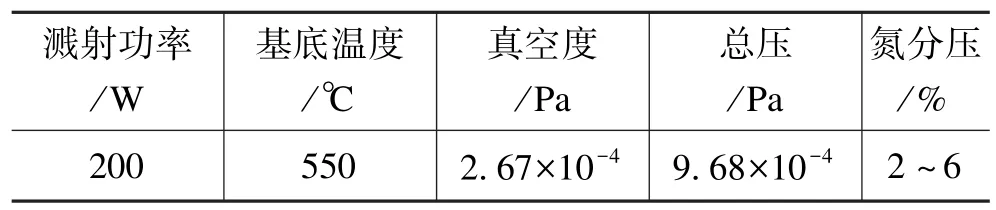

图1为氮化钽薄膜SEM照片。从图1(a)可以看出,通过直流磁控反应溅射制备的氮化钽薄膜表面光滑,晶粒细小,且非常均匀。图1(b)可以看出,在使用场发射扫描电镜放大50 k倍的情况下,依然看不出任何缺陷,证明氮化钽薄膜结构非常致密。另一方面,直流磁控反应溅射制备的氮化钽薄膜与硅基底结合处没有任何小孔或裂纹,结合非常紧密。

图1 氮化钽薄膜SEM照片Fig.1 SEM images of TaN film

2.2 氮分压对溅射速率和薄膜粗糙度的影响

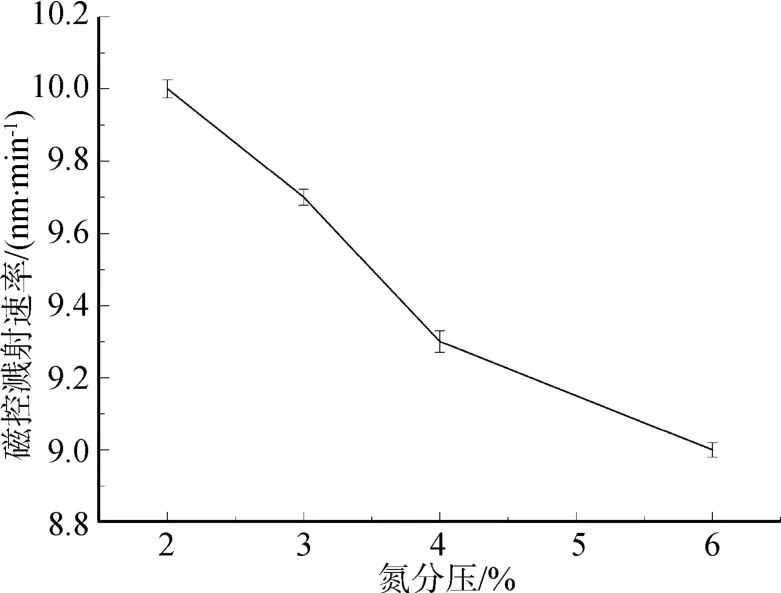

图2为不同氮分压下磁控反应溅射速率。可以看出,随着氮分压的增大,反应溅射速率逐渐减小。在磁控反应溅射过程中,功率保持为200 W不变,气体体积流量为50 mL/min。当氮分压增大时,氩气含量将会减少,从而导致在单位时间内轰击Ta靶的Ar+粒子减少,进一步降低了沉积到基底上Ta原子的数量。另一方面,由于在反应溅射的过程中,基底始终保持在550℃,从而使整个腔室处在高温环境中,促进了氮气直接与Ta靶反应。当氮分压增大,将会有更多的氮原子和Ta靶反应,导致靶材中毒,进一步抑制了薄膜的沉积速率。

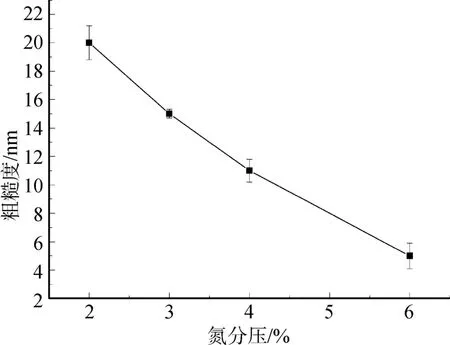

图3为不同氮分压下氮化钽薄膜的粗糙度。从图3可以看出,在2%~6%氮分压范围内,随着氮分压的增大,薄膜粗糙度逐渐降低。随着氮分压的增大,Ta原子移动速度降低,这将会减小沉积到基底上的氮化钽的晶粒尺寸,从而使薄膜粗糙度有所降低[19]。

图2 不同氮分压下磁控反应溅射速率Fig.2 The sputtering rates of magnetron reaction under different N2 partial pressures

图3 不同氮分压下氮化钽薄膜粗糙度Fig.3 The roughnesses of tantalum nitride thin film under different N2partial pressures

2.3 氮分压对薄膜结构及电性能的影响

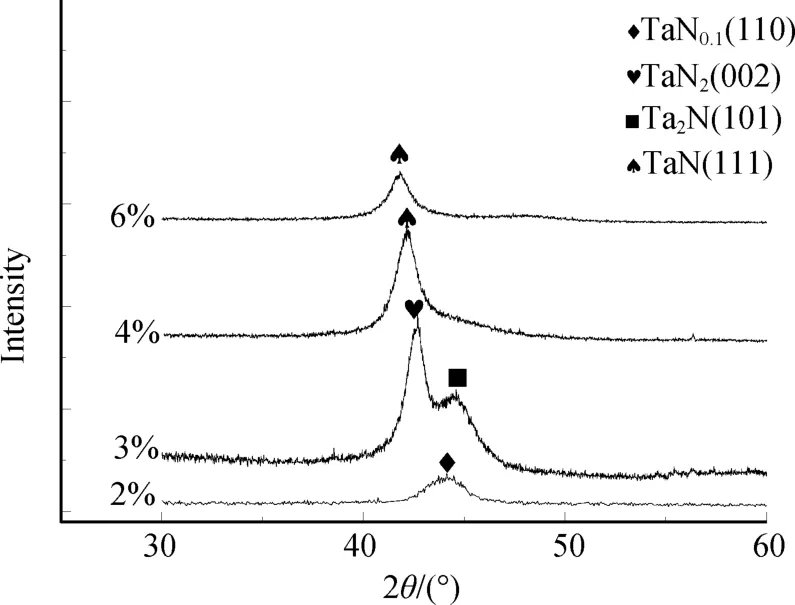

图4为不同氮分压下氮化钽薄膜X射线衍射谱。在不同的氮分压下,始终保持反应溅射功率为200 W,基底温度550℃,真空度2.67×10-4Pa,总体气压9.68×10-1Pa。从图4可以看出,随着氮分压的增大,薄膜逐渐向富氮相结构转变。在2%氮分压下,薄膜结构为TaN0.1。当氮分压提高到3%时,薄膜结构为Ta2N。而当氮分压为4%~6%时,薄膜结构则完全从Ta2N转化为TaN的单一结构。

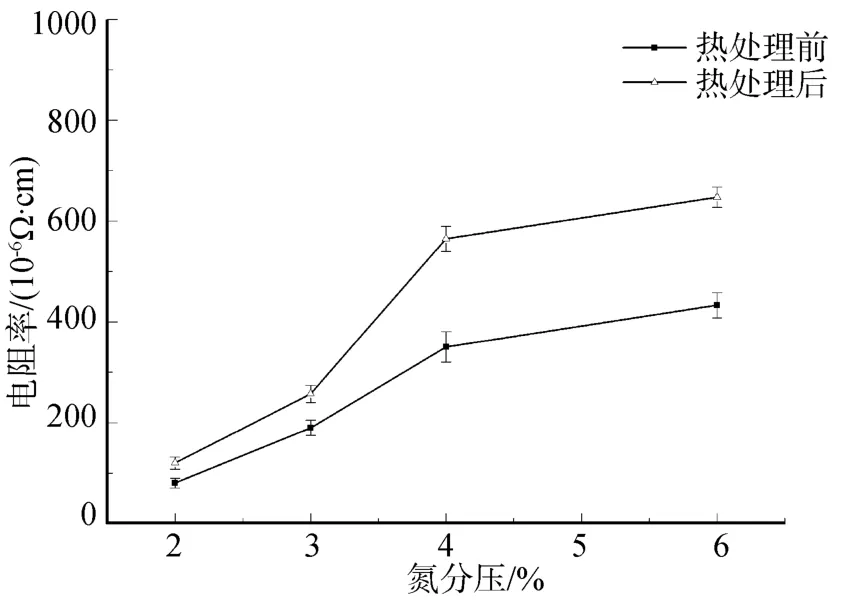

本文采用半导体参数测试系统,测试了不同氮分压下制备的氮化钽薄膜电阻率。为了研究热处理对氮化钽薄膜电性能的影响,将薄膜置于真空烘箱中,在500℃热处理4 h,并测试了热处理后薄膜的电阻率。图5为不同氮分压下制备的氮化钽薄膜在热处理前后的电阻率变化图。从图5可以看出,随着氮分压增大,薄膜电阻率逐步增加。当氮分压为2%时,薄膜电阻率为80×10-6Ω·cm。当氮分压升至3%时,薄膜电阻率也相应增加到190×10-6Ω·cm。而当氮分压提高到6%时,电阻率进一步提升至433×10-6Ω·cm。在氮分压增大的过程中,薄膜成分逐渐向电阻率较高的富氮相过渡,因而薄膜电阻率也不断提高。

经过一定时间的真空热处理后,不同氮分压下薄膜电阻率均有一定程度的提高。在2%氮分压时,薄膜电阻率为120×10-6Ω·cm。氮分压为3%时,薄膜电阻率为257×10-6Ω·cm,而当氮分压提升至6%时,电阻率也相应地增加到了647×10-6Ω·cm。这可能是由于真空烘箱真空度不高,在高温热处理的过程中,氮化钽薄膜表面被氧化,从而使薄膜电阻率有所提高。这一点在之前的研究中也提到过[20-21]。

图4 不同氮分压下薄膜XRD谱Fig.4 XRD patterns of the TaN film prepared at different N2partial pressures

图5 热处理前后薄膜电阻率Fig.5 Film resistivities before and after heat treatment

3 结论

本文分别在硅基底上采用直流磁控反应溅射制备了均匀致密的氮化钽薄膜。通过控制氮分压,研究了氮分压对氮化钽薄膜物相结构的影响。采用四探针法测试了薄膜电阻率,研究了不同物相结构氮化钽薄膜的电阻率。将制备好的薄膜进行了真空热处理,结果表明,热处理后的薄膜电阻率从(80~433)×10-6Ω·cm提升到了(120~647)×10-6Ω·cm。