轮毂动平衡工艺优化

2018-08-24驻马店中集华骏铸造有限公司河南463000王冠勋田倬于李连美丽

■驻马店中集华骏铸造有限公司 (河南 463000) 王冠勋 李 宁 田倬于李 岩 连美丽

扫码了解更多

随着国内外车桥企业的发展,目前部分企业所设计的轮毂要求有动平衡量,实际生产过程中,由于种种原因,即使精度很好的机床也很难保证加工出的轮毂动平衡量完全符合图样要求,不可避免地会出现一些因动平衡量超差而报废的工件。

1.原生产工艺及存在问题

以我司某轮毂为例,零件号为873,由于铸造设备及工艺的不稳定性,毛坯铸造出来后不可避免会存在胀箱和错箱等铸造缺陷。该产品的加工工艺为:数控卧车校正加工→数控立车1加工→数控立车2加工→数控立车3加工→加工中心钻孔→动平衡测量→动平衡去重→动平衡复检。

根据此工艺加工出的轮毂动平衡合格率为7.5%,而发现轮毂动平衡不合格时,轮毂已全部加工完毕,因动平衡不合格导致报废,损失严重,故研究新加工工艺。

2.新工艺试验

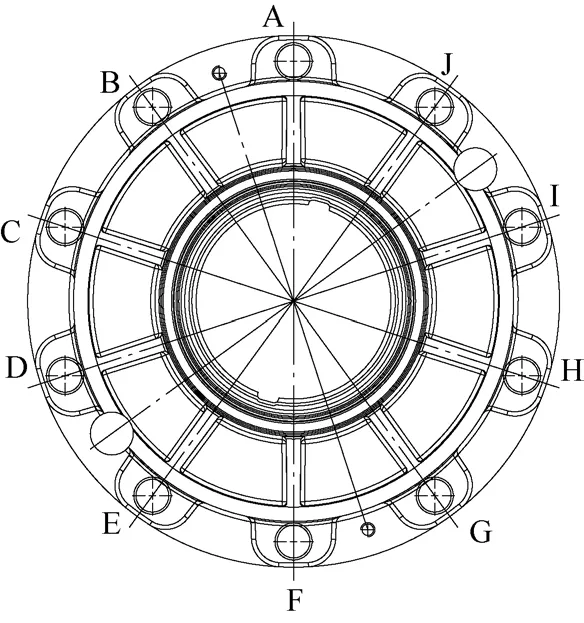

在制作873轮毂时,安排现场操作人员在数控立车1加工完毕后,将工件下架单独放置,做标记注明动平衡试验。以20件为一组,安排加工60件做动平衡试验。此60件873轮毂加工完毕后,转运至动平衡区域进行检测,将动平衡量和位置标注在轮毂不加工面,动平衡位置划分如附图所示,测量完毕后转运至生产线按试验要求加工。

试验过程分三组进行,将数控立车1加工后测量动平衡量称为首检,将加工完毕后测量动平衡量称为终检。第一组:按正常产品加工完毕后,下架单独放置,标注动平衡试验1;第二组:数控立车2加工时,在支撑柱上方垫0.6mm铁片,支撑在动平衡位置处,加工完毕后,下架单独放置,标注动平衡试验2;第三组:数控立车2加工时,在支撑柱上方垫1.2mm铁片,支撑在动平衡位置处,加工完毕后,下架单独放置,标注动平衡试验3。

动平衡位置划分图

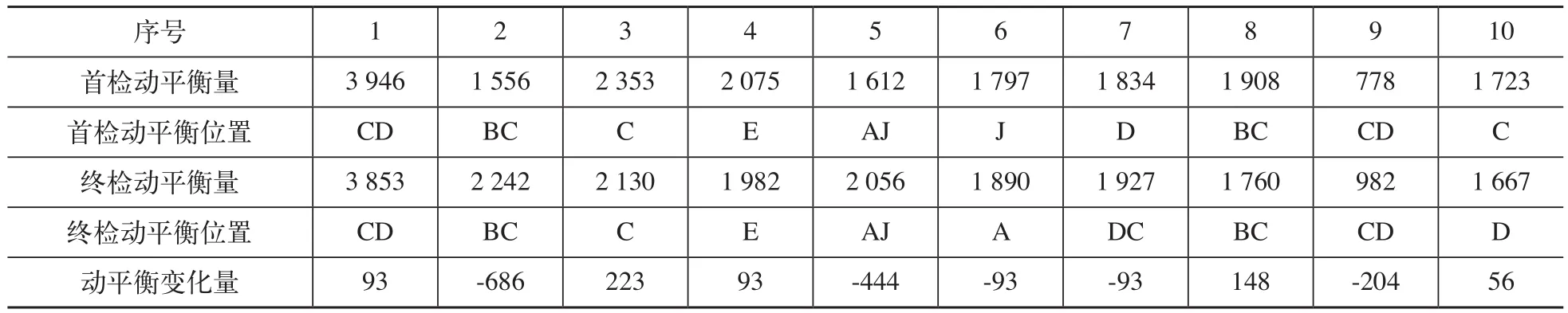

(1)首先进行第一组试验,验证轮毂加工前后动平衡量及位置的变化量,结果如表1所示。

根据附图及表1进行分析,轮毂在正常加工时,首检动平衡量与终检动平衡量变化为213g·cm,首检与终检动平衡位置变化在36°范围内,证明轮毂加工过程中,动平衡量及动平衡位置有小范围浮动,但是变化不大。为下一步校正加工试验提供了理论基础。可通过在支撑柱上方增加垫片的方法,调整相关位置处的切削余量,以此达到修正平衡量的目的。

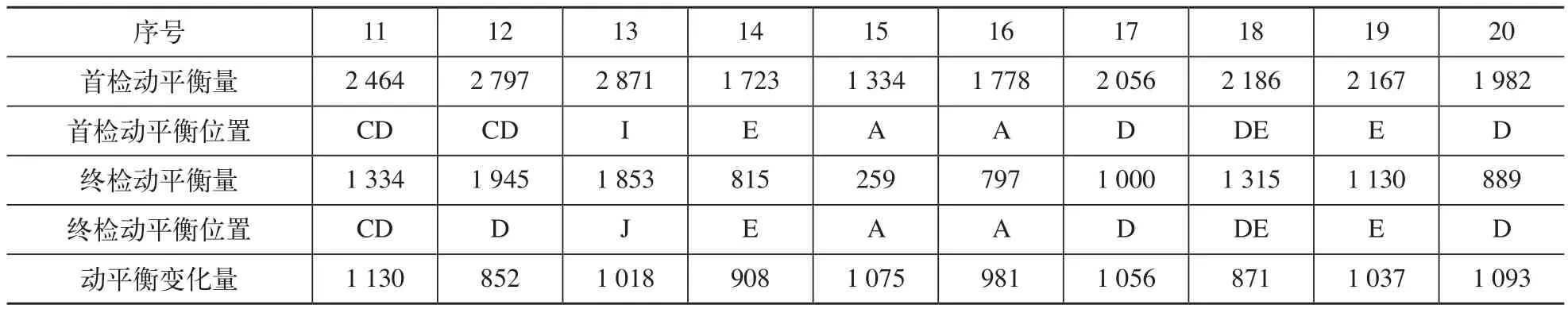

(2)接着进行第二组试验,验证在支撑柱上方垫0.6mm铁片后动平衡的变化量,结果如表2所示。

根据附图及表2进行分析,将支撑垫0.6mm铁片,再将此支撑在动平衡位置处,可以有效降低轮毂的动不平衡量,动不平衡位置变化在36°范围内。平均可以降低动平衡量1 002g·cm。

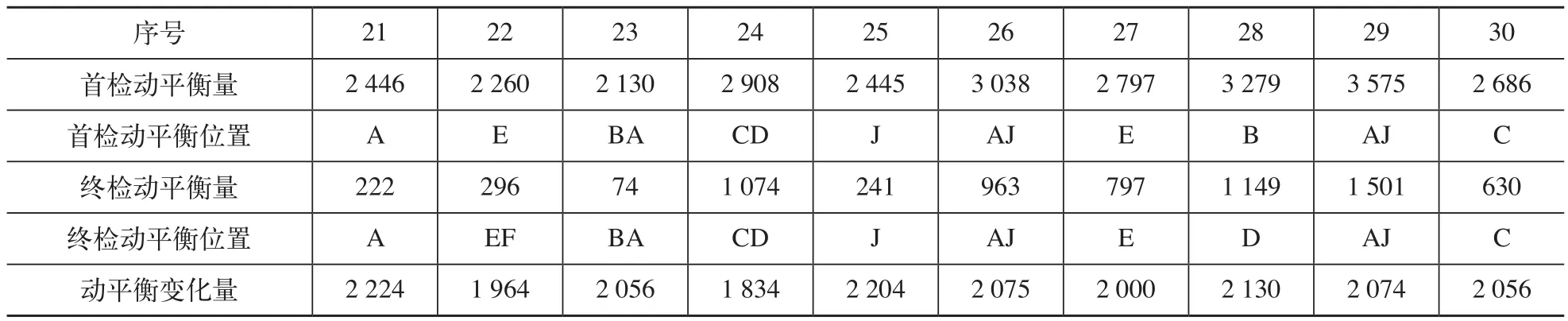

(3)最后进行第三组试验,验证在支撑柱上方垫1.2mm铁片后动平衡的变化量,结果如表3所示。

根据附图及表3进行分析,将支撑垫1.2mm铁片,再将此支撑在动平衡位置处,可以有效降低轮毂的动不平衡量,动不平衡位置变化在36°范围内。平均可以降低动平衡量2 061g·cm。

3.生产加工

根据动平衡新工艺试验结果,将873轮毂加工工艺更改为:数控卧车校正加工→数控立车1加工→动平衡首检→数控立车2校正加工→数控立车3加工→加工中心钻孔→动平衡终检→动平衡去重→动平衡复检。

根据实际加工跟踪,我司873轮毂动平衡合格率由原来的92.3%提高至99.4%,采用新工艺校正加工轮毂,大大提高了轮毂成品率,减少了成本的浪费,取得了良好的经济效益。

4.结语

根据附图、表1~表3的分析可知,轮毂加工过程中动平衡位置固定,动平衡量可以通过校正的方式降低,根据校正量的不同,影响的动平衡量也不同,可以根据轮毂实际动平衡量选择合适的校正量。校正后轮毂动平衡量可显著降低。采用此工艺流程也可将动平衡量过大的轮毂预先挑出,直接报废处理,从而减少成本的浪费。这些经验可以在轮毂加工行业推广。

表 1 (单位:g·cm)

表 2 (单位:g·cm)

表 3 (单位:g·cm)