数字化检测系统(DDES) 应用研究

2018-08-23袁世军

袁世军

(中煤科工集团重庆研究院有限公司, 重庆 400037)

引言

随着现代化制造技术的发展,数字化量值传递的技术正逐步替代传统的模拟量传递模式[1]。《中国制造2025》规划了我国工业化三步走的发展战略,它正在引导中国快速步入工业4.0时代。随着《中国制造2025》的实施,未来十年,我国工业整体信息化水平将大幅提升,工业数字化、网络化、智能化将取得明显进展,工业数字化系统也将得到广泛应用。

数字加工设备在加工制造环节的普遍应用,极大地提高了生产加工效率,但产品检测和测试环节的作业方式并没有与生产加工手段的巨大提升相适应,因此在生产流程中,检测环节经常成为效率的瓶颈,尤其是那些检测参数多而复杂的工件往往在检测车间堆积等待,大大降低了整体生产效率。另外,目前相对于设计、工艺和生产的数字化程度来说,检测环节的数字化程度较低,使得检测环节成为企业数字化工厂推进的一块短板。

检验技术/工艺人员为编制检验计划需手动解析数据和标注参数,耗时巨大;检验人员需要对照测量工艺卡片,手动测量,或者记录测量结果,效率低下;受测量人员的经验和技术水平限制,难以保证测量过程的一致性和稳定性,实时性、可靠性与客观性差;质量文件依然停留在文本档案的水平上,各个质量检测控制点的检测信息分散,以纸质或电子文件分散管理,不能实时汇总,必然造成数据查询不方便。对于企业建立有效的、闭环的数字化制造系统无法提供足够支持。企业产品检测环节缺乏一个能够整合各种设备、优化各种检测系统和兼容各种量具量仪的数字化检测平台,各个检测工位基本上还是处于相对分散、孤立的状态,没有实现检测信息的互联沟通,未能形成一个系统化、网络化的检测体系,导致了各种现有数字化设备都成为信息孤岛,不仅使这些先进的数字化仪器的实际使用价值大打折扣,同时也使得检验过程中产生的大量数据没有成为可以利用的信息资源,检验信息不能及时进行流通、交互,安全性差。

数字化制造要求从产品设计、工艺方法、制造和检验全面采用三维数字化技术。以三维产品模型为基础,集成了尺寸标注、工差要求、加工制造要求、检验要求等特征信息,为使得产品检验能够与设计、工艺和制造良好衔接,保证产品研制进度和工作质量,其要求检验部门建立起产品检验的标准体系,优先使用数字化的测量手段进行产品验收。

MES中的质量检验是面向生产制造过程的,所以检验相关数据必然和生产制造工艺、制造任务、相关的资源设备密切相关[2]。

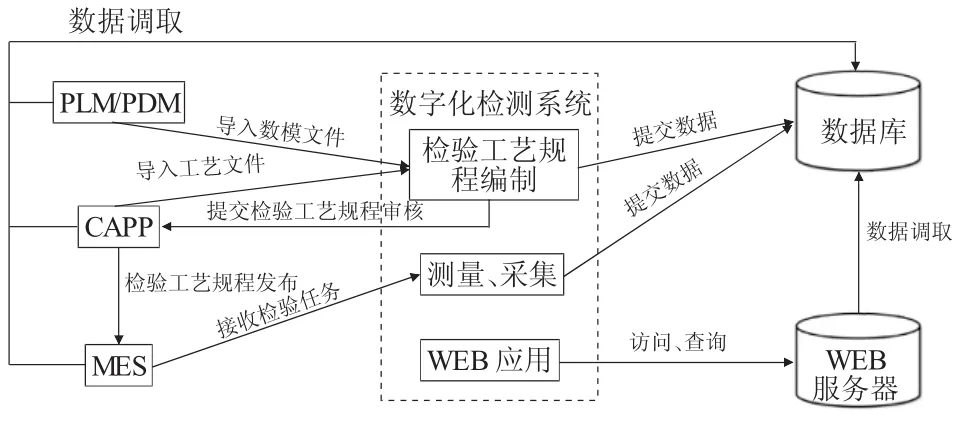

因此,数字化检测系统(DDES)就应运而生了,从MES、CAPP、PDM/PLM等系统获取数据资源,该系统能快速编制检验工艺规程,改变纸上数据形式,有效利用过程数据,从而真正实现基于数据的决策及完善企业信息化建设。

1 数字化检测系统概述

DDES与 MES、CAPP、PDM/PLM等系统衔接,以嵌入的形式帮助企业实现信息化的闭环。MES作为一种面向车间层的生产管理和优化运行管理软件,拥有制造过程所有的静态和动态数据,能形成巨大的制造数据集合[3]。MES系统能实现对检验资源的管理、检验任务的管理、检验实例数据的管理、质量审理活动的管理,从而推动制造型企业生产检验的自动化和信息化管理[4]。常见的嵌入式系统关联举例如图1所示。

图1 嵌入式系统关联举例

数字化检测系统包括检验工艺规程编制和测量与采集两大子系统。其中检验工艺规程编制的原理是利用基于数模设计软件的二次开发,实现已标注数模的自动解析,配合尺寸序号自动标注等功能,以达到快速编制检验工艺规程的目的。测量与采集系统的原理是利用检测设备与量具的数据接口或其他输入方式,实时采集检测数据并上传,然后通过系统衔接进行数据共享,从而实现检测过程的数字化。

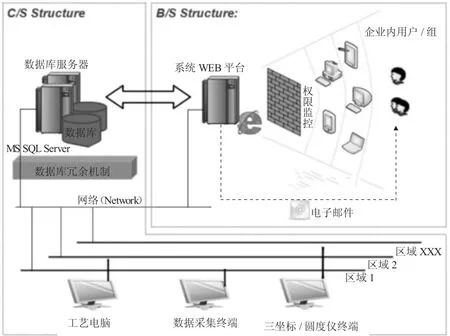

2 系统构架

数字化检测系统采用C/S、B/S混合架构,涉及AUTOCAD平台的相关模块,如数模解析模块、图形化引导测量模块、数据采集模块采用C/S架构,以提高数据的安全性;其他模块如查询统计分析模块采用B/S架构,以方便异地查询相关数据,其主要网络硬件由通讯接口转换器、交换机、数据库服务器、WEB服务器、固定检测终端、移动检测终端、输出看板等构成。系统架构如图2所示。

图2 系统技术架构

3 执行工作流

以企业已建设CAPP系统、MES系统为例,本系统与其形成了完整的工作流,其中包括检验工艺规程编制任务、数模解析、检验工艺规程编制、检测执行、数据采集、统计分析、输出显示等环节,其整体工作流如图3所示。

图3 数字化检测系统工作流

3.1 检验工艺规程编制

首先,从CAPP系统中进行检验工艺规程编制任务推送,编制人员从CAPP系统接收任务后,直接在CAPP系统界面一键打开DDES检验工艺规程编制系统,然后系统根据任务内容自动下载产品设计数模,然后进行数模解析,编制检验工艺规程;编制完成后导出检验规划并提交至CAPP系统进行审核及分发;同时,已标注数模及分发的检验规划将保存于数字化检测系统服务器中。

3.2 检验与执行

3.2.1 零件扫码识别

数字化检测系统终端带有条码与二维码扫描枪,带有条码的产品可直接扫码,同时支持手工输入流水号,系统自动依据条码编号原则调出对应工序的已标序数模和检验工艺规程,检验操作员依其执行检测任务。

3.2.2 数据采集及自动判别

将带有数字化接口且已在系统中注册的量具连接到采集终端,执行检测任务时,检测结果将自动采集到系统中,同时,系统支持手工输入检验结果。系统对所采集或输入的检验数据,结合检验规划的公差范围进行自动判定,判定提示显示在软件界面中。

3.2.3 系统接口

数据采集模块是针对检测过程进行数据采集,分自动采集和手动输入。数字化检测系统支持自动采集和手动采集共存模式。针对不同检测设备,分三种方式设计:一是基于通讯接口,如RS232串口和RS485串口等,自动采集。二是基于TCP/IP网络实现文件数据交换,完成数据的转换与采集;第三种就是没有通讯接口,这种情况下就需要通过电脑终端手工输入检测结果。数据自动采集示意图如下页图4所示。

图4 前两种数据自动采集方式示意图

结合实际情况,数据采集有以下三种方式:

一是直接采集,主要针对数字化或经数字化改造的测量设备(含无线和有线两类)。例如对无线数显百分尺通过无线接收棒和无线发射模块完成无线传输,支持1个无线接收棒可以连8个数显百分尺;而数显千分尺通过HUB有线1带8进行有线传输。

二是视觉采集,主要针对部分暂时无法获得通讯协议可编程式测量仪器。采用数字图像识别技术(即人工视觉)和精确的数字化控制技术,使检定工作实现了全过程的自动化。从而使人们永远地告别了传统的人工肉眼读表过程,不仅极大地减轻了人工劳动的强度,而且100%地避免了肉眼读表所带来的人为误差。

三是利用通讯协议转换后再采集,主要针对有数据接口但不能直接联网的测量设备,系统通过转换通讯协议后即可直接进行有线采集。

3.2.4 数据管理

系统数据管理分为数据查询、数据分析、报表输出、记录更改、工时统计与绩效考核、不合格处理等功能,并提供外部系统接口,以供企业相关系统直接读取本系统的相关数据。

通过以上流程,数字化检测系统实现了与MES/CAPP的数据共享,完成闭环的检测任务,提高企业检验工艺规程编制效率,降低人为错误,帮助企业实时有效地利用过程数据以及实现无纸化作业。

本文论述了数字化检测系统(DDES)基本原理及具体的运用,数字化检测系统避免了传统的产品检测只注重结论而不保留过程数据造成企业信息资源的巨大浪费。数字化检测系统的建设将完整保留产品检测过程所产生的数据,可根据需要随时进行统计分析,真正实现先进的“统计过程质量控制(SPC)”方法。跨平台连接CAPP系统、MES系统,推动企业数字化生产和信息化管理,提高了资源利用度及企业管理水平。