小型污水处理站工程初设

2018-08-23蔡强孟薇邓啟家

蔡强,孟薇,邓啟家

(合肥通用环境控制技术有限责任公司,安徽 合肥 230000)

2017年6月,国家公布了修改的《水污染防治法》,加大了环境防治和污染处罚力度,生态可持续发展再次成为衡量幸福指标的重中之重。但是,一些老城区、棚户区、零散村落等人口集中地,改造或新建污水管网收集难度较大,投资效益也不高;因此小型或者超小型污水处理站兴起。小型污水处理站在确保处理效果的前提下,尽量减少了占地、降低了运行费用和一次投资,且随着设备的更新换代和自动化水平的提高,污水处理站的操作、运行、管理也更加方便。本文以合肥市职教城污水处理站工程为例,简要介绍一下小型污水处理站工程初设。

1 项目概况

职教城污水处理厂位于合肥市东北部的职教城中部景观河道下游西侧的绿地中,一期规模:5000m3/d。污水处理厂出水水质应达到国家标准《城镇污水处理厂污染物排放标准》(GB18918-2002)中的一级A标准。污水处理采用曝气生物滤池,三级处理采用微絮凝快速过滤池,污泥处理采用机械浓缩脱水。

2 设计方案

2.1 水量、水质

(1)设计水量为5000m3/d,变化系数1.2。

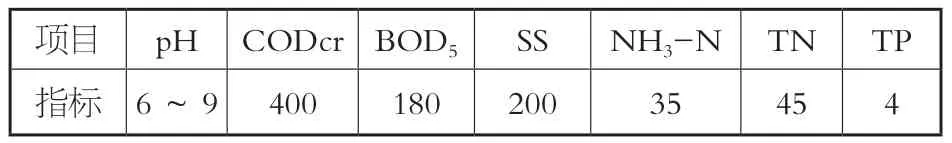

(2)设计进水水质(表1)。

2.2 处理出水标准(表2)

2.3 工艺流程

(1)工艺方案的选择原则。①考虑受纳水体的稀释和自净能力,满足出水水质要求,尽量降低占地、运行费用和工程投资;②工艺先进可靠,对水质变化适应能力强,运行管理简便、灵活、稳定;③工艺方案应有利于以后的扩建;④污水处理排出的污泥应易于处理和处置。

表1 mg/l

表2 mg/l

(2)工艺选择。本次设计方案确定以水解沉淀+前置反硝化(DN)生物滤池+硝化(C/N)曝气生物滤池+石英砂快滤池+消毒工艺作为本工程的主体工艺设计方案。

(3)工艺流程图(图1)。

图1

2.4 工艺说明

本工程设计污水经粗格栅进提升泵房后由提升泵提升至水解沉淀池进行水解沉淀预处理,水解沉淀前设置微滤机进行去除小颗粒悬浮物,同时进行加药搅拌后进水解沉淀池,对总磷进行去除,为提高沉淀效果增加斜管沉淀系统;水解池后设2级曝气生物滤池,在第1级反硝化(DN)生物滤池中主要通过硝化液回流完成对总氮的去除,及部分氨氮的去除,在第2级C/N曝气生物滤池中主要完成对氨氮硝化及部分COD、BOD的去除;曝气生物滤池出水经过石英砂滤池进行进一步去除悬浮物及降低浊度,出水进入接触消毒渠,消毒后进清水池进行回用。各滤池反冲洗排水及水解沉淀池污泥进入污泥浓缩池,上清液回流到提升泵水池参与预处理,污泥由污泥泵提升至污泥处理系统处理后泥饼外运。

3 主体处理构筑物设计

3.1 预处理

(1)粗格栅及格栅井。①土建部分:格栅井3×0.6m,深度根据污水管网标高确定。②主要设备性能参数:台数:1台;设备类型:回转式格栅机;设备宽度:0.55m;格栅井宽:0.6m;栅条间隙:b=10mm。

(2)提升泵房。①土建部分。设置提升泵房用于提升污水以满足后续处理流程要求。提升泵站(集水池)为地下式钢筋混凝土结构,污水经泵提升后进入水解沉淀池。考虑到水量变化设计有效容积为1小时水量,集水池长10m、宽6m、深5.5m,有效水深3.5m(暂定污水进水管网标高地面以下2.0m)。集水池内设置2台潜污泵(1用1备),采用超声波液位仪控制开停。②主要设备。设备名称:潜污泵单机流量:Q=220m3/h;水泵扬程H=15m;电机功率15kW;台数2台(1用1备);电动葫芦T=0.5吨,起吊高度10米,1台。

3.2 水解沉淀池

功能:截留污水中大部分悬浮污染物,将其中的有机污染物水解为可溶性有机物并对污水中有机物进行一定程度的降解;将生物处理系统产生的剩余污泥进行生物消化使其达到稳定状态。

设计参数:表面负荷q=1.73m3/(m2·h),有效停留时间3小时,总高度7.5m。

(1)土建部分。水解沉淀池2座,单座尺寸长10.0m、宽6.0m、高7.5m。水解沉淀池内安装有斜管系统,以提高沉淀性能。

(2)设备部分。排泥系统:1套;布水系统:1套;斜管系统:1套。

3.3 DN生物滤池

(1)工艺叙述。DN滤池主要截留污水中的SS并进行水解,对处理后污水中的硝态氮进行部分反硝化,同时降解污水中的有机污染物。

(2)主要设计参数。反硝化负荷:qDN=0.8kgNH3-N/m3滤料·d;硝化液回流比:190%;填料高度:3m;反冲洗周期:根据实际情况而定,一般24~36hr;水力停留时间:HRT=28min;反冲排水含SS量:600~650mg/L;反冲洗水强度:4~6L/m2·s; 反 冲 洗 气 强 度:12~14L/m2·s;NO-3-N 的 去除量 =(45-15)×5000÷1000=150kg/d;V=150/0.8=187.5m3;S=V/H=187.5/3=62.5m2; 设 2格滤池,单格面积62.5/2=31.25m2;实际单池尺寸:5×7×6.5m,2座。

①土建部分。池体尺寸:5×7×6.5m,钢筋混凝土结构,2座;填料形式:球形轻质多孔陶粒滤料;反冲形式:气水联合反冲洗;供氧形式:单孔膜曝气器;供氧来源:罗茨鼓风机。②材料部分。球形轻质多孔生物滤料,性能参数:粒径Φ4~6mm,数量:210m3;滤池专用防堵长柄滤头,数量:2520套,性能参数:滤头契型缝隙2.5mm,滤头长度405mm;鹅卵石承托层,数量:21m3,尺寸参数:粒径Φ8~16,16~32mm;标准滤板,数量:70块,尺寸参数:960×960×102mm。

3.4 C/N级曝气生物滤池

设计参数。反冲洗周期:根据实际情况而定,一般48~72hr;硝化负荷:0.65kgNH3-N/m3滤料·d;反冲洗水强度:4~6L/m2·s;反冲洗气强度:12~14L/m2·s; 填 料 高 度:3m;V=5000×(45-5)/1000/0.65=307m3;S=V/H=307/3=102.3m2; 取 3 格滤池,单池面积S=102.3/3=34.1m2;实际单池尺寸5×7×6.3m,共3座。

土建部分:池体尺寸:5×7×6.3m;钢筋混凝土结构:3座;填料形式:球形轻质多孔陶粒滤料;反冲形式:气水联合反冲洗;供氧形式:单孔膜曝气器;供氧来源:罗茨鼓风机。

材料部分。球形轻质多孔生物滤料:性能参数:粒径Φ3~5mm,数量:315m3;滤池专用单孔膜曝气器:数量:4530套,性能参数:膜孔直径Φ1.2mm;滤池专用防堵长柄滤头:数量:3780套,性能参数:滤头契型缝隙2.5mm,滤头长度405mm;鹅卵石承托层:数量:32m3,尺寸参数:粒径Φ8~16,16~32mm;标准滤板:数量:105块,尺寸参数:960×960×102mm。

耗碱量计算如下。

由硝化总反应方程式:N H4

++1.8 6 O2+1.9 8 N O3-硝 化 细 菌0.0206C5H7O2N+0.98NO3-+1.04H2O+1.88H2CO3每氧化1mgNH4+-N为NO3

—-N,需要消耗碱7.07mg(以CaCO3计),源水NH4+-N含量最高为45mg/l,需消耗总碱度282.8mg/l。

3.5 污泥处理

工艺过程的最终污泥由水解沉淀池及曝气生物滤池反冲洗过程排出,每天排水含水率为99.4%的剩余污泥约77.5m3,剩余污泥排入污泥池,污泥池尺寸5m×4m×4.0m,上清夜回流至提升泵集水井,污泥由提升泵提升至污泥脱水系统脱水处理,出泥饼2.325t/d,含水率80%;泥饼干重0.465t/d。

3.6 反冲洗风机房、控制室

用于安装反冲洗风机(设置于管廊内),PLC控制系统。

(1)土建部分。结构:钢混结构;尺寸:10.0×5.0m。

(2)设备部分。曝气风机:(C/N池)风量5.92m3/min,风压0.06MPa,功率11kW,3台(2用1备);反冲洗风机:风量13.6m3/min,风压0.06MPa,功率22kW,2台;反冲洗水泵:反冲洗进水强度15m3/m2·h,1台;回流水泵:Q=200m3/h,2台。

3.7 反冲洗用清水池计算

反冲洗水量:Q=525m3/h。

每池每次冲洗10分钟用水量:525/6=87.5m3。

反冲洗清水池尺寸:6m×5m×4.5m(有效水深3m)。

3.8 加药间

加药间设1套自动加药系统,平面尺寸7m×4m。

4 主要自控系统设计

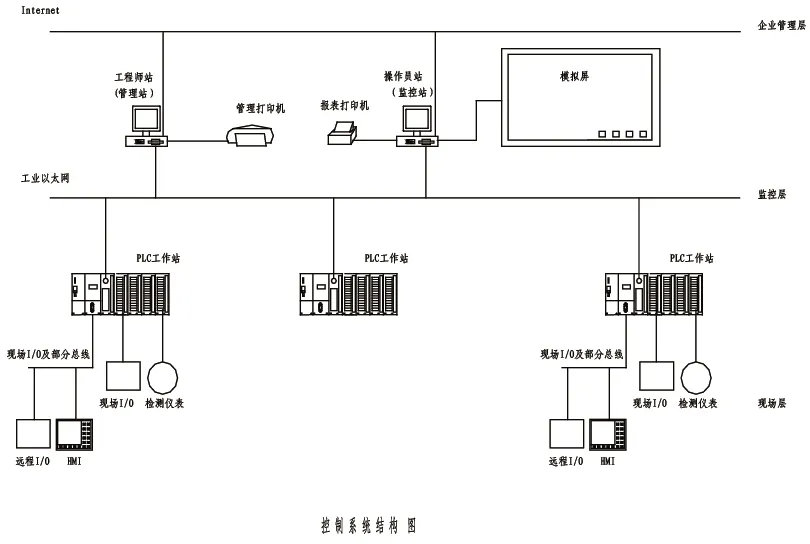

全厂工艺设备的控制设有三种方式:现场操作箱硬手动控制、PLC自动控制、中控室电脑键盘远程控制(软手动)。这三种控制方式互相补充,正常运行时是以PLC的自动控制为主,在必要的时候以硬手动或软手动控制作为补充,如图2。

图2 控制系统结构图

4.1 中控室

中央控制室通过工业以太网连接各个现场PLC站,为实现监控管理功能,中央控制室内要设置监控、管理计算机二套作为上位机,配置打印机打印各种报表和报警信息,同时配置大型投影仪或模拟显示屏显示全厂实时工况。

上位机分为操作员管理站和工程师管理站,均由一台工业控制计算机组成。操作员管理站也是监控计算机,它始终在线,提供中文显示的全部工艺流程图,以中文方式在线报警,并将报警信息存档、记录,自动生成报表并打印,可显示图形/棒图、趋势和帮助,可进行实时和历史数据分析,驱动模拟屏,发出远程控制指令等;工程师管理站也是管理计算机,它与操作员计算机互为热备,除具有操作员计算机的全部功能外,还可供具备一定管理权限的人员进行注册、应用程序开发、工艺参数设定更改、数据库组态报表格式的定义、编辑、归档和读取文件、访问等级和密码的设定、系统管理功能等。投影仪或模拟屏由工程师计算机驱动,实时显示全厂工艺状态、工艺参数。

4.2 PLC控制站

作为污水处理的控制核心,选用的PLC控制器应在污水厂和其它工业系统中广泛使用。系统应能在恶劣环境下长期可靠无故障运行,具有良好的扩展性、兼容性。

(1)进水井。进水井是污水厂的第一个构筑物,在进水井内设置几条进水渠道和一条超越渠道,分别以自动闸板或阀门控制。井内设液位监测设备,及时将液位情况反应到PLC中,PLC可根据液位情况控制进水闸板的开启,以保证工作格栅有适合的工作液位,并在必要时控制超越渠道上的自动闸板或阀门开启,保证水厂的安全。

(2)格栅。格栅井内需要对格栅的启停进行自动控制,否则会发生格栅堵塞,影响进水水量,甚至发生溢流情况。在格栅井中设液位差仪,通过格栅前后的液位差来反映格栅的堵塞情况,一旦液位差仪的差值达到了预先设定的数值,则格栅开启,格栅在运行一段时间后停止。需要提到的是,格栅运行停止时,还应保持栅前栅后有一定的水位差,这样可以提高格栅对水中杂质的拦截率。格栅一般会有配套的栅渣输送设备和栅渣压榨设备,这些设备都应随着格栅的启动而启动,栅渣排入螺旋输送机,然后进入螺旋压实机。螺旋输送机和压实机随任一粗格栅运行。当最后一台粗格栅停止后,螺旋输送机和压实机继续运行。螺旋输送机在可调时间内将栅渣排空进入压实机,压实机在螺旋输送机停止后,在可调时间内继续运行。

(3)污水提升系统。污水提升泵的启停个数一般由设在池内的液位计所提供的液位数据判定,总的原则是根据水泵的累计工作时间,使每一台水泵的工作条件大致相同。在水泵的出水管上应设置流量计来监测污水厂实际处理的污水流量,记录每天的累计流量,同时还应设压力测量仪,检测出水压力。污水提升池中可设pH、温度、COD、氨氮、总磷等参数的检测仪表,以了解污水厂进水的情况。

4.3 曝气生物滤池的自控设计

(1)BAF工艺控制原理。生物滤池自动控制系统是BAF工艺自动化系统的核心控制环节,也是整个污水厂的主体工艺部分,下面以两级BAF工艺来阐述控制原理。BAF的自控原理见图3。

滤池状态分为正常工作、反冲洗、备用、故障等几种状态,滤池上的在线仪表主要是溶解氧检测仪表、流量计和滤池压差检测仪表。

①正常工作控制。滤池在正常工作状态时,曝气阀及进水调节阀开启,其它阀门关闭,曝气风机变频运行,整个滤池自动运行。核心控制参数为滤速(控制水力负荷)、出水溶解氧(DO)水平及运行周期控制(保证生物活性)。

为使滤池的进水水量适当,并平均分配给每个滤池,最完善的控制方法是在每个滤池的进水支管上均设置自动调节阀门和流量计,根据每个滤池流量数据来控制进水支管上阀门的开启程度,使进水流量与预先设定的流量相同,确保滤池在工艺设计工况(设计水力负荷)运行,但是这种控制方法由于安装了过多的流量计,导致控制系统的成本较高。

图3 BAF工艺自控原理图

曝气生物滤池的工艺曝气控制十分重要,为了滤池的正常运行,应采取能够尽量避免气路堵塞、曝气不均匀现象,并且一旦发生堵塞,能够较方便清理的控制方法。推荐的控制方法是将风机与滤池做到一一对应,一台风机只为一个滤池服务,这样每个气体流量计只显示一台风机的风量,在线式溶解氧仪和曝气鼓风机组成闭环控制,使池内的溶解氧保持一定水平,当一个滤池曝气出现堵塞时,可以方便地调节并且不会影响到系统内其他滤池的正常供气。

②反冲洗控制。为保证生物活性,曝气生物滤池需要进行定时反冲洗,正常情况下滤池反冲洗周期在24~48h比较合适,运行人员可以根据实际情况及时调整PLC中设定的数据。当载体间由于截留悬浮物的作用,导致滤床水头损失增大,采用压差计来测量滤池压差的大小,作为滤池反冲的重要判断指标。还有一种就是人为干预,产生一个反冲洗信号。

当滤池具备反冲洗条件时需停止正常工作,要排队才能进入反冲洗工况(根据提出反冲洗申请的先后顺序)。反冲洗程序为三段式冲洗:气冲洗、气水混合冲洗、水冲洗,其工艺过程:关进水调节阀——关闭曝气鼓风机和鼓风机出口气动阀门——开反冲洗排水闸板——开反冲洗进气阀——启动反冲洗鼓风机——开反冲洗水泵——开反冲洗进水阀——停反冲洗风机——关反冲洗进气阀——开放气阀——关放气阀——开反冲洗水泵——关反冲洗进水阀——关反冲洗水泵——关反冲洗排水闸板——开进水阀——开曝气进气阀,此时滤池又开始正常工作。反冲洗周期、气洗时间、气水联洗时间、水洗时间、排气阀开启时间均可由操作人员根据生产实际需要进行程序设定。当反冲洗状态进行时,如出现进入反冲洗状态的条件被破坏的情况,反冲洗工况自动停止。

③备用状态。曝气生物滤池系统在设计时都会按照比较保守的数据,加上污水厂进水水量的季节性变化也很大,因此经常会发生有滤池闲置备用的情况,这时,控制系统可根据每个滤池和设备闲置时间的多少而安排滤池的工作,让每个滤池和设备都能获得大致相同的检修时间。冲洗曝气器一般在滤池不工作、反冲洗进行前最合适。

④故障状态。曝气生物滤池在运行中若出现故障,应停电检修。单个滤池的检修不会影响其它滤池的正常运行,这也是采取DCS控制系统的优点体现。

4.4 系统结构和组成

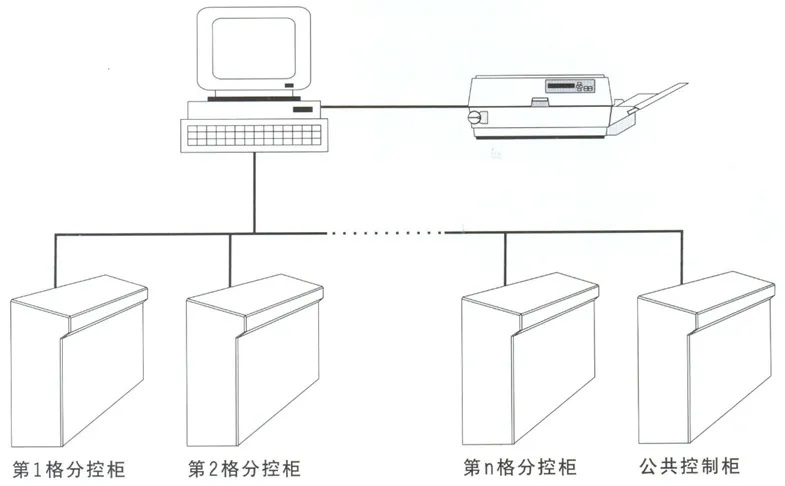

本系统设计的结构为“分散控制、集中管理”,各单格滤池旁设分控柜(就地柜)一个,控制滤池的过滤及其阀门,包括反冲洗时的相关阀门。整个滤池设公共柜一个,安装于反冲洗控制室,处理各分控柜的反冲洗申请,以及反冲洗设备的控制。各分控柜和公共柜通过工业控制网连接起来,实现数据的传输。如果全厂不设中控室,可在滤池附近室内(BAF中控室)设上位机监控站一台,动态显示滤池工艺工作状况、设备运行状况、反冲洗参数设置等;如果全厂设有中控室,这里的监控站可取消。系统结构见图4。

图4 滤池自控系统结构图

系统由下列三部分组成。

(1)分控柜。亦称就地控制柜,安装于每格滤池旁。其主要功能为:对单格滤池进行污水过滤、曝气控制及气水反冲洗控制;显示各阀门的开关状况;动态显示水位、水头损失、溶氧率;显示相关设备的工作状态;对单格滤池的阀门实行自动控制,亦能对单个阀门进行手动操作;指示滤池的工作状态;对有关故障进行声光报警,声音报警可以用开关控制。

(2)公共控制柜。简称公共柜,安装于反冲洗控制室。其主要功能为:负责协调各格滤池反冲洗控制,以及设备内部间的网络通讯;显示反冲洗设备各阀门的开关状况;显示反冲洗设备的工作状况;对反冲洗设备(反冲水泵、鼓风机等)及其出口阀门进行自动控制,亦能对单个进行手动操作;对有关故障进行声光报警,声音报警可以用开关控制。

(3)上位机监控站(可选)。安装于BAF中控室。其主要功能为:动态监视各滤池的运行情况、相关设备及阀门的工作状态;对反冲洗周期、滤池水位、水头损失、反冲洗时间等参数进行设置;显示有关参数的历史曲线及棒状图;具有水位报警、通讯报警等,并为用户提供进一步处理报警开发能力;报表管理:统计生成滤池运行情况的各种生产报表、报警报表等;打印功能:配置喷墨打印机一台,打印各种报表及图形。

4.5 控制方式和主要测控点

根据BAF工艺的要求,工艺设备的控制一般设有三种方式:现场操作箱硬手动控制;PLC自动控制;中控室电脑键盘远程控制(软手动),这三种控制方式互相补充。正常运行时是以PLC的自动控制为主,在必要时候以硬手动或软手动控制作为补充,有时可根据个别需要在PLC站通过现场总线设HMI(人机界面)和连接远程I/O,以便于现场人机对话。

主要测控点有:(1)数字I/O:曝气机工作状态;进出水阀、曝气阀、排气阀的开闭状态;反冲洗水泵、反冲洗鼓风机启停状态;反冲洗水阀、气阀开闭状态。(2)模拟I/O:进水流量、进水阀阀位;滤床水头损失、水位;溶氧率、曝气量。

本厂采用的BAF工艺,无需二沉池,流程简化,且抗冲击负荷能力也较强,处理效果稳定。目前,小型污水处理站因占地面积、工程投资和运行费用等优势,越来越普及,特别是在工业、人口小规模的聚集区有着突出的商业和环保效益。本文初略设计了污水处理站工程方案,包括工艺、土建、电气自控等。