450t铸造起重机主梁端部开裂原因分析及改进

2018-08-23陈永胡长义罗会信

陈永,胡长义,罗会信

(1.武汉钢铁股份有限公司炼钢总厂3分厂;2.武汉科技大学,湖北 武汉 430000)

1 450t铸造起重机结构及裂纹介绍

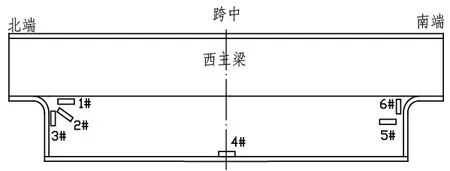

武钢第三炼钢厂钢水接受跨2#450t铸造起重机主要用于在钢水跨将钢水吊运至连铸回转大包台上,承受300 t钢水转运工作。该机整体结构形式为四梁六轨式,属于特大吨位铸造起重机。其四根主梁上铺设六根轨道,副小车占用内侧两根轨道,在两根内主梁内侧腹板上方铺设的轨道上运行;主小车占用四根轨道,在外主梁内侧腹板上方和内主梁外侧腹板上方铺设的轨道上运行。内外主梁之间用铰轴连接,两根内主梁之间用连杆连接,结构简图如图1所示。

图1 450t铸造起重机结构简图

由于该起重机工作频繁,承载重,需要定期进行专门的安全检查。近一段时间,对上述起重机桥架金属结构进行无损探伤时,发现主梁主腹板端部与端梁的连接处出现了严重的疲劳裂纹,威胁着该起重机的安全生产。图2为该裂纹的现场实拍照片及其裂纹部位尺寸示意图。

图2 主梁端部裂纹及示意图

2 现场测试

为了分析该裂纹产生的原因,以便有针对性地加固处理,特对该起重机金属结构的危险部位进行了现场的应力测试。

2.1 测点布置

应力信号采用电阻应变片来测取,其贴片位置如图3所示,其中1#、2#、3#应变片组成一个应变花,用于测取外主梁南端的应力状况,4#应变片位于主梁跨中下盖板处,用于测取主梁跨中的正应力,5#、6#位于主梁北端,分别与1#、3#相对应便于比较。

图3 应变片布置示意图

2.2 应力测试结果及分析

带负载测试是在该起重机正常工作状态下进行的。大、小车分别做相应的运动,到达钢水罐存放位置,吊起钢水罐(450t),再次分别运动。整个工况下主梁端部动态等效应力和剪应力信号如图4所示(调零位置:主小车位于桥架北端)。

从图中可以看出:整个历程中最大值出现在起重机做复合运动时,负载主小车位于南极限瞬间,此时,等效应力稳定值达到57.8MPa,剪切应力稳定值达到55.5MPa,考虑到动态效应,最大等效应力达到73.4MPa,最大剪切应力达到70.8MPa。从图4可以看出,等效应力的变化幅值高达67.4MPa,剪切应力的变化幅值高达59.9MPa。此外,从起吊额定载荷来看,虽只测取了一个工作循环,但从图4可以看出,由于大车运行,导致主梁端部测点处(即该起重机开裂处)出现较大应力幅值的循环数至少有10次之多。正是在同一工作循环中因大车运行存在如此多的高应力循环,使得主梁端部疲劳强度不足,导致该处出现疲劳裂纹。

图4 外主梁南端应变花计算等效应力和剪应力

3 有限元仿真分析

3.1 仿真模型的建立

现场测试的应力是活动载荷引起的测点处的应力,并不是测点的全部应力,实测只能获得测点处的应力。为了全面了解该起重机桥架结构的应力分布规律,以桥架结构为对象,进行了有限元仿真分析。

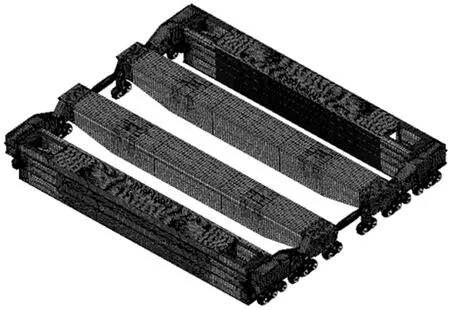

铸造起重机桥架金属结构比较复杂,在建立有限元模型时对于分析结果影响不大的部位做了适当的简化,去掉了一些辅助的栏杆、加强筋板、走台、扶梯、配电管道等。主体为箱形结构,箱形结构的特点是板材长宽尺寸远大于其厚度尺寸,所以在进行总体分析的时候对箱形梁选用壳单元进行分析。所建立的有限元模型见图5。

图5 450t起重机有限元分析模型

3.2 边界条件

在进行有限元建模时,可将吊车的车轮处视为铰支座,将一端作为固定铰支座,则另一端为一个活动铰支座,按这一思想对吊车的有限元模型施加约束。计算载荷为:①起升载荷,主起升额定载荷450t,副起升额定载荷80t;②小车自重载荷:主小车247.24t;副小车32.181t;③桥架自重载荷(通过重力加速度施加)。动载系数为1.05 (实测所得),运行冲击系数取1.2。

3.3 计算结果

(1)载荷工况1的计算结果。载荷工况1是满载小车居跨中,不计桥架自重载荷,以与实测结果对照。应变片测点位置处应力场如图6所示。

图6 测点位置应力图

从图6可以看出,满载小车处跨中时,仿真得出的主梁主腹板端部的测点处最大应力为69.8MPa。而测点测试最大等效应力为73.4MPa,误差为6.3%。表明仿真结果与实测结果吻合良好。

(2)载荷工况2的计算结果。载荷工况2是考虑主梁端部结构承受最大负载是处于最危险情况下的一种工况:满载小车居跨端,并考虑桥架自重。取运行冲击系数1.2,模拟满载小车处于跨端且大车处于运行状态。该工况下的总体结构应力场见图7。

图7 活动载荷在跨端时桥架整体的应力图

在这种载荷工况下,桥架中的最大应力处于主梁端部弯板处,即主梁端部开裂处。该处局部应力分布的放大图见图8。

从图7可以看出,在最危险工况下,主梁端部的最大应力为184MPa。

图8 主梁端部局部放大图

4 主梁端部结构加强方案及其仿真结果

为了加强主梁端部的强度,提高其抗疲劳能力,提出主梁端部的局部加强方案,见图9所示。加强板厚度与原主梁腹板厚度接近,为20mm。

用主梁端部补焊加强板后的有限元模型再次提交计算机进行计算,得到在最危险工况下,其主梁端部的最大应力已从184MPa下降到144MPa,降低应力水平21.7%,效果明显,可以大大提高桥架的抗疲劳能力。本加固方案于2010年5月实施,运行两年效果良好。

5 结语

通过现场应力测试和有限元仿真分析,可以得出如下结论。

图9 铸造起重机主梁端部加强图

(1)当满载小车处于端部,大车运行时,主梁端部的应力水平达到了184MPa。过高的应力水平导致该处产生疲劳裂纹。这就是该车主梁端部开裂的原因。

(2)在相同载荷工况下,所建立的有限元分析模型的仿真结果与测试结果吻合良好,表明仿真结果能反映该吊车的实际应力分布规律。

(3)提出了在主梁端部局部加强的改进方案,通过对加强方案进行有限元仿真分析,在同一危险载荷工况下,主梁端部的最大应力已从184MPa下降到了144MPa,可以有效地提高该处的抗疲劳能力。