注水中断后柴油加氢装置异常现象分析及处理措施

2018-08-22李霜顾万怀李天明张永康

李霜 顾万怀 李天明 张永康

摘要:西北某石化公司120万吨/年柴油加氢改质装置由于除盐水泵P102入口管线堵塞导致注水中断后影响到装置的安全平稳高效生产,根据高压换热器进出口换热温度、反应系统压力变化,判断为注水中断以后高压换热器E103A/B管程管束内有少量铵盐结晶,造成物料限量、换热效率降低,反应系统压力波动大、C202进料温度大幅波动,在注水点2至E103-A/B进口段有结盐、柴油加氢装置恢复注水后2处注水量可能较少或未注进。对于系统出现的一系列异常现象分析结合设计注水量为加工量的5%的要求,恢复注水缓慢增加注水,冲洗铵盐。同时调整:缓慢关小注水点1处手阀(留两扣,不可关死),使得注水点2注水充足;经过四天坚持调整,反应系统压力趋于平稳,分馏系统C202进料温度波动减小,柴油加氢装置运行平稳率升高。

关键词:加氢;注水;氯化铵;硫氢化铵结晶;冲洗;管线堵塞;

1 情况简介

1.1 柴油加氢装置反应流程简介

该石化公司柴油加氢改制装置设计规模120×104t/a,2010年8月建成、2010年10月投产。工艺技术方案采用抚顺石油化工研究院开发的FHI柴油加氢改质异构降凝技术,装填FF-36加氢精制催化剂和FF-14加氢改质催化剂,反应部分采用炉前混氢和冷高分流程,分馏部分设置脱硫化氢汽提塔和产品分馏塔。

反应部分流程如下:

1.2 注水中断回顾及原因分析

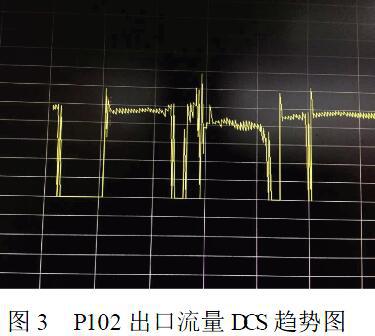

2017年3月24日下午,柴油加氢外操巡检发现除盐水泵P102B出口工艺管线剧烈振动,随即通知当班班长、运行部值班领导、柴油加氢岗位人员,由于当时P102A为检修状态故不能进行切泵作业,对除盐水泵P102B做停泵处理,柴油加氢装置按照注水中断处理。注水中断8小时以后2017年3月25日除盐水泵P102A检修完毕,启运P102A出口注水流量依然有大浮动波动,管线剧烈振动,判断是由于P102入口管线以及泵入口过滤器严重堵塞造成泵不上量而导致泵体和出入口工艺管线剧烈振动、P102出口流量大幅波动。3月26日由保运人员对除盐水泵P102A/B入口过滤器、入口管线进行冲洗(图2),岗位人员对除盐水罐D106底部污泥进行清理。3月27日启运P102B柴油加氢装置恢复注水,图3为2017年3月24日注水中断至3月27日恢复注水除盐水泵P102出口流量计FIC1012在DCS画面上的趋势图。通过查阅(如图3)DCS趋势图统计注水累计中断时长约为13h左右,期间注水流量依然成大幅波动趋势。

2 注水中断后系统异常波动简述

反应器入口压力由9.48MPa上升至9.51MPa;高分压力由8.68MPa降至8.5MPa;循环氢压缩机转速不变的情况下,循环氢量略有下降,高压换热器E102、E103A/B换热效果明显变差,反应空冷A101温度下降。导致分馏塔进料及塔底温度骤降,加热炉前温度下降,增加燃料气消耗。高压分离器液位波动,界位持续下降,低压分离器压力开始波动;分馏塔C201液位大幅波动,塔顶回流罐D202界位波动大,通过现场手阀控制。图2到图4均是通过统计3月21日至3月31日高分压力、E102管程进口温度、E103管程进口温度和E103管程出口温度均值统计得出。

3 异常波动原因分析

加氢工艺条件下氯化铵结晶温度是180~200℃,硫氢化铵结晶温度是150℃。因为结晶温度不同,使得系统中析出的部位不同。氯化铵一般是在最后两台高压换热器处析出,而硫氢化铵一般在高压空冷析出。装置在正常生产中,E103A/B管程入口温度约为234℃,出口温度约为119℃,达到了氯化铵和硫氢化铵结晶的温度。

综合1.2及图6、图7,3月21~31日E103-A/B进口温度下降,而出口温度上升,3月26日最高达到129.54℃,但是由图6可知在3月26日E103入口温度并没有呈显著下降趋势。由此推断在注水中断10个小时之后,E103管/壳程换热效率降低,判断为高压换热器E103A/B管程管束内有铵盐沉积,造成物料限量,换热效率降低,同时结合图4在3月26日反应系统压力呈下降趋势,反应系统压降增大。由于注水中断高压分离器D102界位下降,在3月24日反應系统压力波动大导致高分液位波动,低压分离器D103压力在1.28MPa到1.31MPa之间频繁波动。在日常操作中E102入口温度TIC10103控制在270℃左右,由图5可知在3月24日该温度下降,其主要原因为E103换热效率降低导致E101在于进入F101的原料换热时热损失增大,最终致使E102入口温度降低。由图1可知,汽提塔C201底抽出油与E102换热后进入分馏塔C202,故分馏系统C202进料温度下降,塔底和塔顶温度发生波动,对产品质量造成一定影响。同时由于E103换热效率降低,导致反应加热炉F101入口温度降低,为保证反应部分各指标平稳,加大燃料气流量,加热炉负荷增大生产耗能增大,影响到加热炉长周期运行。

再结合图6,3月25日启运除盐水P102A泵后E103入口温度略有上升,在3月26日温度升至219.9℃时不再继续上升,分析可能是由于在注水点2处注水量少或是未注进,岗位人员3月27日通过缓慢关闭注水1处手阀(留两扣,不可关死);同时由于除盐水泵P102B运行状态良好,3月28日到3月31日缓慢增加除盐水泵负荷,除盐水出口流量从4797kg/h提升至5000kg/h,加大对注水2处注水。结合图6,3月28日开始E103-A/B进口温度(该测点在注水点2后边)确实呈上升趋势。

综上所述,可以判断在除盐水中断以后柴油加氢装置异常波动原因主要有三个方面:

1、E103管程管束有少量铵盐结晶,存在限流现象;

2、E103入口段存在铵盐结晶;

3、E103入口注水点2处注水量少或是未注进。

4 处理措施及结果

4.1 采取的措施

(1).对除盐水泵P102A/B进出口管线、入口过滤器以及D106底部杂质进行清理,积极恢复注水。

(1).注水中断时为保证产品质量,适量增大分馏塔汽提蒸汽量;注水恢复后降低汽提蒸汽量,节约能耗。

(3).注水恢复以后以注水量为加工量的5%的设计要求,缓慢增大注水量,冲洗铵盐。3月27日至3月28日注水量由4.7t/h提至5.0t/h。

(4).之前注水为两线注水(如图1),均为连续注水,可能存在偏流现象。3月27日下午开始做调整:缓慢关小注水点1处手阀(留两扣,不可关死),使得注水点2注水充足。

4.2 处理效果

3月28日,高压换热器换热效果明显好转,如图3,E103A/B管程出口温度由129℃降至123℃;反应系统压力也是逐步恢复至注水中断以前水平;炉入口温度升高,燃料气消耗量减少,反应加热炉F101负荷降低;分馏塔C202进料温度由245℃上升至252℃,没有发现大幅波动。分馏塔底温度也恢复正常。分馏效果得到改善,反应系统冷高分压力和液位趋于平稳,低分压力不再波动装置平稳率稳步提高。

5 经验总结及优化操作建议

(1).两线连续注水存在注水量不均现象,注水点2可能注水量过少。其主要原因在于注水2处到注水1处工艺管道内有压力损失。在装置正常运行时,定期通过注水1处手阀控制2处注水充足,防止长时间积累造成铵盐结晶,影响装置长周期运行。

(2).在日常生产中,应该密切关注反应系统关键参数的变化趋势,结合生产调整提前分析,出现异常后及时汇报,诊断后做必要的处理;

(3).考虑增加注水点,特别是反应产物后路中的低温或弯头盲点部位,进行定期间歇注水,防止铵盐结晶和腐蚀;

(4).对两路注水可以增设流量计,让岗位人员可以实时关注注水流量变化,便于总结系统操作最优化时各注水支路的流量;

(5)通过对注水1处和2处管道压力测定,结合除盐水泵出口压力对两支路管径进行计算;在装置停工检修时,对注水1处和2处连接处三通进行变径改造,保证注水均匀;

(6)实时密切关注除盐水泵P102的运行状态,由于D106罐除盐水一部分来自D202塔顶回流罐,故长时间D106罐底会有从D202中夹带过来的杂质沉积。久而久之,杂质带入泵入口,堵塞泵入口管线及入口过滤器,导致除盐水泵不上量出口流量波动大,积极对泵入口管线和D106罐内进行清洗降低注水中断的风险。

(7)除盐水罐D106底部以及P102入口管线杂质中包含大量铁锈,考虑可能原因之一是由于D106罐顶补压线中燃料气所含有H2S气体(经气柜測定燃料气中H2S含量为40PPM左右)在有水环境下与D106容器壁发生缓慢电化学腐蚀,长周期运行下杂质积累。建议除盐水罐D106更换为N2补压,降低容器发生电化学腐蚀的风险。

(8)上游重整装置提高脱氯效果,使得加氢反应所需H2原料中氯含量降低。可以有效防止NH4Cl在高压换热部分的结晶。