三模块有轨电车调运及工装结构方案研究

2018-08-22焦祎军李亚学于建方汪康康

焦祎军,李亚学,于建方,周 浩,汪康康

(1.苏州中车轨道交通车辆有限公司,江苏苏州 215163;2.中铁特货大件运输有限责任公司,北京 100070)

0 引言

有轨电车作为中低运量轨道交通和大运量地面公交系统,已经成为城市公交结构中的重要组成部分。目前,国内有 22 个城市或地区正在建设有轨电车,共计 39 条线路,总里程达 620.55 km,形成了从有轨电车规划、建设、装备到运营全产业链的巨大的市场需求。与此同时,许多建设有轨电车的城市远离有轨电车生产厂,有轨电车的长途物流成为各有轨电车生产厂面临的问题。

三模块有轨电车的特殊结构,使得其纵向车厢连接的折角不能大于 3°(图 1)。在整个车辆调运过程中,只能水平方向进行推移牵引,无法整体吊装。因此,如何从底部加强有轨电车的整体结构强度,使其成为一个稳定的整体,具备整体吊运的条件;如何在运输过程中采取有效的防护措施,避免自身车体和转向架之间因为相对位移而对转向架产生冲击伤害,实现用“公转铁”方案向边远地区交付三模块有轨电车,是本文研究的主要课题。

1 调运及工装结构方案

1.1 运输方案

交付西南某地的有轨电车为三模块化结构,车辆总长度 21 430 mm,宽度 2 650 mm,高度 3 600 mm,运输重量 32.6 t,转向架中心距 11 230 mm,轴距 1 850 mm,车轮直径(新)φ620 mm,标准轨距1 435 mm(图 2)。

铁路运输车辆选择使用 D22A 型铁地板平车,该车标记载重 120 t,承载面有效长 25 m,承载面有效宽 3 m(图 3),可以满足三模块有轨电车的尺寸要求。

根据厂内装车条件、三模块有轨电车运输相关要求以及铁路运输特点,采用“公转铁”运输方案,“公转铁”的流程如下:厂内装汽车→汽车短驳至火车站→装火车→铁路长途运输至目的地火车站→卸火车→汽车短驳至有轨电车车辆段。

图1 有轨电车 3°最大折角示意图

图2 三模块有轨电车编组示意图

图3 D22A 型铁地板平车

1.2 吊运工装及架车工装方案

1.2.1 吊运及工装结构方案

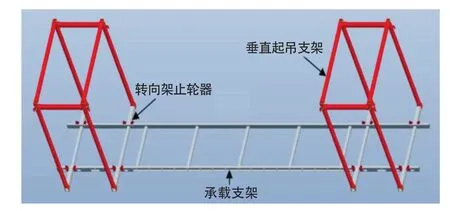

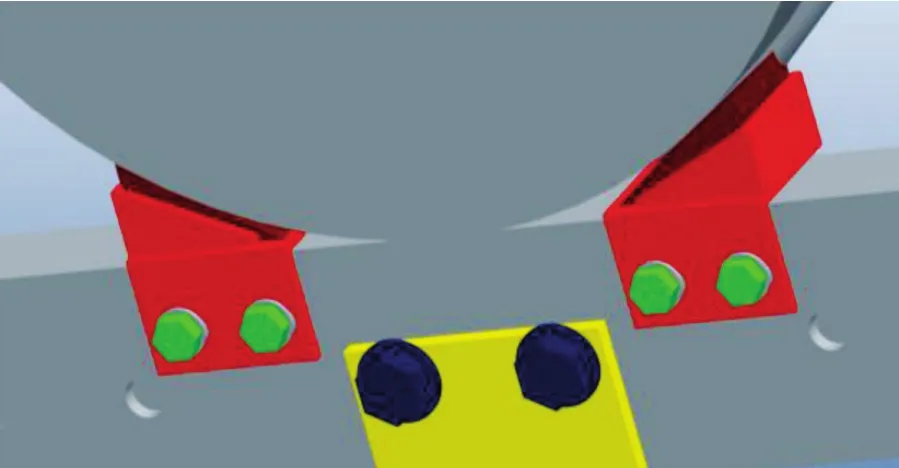

三模块有轨电车整车吊运工装结构主要由水平支架结构和垂直起吊支架结构组成,水平支架结构包括过渡支架 1、过渡支架 2 和承载支架。水平支架结构见图 4,垂直起吊支架结构见图 5、图 6。

图4 水平支架结构示意图

图5 垂直起吊支架结构示意图

图6 起吊时侧面图

三模块有轨电车整车吊运过程如下。

(1)通过过渡支架 1 和过渡支架 2,将有轨电车平缓推移到与车间轨道平齐的承载支架上。承载支架既是三模块有轨电车的走行轨道,也是吊装过程中三模块有轨电车的承重平台,它使三模块有轨电车的底部成为一个稳定的整体。

(2)三模块有轨电车就位后,为每个车轮安装 2 个止轮器,止轮器安装及固定见图 7。通过有轨电车架车孔拉牵φ14 mm 双股钢丝绳与承载支架固定,同时拆除过渡支架 1、过渡支架 2。

图7 止轮器安装和固定

(3)在靠近承载支架两端对应三模块有轨电车的转向架位置,安装 2 组垂直起吊支架,将承载支架连同三模块有轨电车一起吊装到运输车辆上(图 5、图 6)。垂直起吊支架与承载支架以及垂直起吊支架各部件间全部采用销接结构,便于拆卸和安装。起吊时使用 2 台50 t 或以上吊车分别吊住前后 2 套垂直起吊支架起吊。

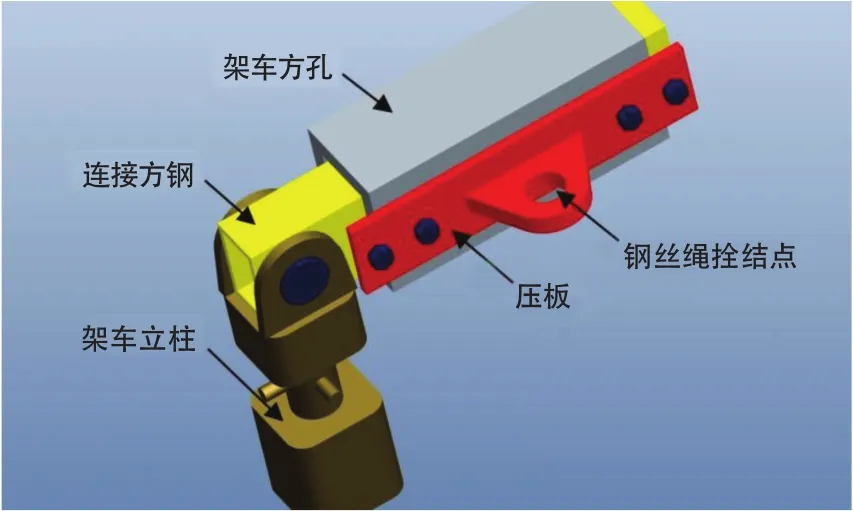

1.2.2 架车结构方案

三模块有轨电车在运输车辆上就位后,拆除φ14 mm钢丝绳加固,在三模块有轨电车两侧架车方孔位置分别安装 8 个可调节式架车立柱(图 8)共同承载 24 t 的三模块有轨电车车体(转向架除外)。架车立柱高度调节到刚好使车体和转向架脱离,以防止在运输过程中由于二者间的相对位移而产生冲击,造成转向架的结构破坏(架车立柱采用100 mm×100 mm 方钢制作)。将架车立柱上的连接方钢(60 mm×90 mm)逐一插入架车方孔(70 mm×90 mm),并利用压板上吊耳拉牵φ14 mm钢丝绳绑扎在运输车辆的车板上。连接方钢与架车方孔的间隙采用薄钢板垫平,再利用压板、螺栓固定在架车方孔上。

2 吊运及架车工装结构计算分析

对于在吊运和架车过程中可能存在的风险环节进行结构计算分析。经分析,吊运和架车过程中可能存在2 个风险环节:①当三模块有轨电车前部第 1 组轮对通过斜坡(图 4 绿色部位)压过左起第 1 组支撑腿时,水平支架最后端(最右端)可能有翘起;②三模块有轨电车运输过程中,重量约 24 t 的车体(不含转向架)会对图 8 所示可调节式架车立柱产生扭力。基于此,本文仅对水平支架和架车立柱进行结构计算分析。

图8 架车(立柱)结构示意图

2.1 水平支架结构计算分析

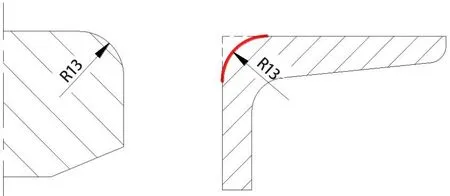

水平支架结构采用 16 号槽钢及 14 号方钢等型钢拼焊,将 16 号槽钢进行 R13 的倒角,以尽量模拟 50 kg/m 钢轨轨道,并可作为三模块有轨电车走行轨道(图 9)。

图9 16号槽钢倒角模拟 50 kg/m 钢轨

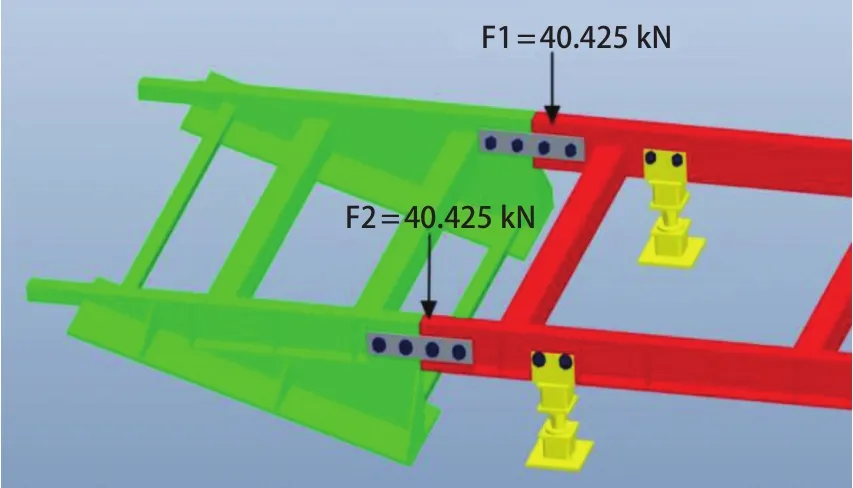

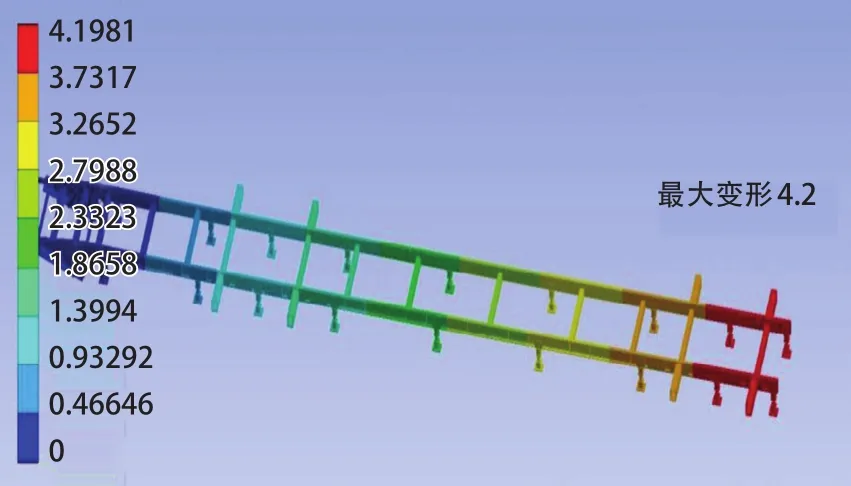

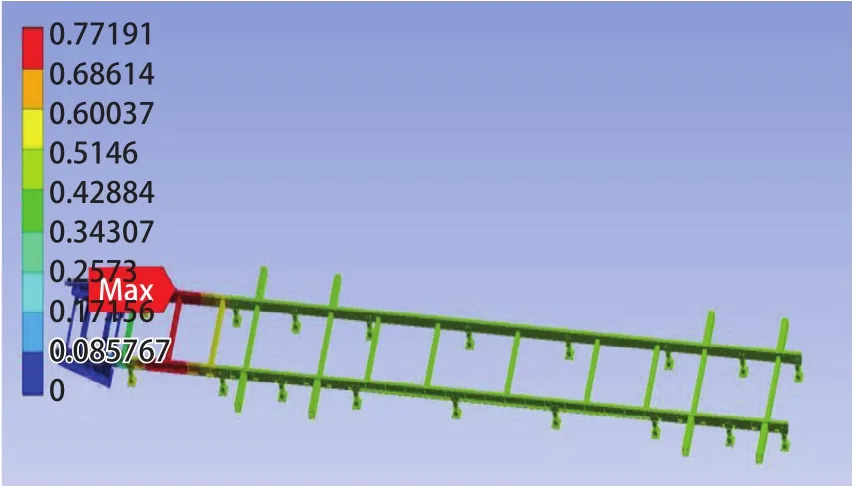

图 10 给出了水平支架结构计算图示,图中 F1=40.425 kN、F2 = 40.425 kN 为三模块有轨电车的车轮轮载。根据图 10 计算图示,计算后得到的水平支架结构应力云图见图 11,水平支架结构变形云图见图 12。

图10 有轨电车轮对荷载

图11 水平支架结构应力云图(单位:MPa)

图12 水平支架结构变形云图(单位:mm)

由图 11 可以看出,水平支架结构最大应力发生在过渡支架 1 和过渡支架 2 的联接部位,最大内应力43.8 MPa,远小于材料的许用应力 160 MPa。

由图 12 可以看出,水平支架结构最大变形约4.2 mm,会造成水平支架最远端(最右端)翘起,可能影响水平支架结构的稳定性。为保证水平支架结构的稳定性,在水平支架远端(右侧)放置 50 kg(490 N)的配重以保持平衡(图 13),并且重新进行结构计算,计算结果见图 14、图 15。由图 14、图 15 可见,在增加平衡配重后,水平支架变形仅 0.45 mm,且变形更加均匀,不会对水平支架的稳定性造成影响。此时,虽然有轨电车轮对处应力有所增加(约 48.8 MPa),但仍小于材料的许用应力 160 MPa。

图13 水平支架结构平衡配重

图14 水平支架结构左侧平衡配重后应力云图(单位:MPa)

图15 水平支架结构左侧平衡配重后变形云图(单位:mm)

2.2 架车立柱计算分析

无论是汽车还是铁路运输途中,都要防护三模块有轨电车的转向架免受 3 个方向的冲击力,尤其是要防护三模块有轨电车车体和转向架之间的相对位移带来的冲击。三模块有轨电车车体(除转向架)由 8 个架车立柱支撑,总重量约 24 t,运输中考虑 2 倍安全系数,每个架车立柱受力约 58 800 N,架车立柱与受力点距离按 75 mm 计算,每个架车立柱受弯矩 4.4×106N · mm。结构计算得到的架车立柱内应力云图和变形云图见图 16、图 17。从图 16、图 17 中可以看出,运输中架车立柱最大的应力是 38 MPa,依然小于 160 MPa 的材料许用应力;最大变形是 0.15 mm,小于 0.5 mm,不会发生危及运输安全的问题。

图16 架车立柱应力云图(单位:MPa)

图17 架车立柱变形云图(单位:mm)

3 结束语

经过分析测算,本文研究的有轨电车调运及工装结构方案可以满足三模块有轨电车整体吊运的要求。整套方案简便、省时省力,为有轨电车选择更为安全、经济、环保的“公转铁”物流方案,提供了一条有效的路径。