“白银炼铜法”双侧吹富氧熔池熔炼工艺发展综述

2018-08-22冯治兵潘小龙

冯治兵,潘小龙

(白银有色集团股份有限公司铜业公司,甘肃 白银 730900)

“白银炼铜法”是我国唯一原创具有自主知识产权的双侧吹熔池熔炼工艺,1972年开始研发,1980年投入工业生产,已完成从空气熔炼到富氧熔炼、富氧自热熔炼的过渡;炉型结构由单室炉发展为双室炉;结粗铜产能由原设计32.1kt/a持续提升至150kt/a,并具备200kt/a生产能力及技术条件;通过不断探索、改进,“白银炼铜法”具有指标先进、节能环保、经济适用等优点。

1 “白银炼铜法”工艺发展历程

“白银炼铜法”工艺发展主要历程详见表1。

表1 “白银炼铜法”工艺发展历程

2 “白银炼铜法”技术创新

2.1 开发白银熔炼炉炉体新结构

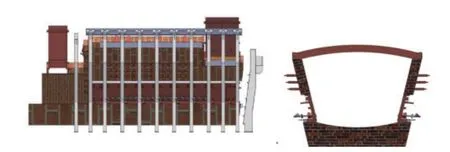

白银熔炼炉炉体新结构见图1。

图1 白银熔炼炉炉体新结构

2.1.1 炉体本体结构

构建熔池熔炼倾斜式炉型结构,取代原上下同宽垂直L型结构,提高炉体的稳定性、减轻炉内气流对炉墙的冲刷,增大炉内气体与熔体的传热面积。

2.1.2 炉体钢结构

运用计算机模拟技术和有限元分析方法模拟构建白银炉整体框架、柔性连接炉体结构,取代原整体刚性框架结构,使炉体具有自动调节膨胀伸缩变形的能力,避免因炉膛温度波动产生不均匀膨胀而造成的变形坍塌,消除了炉体安全隐患。

2.1.3 熔池炉墙结构

自主创新开发出与白银熔池熔炼高富氧浓度生产热工负荷相匹配,具有特殊结构水冷挂渣冷却保护的白银炉熔池侧墙,取代原水套+内衬耐火材料炉墙结构,克服高富氧浓度技术开发及应用后,因熔体温度升高,熔池侧墙耐火材料蚀损加剧,影响炉体安全运行的问题。

2.1.4 水冷风口装置

自主研发设计水冷风口装置及专用锁风口工具,取代原紫铜管+外包耐火砖风口结构,目的强化冷却效果,克服高温熔体对风口紫铜管的侵蚀,提高气体利用率,以及频繁清风口作业,降低员工劳动强度。

2.2 调整、优化炉体结构关键工艺参数,提高熔炼效率

与高等院校、科研院所合作,应用数值模拟和物理模拟技术,如图2所示,调整、优化风口角度、高度、间距及炉宽,强化熔体侧吹的“乳化”效果,为熔炼过程气、液、固三相间的反应创造良好的动力学条件,促使物料的加热、分解、熔化、氧化、造渣与造锍速度加快,提升熔炼效率。

图2 数值模拟和物理模拟试验

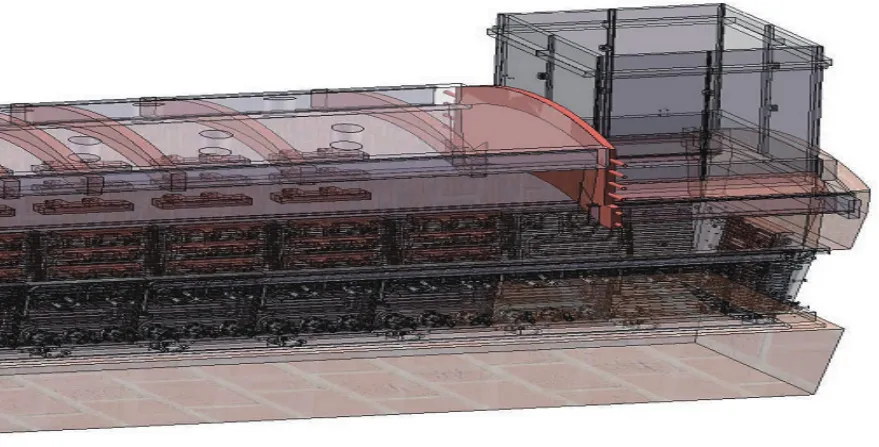

2.3 开发余热锅炉高效运行新技术

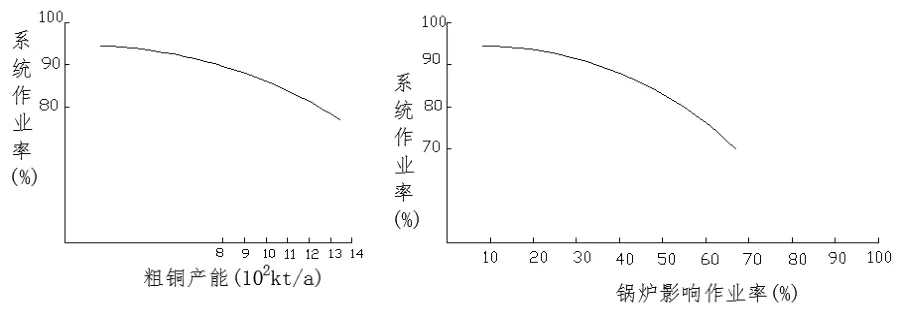

白银炉配套余热锅炉是按100kt/a生产能力设计,随着白银炉产能提升,因余热锅炉实际生产负荷高于设计负荷,锅炉粘结频繁,影响白银炉长周期、稳定运行。白银炉产能与作业率关系曲线,如图3所示。

图3 白银炉产能与作业率关系曲线

为有效解决余热锅炉频繁粘结,以计算机模拟仿真试验为依据,通过合理调整炉拱高度优化炉内气流条件,在炉膛适当位置加装烟气集尘挡板,如图4所示,以及余热锅炉设置盐化气封,增强了大颗粒烟尘捕集效果,烟尘率降低,解决了余热锅炉频繁粘结而影响生产的问题。

图4 烟气集尘挡板布置图

2.4 构建白银熔池熔炼炼铜机理理论模型,完善工艺理论

在深入分析白银熔炼炉内流体动力学特性和熔炼体系中不同空间位点多相多组分在界面间传质行为的基础上,结合铜冶金过程热力学,构建了白银熔池熔炼反应理论机理模型,完善了炼铜机理,使工艺过程控制更趋于合理,从而实现强化造渣、造锍熔炼过程,有效控制铜锍品位,降低渣含铜,提高熔炼能力。

2.4.1 白银炉熔池熔炼纵向机理模型及多相界面传质行为

在模型中,炉体反应区横截面由上到下分为四个主级层,分别为烟气层、矿料分解过渡层、造渣过渡层、造硫过渡层,氧化反应界相分为弱氧化区、强氧化区,如图5所示。

图5 白银熔池熔炼机理模型横截面示意图

2.4.2 白银炉熔池熔炼横向机理模型及多相界面传质行为

按照熔炼反应进程,在模型中沿横向将白银炉原有吹炼区、沉淀区结构优化为反应区、缓冲区和沉淀区,如图6所示。

图6 白银熔池熔炼机理模型纵截面示意图

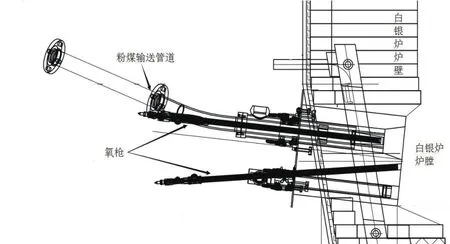

2.5 研发粉煤—纯氧分级卷吸燃烧新技术

白银炉外供热燃烧系统原采用粉煤富氧燃烧,存在粉煤燃烧不充分、热利用率低,熔体不能有效加热等问题,鉴于此,研发出粉煤—纯氧分级卷吸燃烧新技术,如图7所示。该技术燃烧火焰均匀,稳定性高,燃料燃烧充分,可有效控制、调节火焰长度、形状和热量分布。

图7 粉煤—纯氧分级卷吸燃烧技术示意图

相比富氧燃烧,该技术燃料消耗降低60%,燃烧系统成本降低576.1元/h。两种燃烧系统成本对比见表2。

表2 燃烧系统生产成本对比

2.6 开发高铁渣生产技术,控制炉渣Fe/SiO2在1.5~1.7

为易于操作,控制白银炉渣Fe/SiO2在1.0~1.1,因炉渣Fe/SiO2低,渣量大,能耗高,同时影响有价金属回收率。为此,开发出白银熔池熔炼高铁渣生产技术。

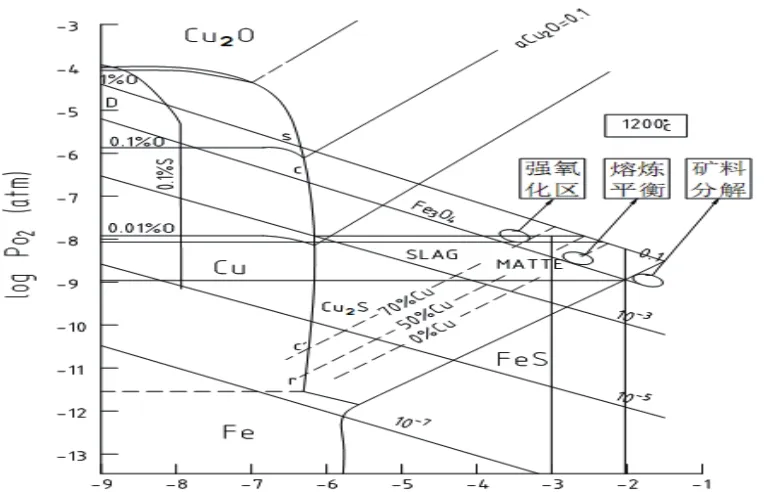

图8 白银熔炼Cu-Fe-S-SiO2系氧势-硫势图

在分析1250℃下白银熔炼炉内氧势-硫势在不同空间位点的梯度变化,如图8所示;构建炉渣(SiO2)%、(Fe)%、(Cu)%组分复合因素关系图,如图9所示;找出白银熔池熔炼高铁渣生产理论依据,指导生产;同时发挥白银熔炼炉风口位于铜硫-炉渣-物料混合层,强烈搅动熔体的动态熔炼优势,确保熔体中的FeS、SiO2及配入炉料中的煤与Fe3O4充分接触,改善炉渣特性,从而实现控制炉渣Fe/SiO2在1.5~1.7、渣含铜0.8%以下。

图9 炉渣(SiO2)%、(Fe)%、(Cu)%组分复合因素关系图

表3 技术指标对比

3 “白银炼铜法”的生产实践

现100m2白银炉于2015年11月投入运行,2018年3月停炉检修,累计稳定运行27个月,经停炉测绘,除炉拱受火焰冲刷局部蚀损,其它部位情况良好,评估炉体运行情况,可稳定运行30个月以上。

3.1 炉寿命

通过使用自主研发、设计熔池侧墙吹风水套、水冷风口装置及关键易损部位加装水冷元件,白银炉炉寿命达30个月以上,实现长周期稳定安全运行。

3.2 产能

“白银炼铜法”经多年理论完善、技术创新,物料处理量达到2750t/d以上,矿产粗铜产能稳定实现150kt/a,有效床能力提高至68.92t/m2·d,达到侧吹熔池熔炼炉先进水平。

3.3 烟尘率

通过合理调整炉拱高度,加装烟气集尘挡板以及盐化风的合理使用,使白银炉烟尘率由4.65%降至1.06%,达到行业先进水平。

3.4 粗铜能耗

高富氧浓度、粉煤纯氧燃烧等技术的开发及应用,使白银炼铜法粗铜能耗由169kgce/t逐步降至114kgce/t。

3.5 经济技术指标

白银炼铜法与其它炼铜法经济技术指标对比见表3。

3.6 现场环境

通过粉煤纯氧燃烧等节能环保新技术的应用,及安装加料环型气封、完善环境集烟罩,从根本上杜绝了SO2烟气外溢的现象,达到“清洁生产”的要求。

4 结语

“白银炼铜法”经多年不断创新和生产实践,工艺日趋完善,具有熔炼效率高、能耗低、原料适应强、燃料适用范围广、操作简单易行、投资少等优点,已发展成为一套较为成熟的、具有独特优点的、很有发展前途的炼铜方法,目前白银公司新建200kt/a白银炉项目正处于设计、施工阶段,计划于2019年10月份投入运行,预计200kt/a产能白银炉投产后,“白银炼铜法”整体技术水平将迈进当今世界炼铜技术的先进行列。